大南湖电厂反硝化滤池运行条件优化研究

陈世平

摘 要:为了研究影响反硝化滤池生物脱氮的因素,通过研究反硝化滤池挂膜、进水D0、水温、pH值、C/N比值、反冲洗强度,结果表明,反硝化滤池采用间歇培养,接种挂膜,微生物培养效果显着;控制反硝化滤池进水D0指标在0.2mg/L~0.5mg/L时,反硝化脱氮效率最高;控制来水温度18~25℃时,反硝化速率最高;控制C/N为4.0时,TN的去除率能够达到出水指标要求,反硝化滤池运行时间长,滤料板结,通过延长滤料气洗时间,提高水反洗反洗流量,能够有效地消除滤料板结问题,优化反硝化滤池运行方式,降低反硝化滤池制水成本。

关键词:反硝化滤池;总氮;深度处理;生物脱氮

中图分类号:X703 文献标识码:A 文章编号:1671-2064(2019)14-0179-02

国网能源哈密煤电化有限公司大南湖电厂2017年新建中水反硝化滤池及其附属设施,反硝化滤池设计原水量:260m3/h,处理水量1046m3/h,进水水质设计参数如下:TN为62mg/L,NH3-N为60.5mg/L,NO3-N为31mg/L,COD为92mg/L(补充碳源前),BOD5为28mg/L(补充碳源前),COD为250mg/L(补充碳源后),BOD5为200mg/L(补充碳源后),系统脱氮率77.4%,硝化液回流比343%,系统的回收率为98%,系统出水水质达到GB18918-2002《城镇污水处理厂污染物排放标》一级A标准。

由于污水处理厂来水水质不稳定,来水NH3-N、TN、COD、TP、BOD指标变化较大,导致我厂反硝化滤池运行不稳定,微生物活性降低,出水指标不稳定,部分时段存在反硝化滤池滤料板结,滤池降低出力运行的情况,通过研究影响反硝化滤池生物脱氮的因素,对反硝化滤池挂膜、进水D0、水温、pH值、C/N比值、反冲洗强度进行研究,优化大南湖电厂反硝化滤池运行条件。

1 反硝化滤池的原理及特点

反硝化滤池工艺的反硝化脱氮原理:以有机碳源作为电子供体,以NO3--N或NO2--N作为电子受体的氧化还原过程。就机理而言,反硝化过程是一个涉及多种酶和多种中间产物并伴随着电子传递和能量产生的复杂生化反应过程。反硝化过程是涉及4种酶的四步生化还原反应,NO3--N→NO2--N→NO→N2O→N2,首先,硝酸盐在硝酸盐还原酶的作用下被还原成亚硝酸盐,然后亚硝酸盐在亚硝酸盐酶作用下被还原为NO,之后NO在一氧化氮还原酶作用下将NO还原成N2O,最后在一氧化二氮酶的作用下,N2O被还原为N2。其中,NO对微生物具有较强毒性,因此,以NO为最终产物的细菌较难存活,反硝化脱氮过程中积累的代谢中间产物主要为N2O。反硝化滤池的特点是其内部为缺氧环境,不需要独立的曝气系统,生物膜中的优势菌种为缺氧反硝化细菌,反硝化细菌最合适的生长温度为20~35℃。

2 接种污泥

反硝化生物滤池是一种生物膜工艺,是利用滤料上形成的生物膜上的微生物的代谢活动去除污水中的污染物的,因此,生物膜是反硝化滤池技术的核心,形成良好的生物膜是反硝化滤池稳定运行基础。生物膜工艺的生物膜挂膜启动按培养方式分为间歇培养和连续培养;按是否接种,可以分为自然挂膜和接种挂膜,我厂反硝化滤池采用间歇培养,接种挂膜。

3 反硝化滤池微生物的培养

3.1 活性污泥的选择

(1)如果运输条件允许,选用污水处理厂二沉池回流污泥。(2)如果运输条件不允许,则选用污水处理厂新脱水泥饼作为接种污泥。(3)我厂反硝化滤池活性污泥选择污水处理厂新脱水泥饼作为接种污泥。

3.2 活性污泥的投加量

反硝化生物滤池污泥投加量:10m3左右。

3.3 反硝化生物滤池的投放

3.3.1 反硝化生物滤池污泥投加点

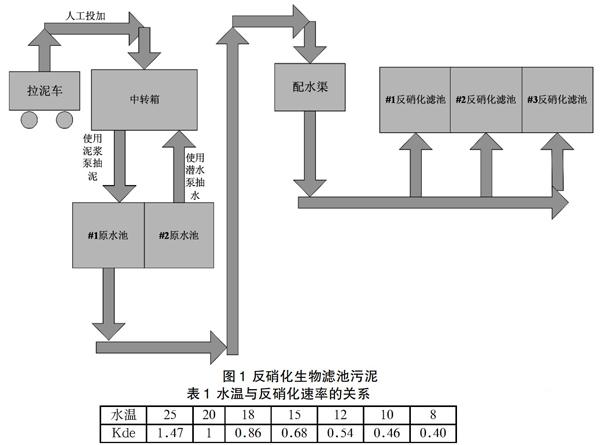

如图1所示。

活性污泥投加说明:

(1)将拉活性污泥的拉泥车、中转箱放至生化间与中水控制室之间过道。(2)一台潜水泵装在#2原水池内向中转箱内打原水,一台泥浆泵装在中转箱内向#1原水池内打带活性污泥的水。(3)中转箱内加装滤网,防止泥浆泵将活性污泥中的沙粒打入原水池,通过原水泵打入反硝化滤池,进而堵塞长柄滤头,降低反硝化滤池出力。

3.3.2 反硝化生物滤池污泥投加步骤

(1)关闭#1原水池进水手动门、#2原水池进水手动门;关闭#2原水池出水手动门;关闭#1、#2原水池旁路手动门;关闭事故水池至#1、#2原水池补水总门;打开#1原水池出水手动门;打开#1、#2、#3反硝化生物滤池进水手动门、气动门。(2)关闭#1、#2、#3反硝化生物滤池反洗进气气动门;关闭#1、#2、#3反硝化生物滤池反洗进水气动门;关闭#1、#2、#3反硝化生物滤池反洗排水气动门。(3)启动#2原水池内潜水泵向中转箱内进水,匀速向中转箱内投放活性污泥,根据中转箱的液位启、停中转箱内的泥浆泵向#1原水池内进水。根据#1原水池的液位启、停原水泵向#1、#2、#3反硝化生物滤池进活性污泥(#1原水池始终保持低液位),向反硝化生物滤池投放活性污泥10m3左右。(4)10m3左右的活性污泥投放完成后,停运#2原水池内潜水泵、中转箱内的泥浆泵、原水泵。

3.4 反硝化滤池闷曝阶段

打开#1、#2、#3反硝化生物滤池进水气动门、手动门,启动原水泵向#1、#2、#3反硝化生物滤池进水,#1、#2、#3反硝化生物滤池补水至滤料以上,离出水口30cm左右,停运原水泵,#1、#2、#3反硝化生物滤池靜置即可。

3.5 反硝化滤池、曝气生物滤池提负荷阶段

(1)打开#1、#2原水池出水手动门,根据原水池液位情况进行补水;打开#1、#2、#3反硝化进水气动门、手动门;打开#1、#2、#3、#4、#5、#6曝气生物滤池进水气动门、手动门,出水气动门、手动门。(2)启动#1、#2、#3、#4、#5、#6曝气生物滤池供氧风机,启动原水泵向反硝化进水,根据中间水池液位启动中间水泵向曝气生物滤池进水,启动硝化液回流泵,原水泵出口流量与硝化液回流泵出口流量按1:3比例调整,依据反硝化滤池出水水质逐渐提负荷,持续40天达到最高负荷,反硝化滤池出水水质稳定以后,反硝化滤池微生物培养工作结束。

4 影响反硝化滤池生物脱氮的因素

4.1 D0的影响

D0质量浓度是影响同步硝化的一个主要限制因素。硝化是在好氧条件下发生的,而反硝化是在缺氧或厌氧条件下发生的,但在对D0质量浓度实行控制的条件下,可同时在生物膜的不同部位形成好氧区和缺氧区,这样便具有实现同步硝化反硝化的条件。控制反硝化

通过现场试验,对我厂反硝化滤池TN、COD处理率进行分析,滤池进水D0指标在:0.2~0.5mg/L时,反硝化脱氮效率最高。

4.2 水温对反硝化速率的影响

水温是影响反硝化速率的重要参数,表1计算了不同温度时的脱氮速率Kde[kgN03-N/(kgMLSS·d)](假设20摄氏度时Kde=1)。

水温12℃时的反硝化速率只有20℃时的54%,从理论上讲,在冬季低温时的反硝化速率仅有夏季的一半。

通过现场试验,对我厂反硝化滤池TN、COD处理率进行分析,投入生水加热器运行,控制污水处理厂来水温度为18~25℃时,反硝化速率最高,反硝化脱氮效率最高,碳源的投加量降低,降低运行成本。

4.3 pH的影响

pH值影响硝化和反硝化菌的活性。pH对反硝化速率有重要影响,最适宜pH值范围为7~8。在pH值为7.85时,反硝化速率达到最大值0.36kgN03-N/(kgVSS.d)。当偏离这一范围时,反硝化速率显着下降。在pH值为4.7时,反硝化速率仅为0.033kgN03-N/(kgVSS.d)。

控制反硝化滤池进水pH值为7.5~8.0时,通过对我厂反硝化滤池TN处理率进行分析,反硝化速率达到最大值,反硝化滤池进水pH值<7.5时,通过中间水泵管式混合器投加氢氧化钠控制曝气生物滤池进水pH值为:7.5~8.0,再通过硝化液回流提高反硝化滤池进水pH值,提高反硝化速率。

4.4 C/N对反硝化的影响

C/N比是影响反硝化细菌反硝化效能的重要因素。合适的C/N比不仅能够节省碳源,减少投资成本,还能保证较好的反硝化效率和效果。

较低的C/N比值有利于亚硝化反应的进行,但是不利于反硝化反应的进行。较高的C/N比值不利于亚硝化反应的进行,但是有利于以有机物电子供体的反硝化反应进行。因此若在同一反应器同时完成硝化与反硝化,选择合适的C/N比值才能最大程度发挥反应器的效能,当进水C/N大于6时,TN的去除率能达到75%以上。

通过调整C/N比值现场进行试验,对我厂反硝化滤池TN、COD处理率进行分析,我厂控制C/N为4.0时,TN的去除率达到最高值78%,在保证反硝化滤池出水水质合格的情况下,可以降低反硝化滤池碳源的投加量,降低中水制水成本。

4.5 反冲洗对反硝化滤池运行效果的影响

反冲洗是反硝化滤池运行的一个特性。随着滤池运行时间的增加,填料上生物膜厚度逐渐增厚,此时滤池所截留的悬浮物也不断增多,从而使滤层阻力增大,系统的水头损失增加,最后系统不能继续进水。反硝化滤长时间不进行反冲洗,系统出水水质也会变差,因此定期反冲洗是反硝化滤池运行的必要条件。

4.5.1 反冲洗条件

反硝化滤池反洗按照单独气洗、气水联合冲洗、单独水洗顺控进行,其中单独气洗8min,气水联合冲洗4min,单独水洗4min,气冲洗强度为15L/(m2.s),气水联合反洗强度为4L/(m2.s),水反洗强度为5L/(m2.s)。反硝化滤池反洗周期48h,正常反洗流量控制在:750~800m3/h,反冲洗以滤料上浮为标准。

4.5.2 反硝化滤池滤料板结及处理

因反硝化滤池投加碳源,导致滤池内部滤料板结,滤料板结判断方法:(1)反硝化滤池配水渠液位升高,配水溢流至中间水池。(2)单独气洗时,反洗风机稳定电流超过额定电流,显示滤料存在局部板结的情况。

滤池内部滤料板结处理方法:(1)对该池手动操作运行反冲洗程序,延长滤料气洗时间,水反洗反洗流量调整至1100~1200m3/h,反冲洗以滤料上浮为标准。(2)反硝化滤池滤料板结大流量反洗恢复后,恢复正常反洗,反洗流量调整至750~800m3/h。

5 结语

(1)我厂反硝化滤池采用间歇培养,接种挂膜,选取污水处理厂新脱水泥饼作为接种污泥,通过闷曝阶段、提负荷阶段,持续40天完成反硝化滤池微生物培养工作,反硝化滤池各项出水指标稳定。(2)控制反硝化滤池进水D0指标在:0.2~0.5mg/L时,反硝化脱氮效率最高。(3)投入生水加热器运行,控制污水处理厂来水温度为18~25℃时,反硝化速率最高,反硝化脱氮效率最高,碳源的投加量降低。(4)控制反硝化滤池进水pH值为7.5~8.0时,反硝化滤池TN处理率最高,反硝化速率达到最大值。(5)我厂控制C/N为4.0时,TN的去除率达到最高值,在保证反硝化滤池出水水质合格的情况下,可以降低反硝化滤池碳源的投加量,降低中水制水成本。(6)反硝化滤池运行时间长,滤料板结,通过延长滤料气洗时间,调大水反洗反洗流量,能够有效地消除滤料板结问题,提高出水水量和出水水质。

参考文献

[1] 宋慧敏.反硝化滤池运行条件优化及其脱氮效果影响的研究[D].上海:上海师范大学,2012.

[2] 陆静静.反硝化滤池碳源投加的优化控制研究[D].东南大学,2013.

[3] 魏东,刘广政,王涛,谢建成,秦曉丹,董彬,李强,张海斌,王宇智,陈双星.深床反硝化滤池生产性调试与试验[C].中国土木工程学会全国排水委员会,2012.

[4] 杨耀达.污水厂提标改造中的反硝化滤池工程设计与调试[J].科技创新与应用,2017(11):154.

[5] 杨俊梅.深床反硝化滤池硝酸盐氮生物降解试验研究[D].南开大学,2014.

[6] 高守有,刘雷斌,钱静,涂晓光,黄鸥,李艺.三种反硝化滤池深度脱氮中试[J].环境工程,2014(9):49-55.

[7] 谭新刚.改进的生物反硝化滤池在污水深度处理中的应用研究[D].哈尔滨工业大学,2007.