逆流连续重整催化剂再生技术的应用

张卫琪,陈 祥,潘 龙,李元元

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

2016年12月,中海油气(泰州)石化有限公司(简称泰州石化)1.0 Mta连续重整装置首次试车成功。装置由中国石化工程建设有限公司设计,采用中国石化自主开发的催化剂逆流移动床工艺技术,以及由中国石化石油化工科学研究院开发、湖南建长石化股份有限公司生产的PS-Ⅵ连续重整催化剂。装置的重整反应规模为1.0 Mta,催化剂再生规模为1 000 kgh。以下主要介绍逆流连续重整催化剂再生技术在该装置上的应用情况。

1 逆流连续重整催化剂再生技术特点

1.1 催化剂在反应器间的流向

逆流连续重整工艺中,再生催化剂先提升输送至最后一个重整反应器(第四反应器,简称四反),再依次输送至前面的反应器(第三反应器和第二反应器,分别简称三反、二反),最后至第一反应器(简称一反),反应后的待生催化剂再从一反提升至再生器,完成整个催化剂的循环。反应器并列布置,催化剂流动方向与反应物料流动方向相反。

1.2 催化剂在反应器中的分配

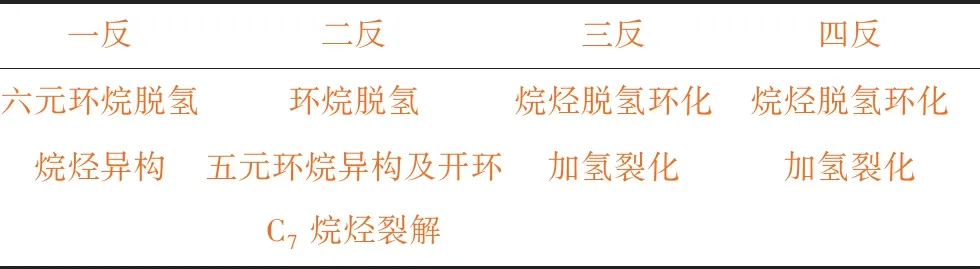

在逆流连续重整工艺中,各重整反应器所处的条件和环境不尽相同,所进行的基本反应也不相同,表1所列为重整4个反应器中发生的主要反应。

前部反应器(如一反或二反)压力稍高,首先接触进料带来的水、硫、氮和重金属等杂质,特别是它承担重整过程中强吸热的、速率极快的基本反应——环烷脱氢,结果催化剂床层平均温度较低,在这种情况下,分配给一反较少的催化剂,显然是合理的。而后部反应器(如三反或四反),反应压力较低,所承受的反应是吸热量不多或有放热的反应,如烷烃脱氢环化和加氢裂化等,反应器床层平均温度较高,这些反应的反应速率较慢,而生焦反应则进行较快、生焦量较大,传统的顺流重整四反催化剂积炭量是一反的2.17倍左右[2],因此后部反应器多装催化剂是必要的。

表1 各重整反应器内的主要反应[1]

与传统的连续重整装置相比,逆流移动床重整装置最后一个反应器中的催化剂积炭量最低,第一个反应器中的催化剂积炭量最高,正好与传统的连续重整相反。为发挥催化剂的作用,逆流重整的催化剂装填比例有所调整,即后面反应器的催化剂装填量应减小,前面反应器的催化剂装填量应增大。但实验表明在一定范围内催化剂积炭高低对环烷烃脱氢影响不大,因此一反的催化剂装填量与传统连续重整装置相差不多。泰州石化逆流连续重整装置设计的4个反应器的催化剂装填比例依次为22%,24%,26%,28%[3],而传统的连续重整装置4个反应器催化剂装填比例依次约为10%,15%,25%,50%。

1.3 催化剂的循环输送

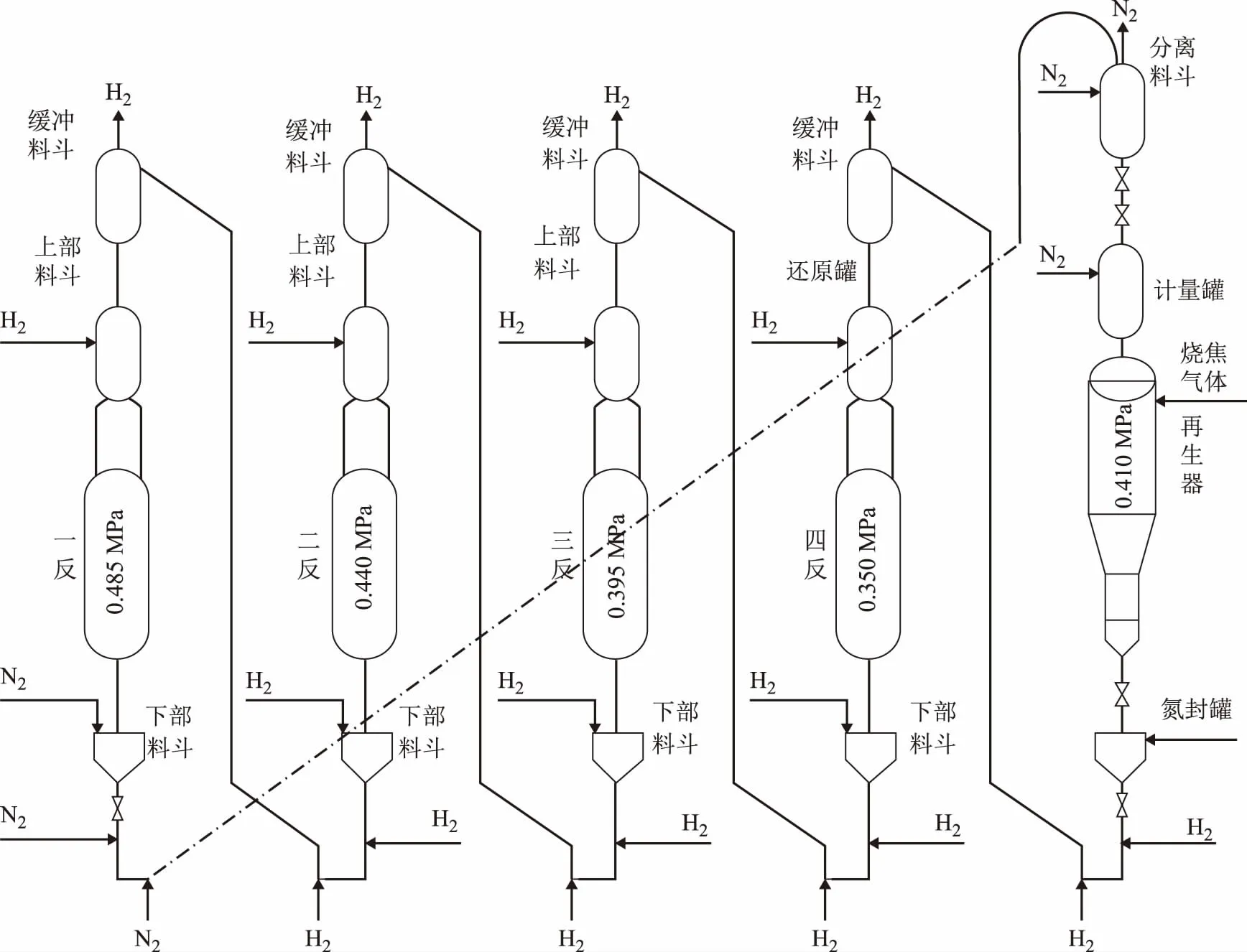

在逆流连续重整工艺中整个催化剂循环系统不设闭锁料斗,为无阀操作的完全连续过程;因再生器压力为0.4 MPa左右,介于一反压力和四反压力之间,因此从反应器向再生器的催化剂提升和从再生器向反应器的催化剂输送都为顺压差输送,即从高压向低压输送,采用现有成熟的催化剂输送技术。

反应器之间催化剂输送的逆压差被分解在各个反应器之间,从后一个反应器向前一个反应器的催化剂输送仅需克服0.05~0.11 MPa的逆压差。这一逆压差较小,并且都是氢烃环境,因此可以采用反应器上部高位缓冲料斗及反应器上部氢气料封置换罐相组合的方式予以克服。反应-再生系统的压力平衡情况如图1所示。

图1 反应-再生系统的压力平衡

催化剂从后一个反应器向前一个反应器的提升输送需克服最高 0.105 MPa 左右的逆压差。正常操作时,前一个反应器上部的压力比后一个反应器的下部压力高0.05~0.08 MPa 左右。这一逆压差的输送是靠料封系统实现的。所谓的料封系统就是在每个反应器的上部有一个缓冲料斗和一个上部料斗,缓冲料斗高于上部料斗,缓冲料斗的压力低于本级反应器上部料斗的压力和下一级反应器催化剂提升器的压力(例如,三反缓冲料斗的压力低于三反上部料斗的压力也低于四反提升器的压力),上部料斗的压力高于本级反应器的压力。在上部料斗中注入氢气,使得注入的氢气既向下流入反应器以阻止反应物流到上部缓冲料斗,又向上流入上部缓冲料斗以提供从缓冲料斗到上部料斗的逆压差。 这一逆压差与从缓冲料斗到上部料斗的位差有如下关系:

-ΔP=g×ρ×L

式中:ΔP为缓冲料斗到上部料斗的逆压差,Pa;g为重力加速度,9.8 ms2;ρ为催化剂在料腿中的堆积密度,kgm3;L为上部料斗到缓冲料斗的高度,m。

这种料封方法既可以使反应器与缓冲料斗之间有 0.105 MPa 左右的压差,又能实现催化剂由低压的上部高位缓冲料斗向高压的反应器的连续流动。

1.4 防止催化剂下料不畅的措施

催化剂管线输送的是固体小颗粒催化剂,操作不正常时会发生堵塞,一般有如下3种情况:①管线内出现液体;②有焦炭等异物进入;③催化剂流动时架桥。为防止催化剂下料不畅,可以采取主动措施和被动措施进行应对。

防止催化剂下料不畅的主动措施有:①严格控制重整反应进料的注硫量,防止反应系统结焦;②为保证催化剂流动的连续性,以及减小催化剂的磨损,该工艺所有催化剂输送管在催化剂管线上采用Dur-O-Lok特殊管接头等;③该工艺所有催化剂输送管均控制其倾斜度,其与重力线夹角最大不得超过30°角,并应圆滑过渡;④在装置开工前先进行冷态反应-再生系统催化剂循环试验,以考验设备,熟悉操作;⑤该工艺提升催化剂的氢气和上部料斗、下部料斗的密封气均采用PSA的纯氢;⑥该工艺氢气加热至200 ℃后,进入催化剂系统,各处操作温度远远高于操作压力下的冷凝温度,不会出现凝液;⑦设备、管线保温,保证不会冷凝出液体。

防止催化剂下料不畅的主动措施为:设置密封料腿松动风,采用提纯氢作介质,在4条密封料腿上分别设置3个松动风接口,可以分段疏通催化剂料腿,同时在料封管线的不同位置设置2~3个卸料口,便于需要时进行卸料清理。

1.5 再生系统工艺安全性

1.5.1 主动安全隔离措施主动安全隔离措施包括以下几个方面:

①气密封系统:在工艺环境改变处充入高于工艺介质压力的氮气,建立氮气隔离气包(氮包)。该工艺设置了待生催化剂氮包,位于一反下部料斗,再生催化剂氮包位于氮封罐。

②待生催化剂氮气密封:待生催化剂采用双氮气密封隔离系统。在压差控制下,连续地向一反下部料斗注入氮气,使得该待生催化剂氮包的压力高于反应器的压力,阻止反应器中的氢烃随催化剂进入待生催化剂提升器;在压差控制下,连续地向分离料斗注入氮气,使得分离料斗的压力高于再生器的压力,阻止再生器中的氧气反窜到氮气系统(催化剂提升系统)。

③再生催化剂氮气密封:再生催化剂采用氮气密封隔离系统。在压差控制下,连续地向氮封罐料斗注入氮气,使得该再生催化剂氮包(氮封罐)的压力高于再生器的压力,阻止再生器中的氧气随催化剂进入再生催化剂提升器;在压差控制下,连续地向氮封罐注入氮气,使得氮封罐的压力高于再生催化剂提升器的压力,阻止再生催化剂提升器中的氢气向上窜到再生器。

1.5.2 被动安全隔离措施被动安全隔离措施为再生催化剂和待生催化剂分别采用双重安全隔离阀系统,即在催化剂输送管线上设置5处安全隔离阀组,如果氮气密封失灵,或者要控制的系统之间的压差出现异常和(或)在再生氮气中发现氧气、氢气、烃类等物质时,安全隔离阀组将自动关闭,使得再生系统与反应系统自动隔断。

逆流连续重整工艺反应-再生系统的隔离措施在借鉴了现有成熟技术的基础上,又在待生催化剂和再生催化剂都采用了氮气密封隔离系统和双重安全隔离阀系统,比现有技术更加保险和安全。而现有技术在主动安全隔离措施上,待生催化剂采用双氮气密封,再生催化剂采用单氮气密封系统;在被动安全隔离措施上,待生催化剂和再生催化剂都采用双重安全隔离阀系统。

2 首次投料试运行情况

2.1 原料性质

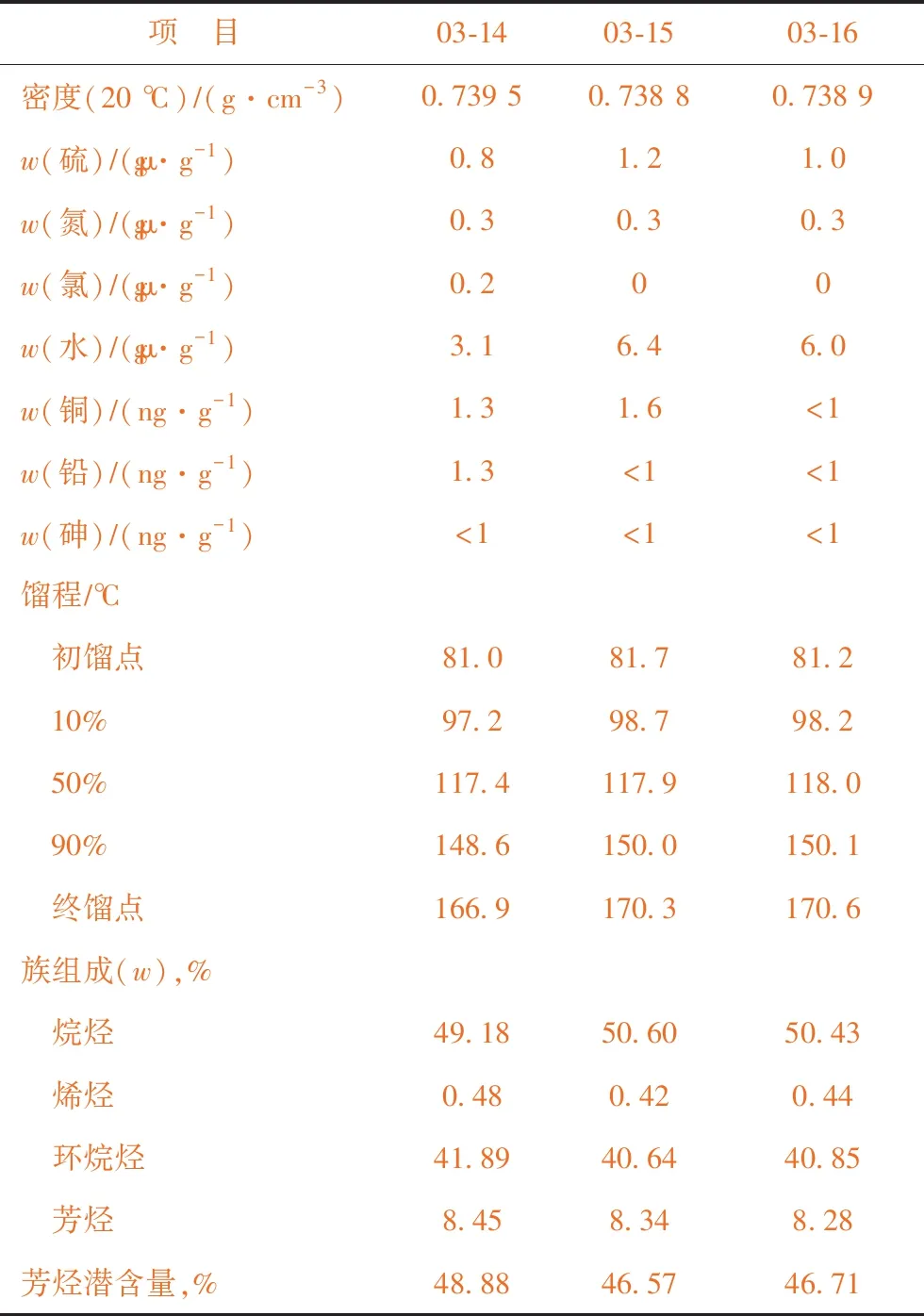

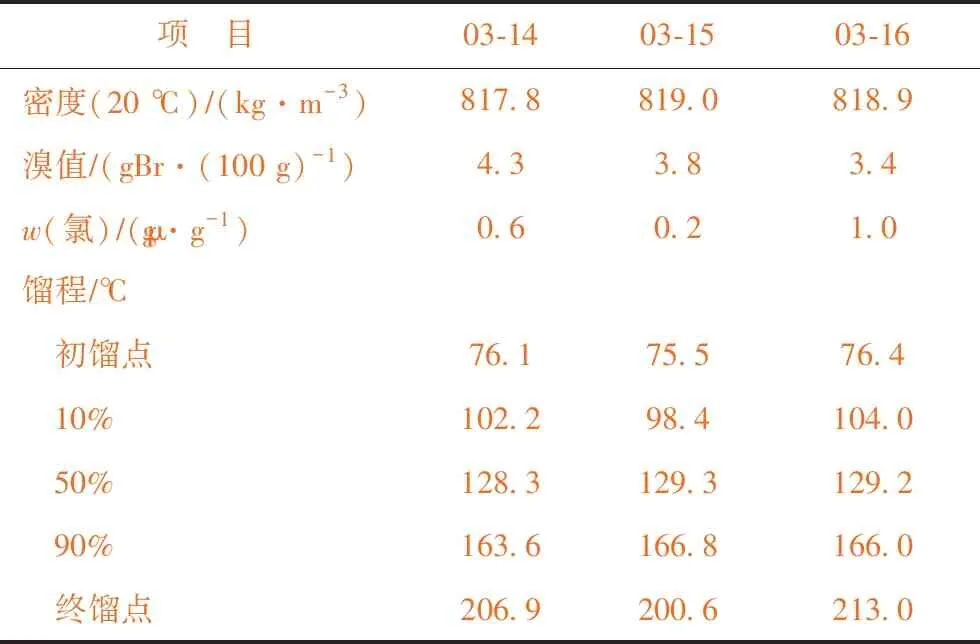

连续重整的原料为西江、涠洲原油的石脑油馏分及加氢裂化重石脑油馏分。标定期间(2017-03-14—2017-03-16)的重整进料性质见表2和表3。标定期间重整进料的硫含量超标,主要原因是精制油罐氮封效果差,罐区供料中的精制油含有溶解氧与预加氢高分油中硫化氢在石脑油汽提分馏塔中发生反应,生成不能汽提脱除的单质硫。

表2 装置标定期间重整进料的性质

2.2 催化剂装填情况

装置反应-再生系统各部位的催化剂装填数据见表3。

表3 催化剂装填数据

2.3 操作条件

表4 装置标定期间重整反应操作条件

表5 再生条件

2.4 标定结果

装置标定期间的重整反应结果见表6,所得脱戊烷油的性质及组成见表7、表8。

表6 重整反应结果

表7 脱戊烷油性质

从表6~表8可以看出:经过重整反应,3月14日的脱戊烷油中C8烷烃质量分数为2.17%、C9烷烃质量分数为0.42%;3月16日的脱戊烷油中C8烷烃质量分数为2.03%,说明16日的重整反应比14日的重整反应更彻底,即烷烃脱氢环化反应很彻底,而此反应速率比环烷烃脱氢反应低很多,可以说明重整反应深度较高,催化剂活性很高;3月16日的循环氢纯度(φ)为85.1%,再接触提纯后,重整氢纯度为95.4%,说明提纯效果好。

催化重整再生前后的碳含量分析结果反映了催化剂的积炭和烧焦情况,氯含量反映催化剂的持氯能力[4],如表9所示。

从表9可以看出:再生催化剂碳质量分数非常低,最低达到0.03%,说明催化剂的再生效果非常好(工艺设计的再生催化剂碳质量分数指标是0.2%[5]);再生催化剂氯含量和待生催化剂氯含量均较高,说明催化剂的持氯能力较强。在3月16日反应温度由524 ℃提高至528 ℃后,四反和三反催化剂的积炭量上涨幅度增加,但在设计循环速率下整体碳含量偏低,具备进一步提高苛刻度的调节空间。

表8 脱戊烷油族组成 w,%

表9 催化剂碳含量和氯含量分析结果 %

2.5 催化剂抗磨性能

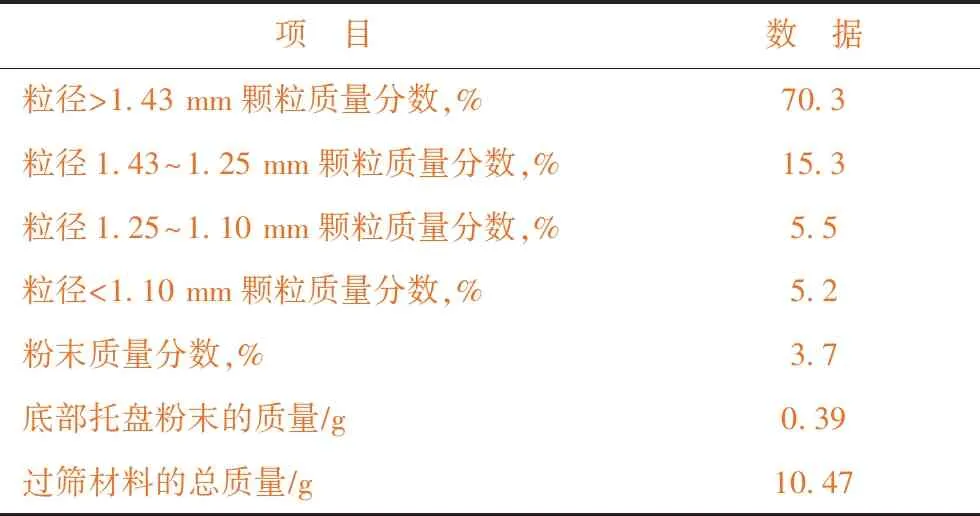

装置运行初期按70%~80%负荷操作,淘析气量为1 100 m3h,平均每天淘析出的催化剂粉尘量(含整颗粒)约为10 kg,其中粉尘约占70%,整颗粒约占30%。标定期间,催化剂循环速率为1 000 kgh,淘析出的催化剂粉尘量(含整颗粒)约为50 kg,淘析出的粉尘基本上是整颗粒,碎颗粒及粉尘很少。标定期间3月14日的粉尘颗粒数据如表10所示。从表10可以看出,装置淘析出的粉尘中整颗粒占70.3%,说明催化剂的抗磨性较好。

表10 标定期间粉尘颗粒数据

3 存在的问题及改进措施

3.1 再生系统氮气用量大、再生转黑烧时操作波动大

装置运行初期再生系统氮气用量大,导致再生专用氮系统无法满足,另外再生转黑烧时操作波动较大,需要修改部分流程以保证再生系统的正常运转。2017年11月全厂停工消缺期间,对装置的再生系统进行了相关流程的优化改动,优化改动后再生系统降低了氮气用量(节约氮气500 m3h),再生系统压力更加稳定,再生转黑烧流程时系统无波动,同时氧氯化区氧含量得到提高,增加了重整催化剂氧氯化的效果,保证催化剂的活性。主要优化改造内容有:①根据现场条件扩大再生氮气进装置管线流量计、再生氮气储罐入口管线流量计和调节阀的流量;②将氧氯化区流量调节阀从氧氯化进料换热器壳程出口管线移至换热器入口管线;③增加氧氯化区出口气体去再生循环气流程;④改大空气去氧氯化区的调节阀、流量计,改大管径;⑤增加冷却区和氧氯化区黑烧氮气线。

3.2 淘析气量大,粉尘中整颗粒催化剂占比高

装置运行初期,催化剂粉尘中含有较多的整颗粒,主要原因是淘析气风机设计偏大,即使返回线及副线阀全开,淘析气量已没有降低的余地,无法根据催化剂循环速率进行调整。2017年11月在全厂停工消缺期间,在淘析风机出口增加了截止阀,降低了淘析气量,解决了催化剂粉尘中整颗粒催化剂占比高的问题,检修后粉尘量稳定在3 kgd。淘析出来的粉尘中催化剂整颗粒下降到了30%左右(正常要求为20%~30%[6])。

3.3 烧焦电加热器H251功率偏小

标定期间(3月14—16日)3天的烧焦电加热器H251的功率负荷分别为100%,97%,100%。一段烧焦入口设计流量约为14 434 m3h,开工初期发现达到此流量时电加热器满足一段入口温度存在难度,与设计单位沟通后降低了此流量联锁值,目前此流量控制在12 000 m3h左右。目前状态下,H251在90%至满负荷下可以满足催化剂的烧焦要求,但当催化剂碳含量低时会出现烧焦入口温度偏低的情况。

3.4 重整反应临氢系统压差变化问题

逆流连续重整工艺各反应器之间催化剂是逆压差输送,但反应器与再生器之间是正压差输送,在装置操作负荷很低时,反应器之间压差很小,存在再生催化剂出现负压差输送的情况,为此再生催化剂的输送采用氢气,且四反缓冲料斗与还原罐之间也设置密封料腿。

4 结 论

(1)逆流连续重整工艺反应器为单个并列布置,结构简单,制造容易,操作维修方便。

(2)逆流连续重整工艺整个催化剂循环输送过程为无阀操作过程,进一步降低了对催化剂的磨损。

(3)逆流连续重整催化剂再生工艺技术中待生催化剂和再生催化剂均采用了氮气密封隔离系统和双重安全隔离阀系统,增强了装置的安全可靠性。

(4)逆流连续重整工艺具有鲜明的技术独创性,从重整反应动力学看,技术上更加合理。