基于底盘测功机的乘用车制动器温度场性能测试与评价

王鸿飞,方 华,丁文俊*,韩 鹏

(1.安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601;2.中国定远汽车试验场,安徽 定远 23310)

我国地域广阔,山区与平原道路条件差异明显,山区受地貌影响,盘山公路密布,车辆常常行驶在连续下长坡道上。这要求汽车提高可靠稳定的制动性能,其稳定性主要受制动器摩擦材料的影响[1-2],而摩擦材料的基本属性是温度升高会使摩擦材料的表面膜、机体表层发生复杂的物理和化学变化,引起摩擦系数发生明显变化[3]。在连续下长坡工况中,90%汽车的动能通过摩擦副摩擦做功转化为热能[4-5],使制动器温度上升,降低了汽车的制动稳定性。

摩擦材料的这种特性使制动器的制动性能随温度变化而发生改变,因此需要对制动器制动性能随温度变化规律进行测试。

目前,国内外对制动器温度场的研究主要侧重于仿真建模与热应力分析。以盘式制动器为研究对象,建立三维分析模型,对不同制动工况温度场进行仿真分析,得到压应力分布图[5-8]。以鼓式制动器为研究对象,建立热-机耦合三维有限元模型并进行惯性制动工况数值仿真,得到鼓式制动器耦合瞬态温度场仿真结果[9]。通过对鼓式制动器惯性制动时蹄鼓摩擦接触状态的研究,分析接触副摩擦因数温度特性对制动器温度场的影响[10]。基于有限元分析软件,采取相关手段,如间接耦合法,分析计算制动器的热应力场,并明确热应力场的变化趋势[11-14]。灵活运用Starccm+软件与Rad Therm软件耦合分析制动盘温度场瞬态状态,以期解决汽车制动盘在整车热容量工况下的温度变化问题[15]。综上所述,可以看出目前国内外对制动器温度场的研究主要以一副制动器为研究对象,依靠计算机技术对制动器温度分布进行描述。与实际行驶过程的制动器温度相比,研究方法具有吻合度不高、表征不准确等缺点,迫切需要一种以整车制动器为研究对象的测试与评价方法。

底盘测功机的优点是试验过程加载可控和可输出轮边力信息等[16-17]。本文研究基于底盘测功机的乘用车温度场性能测试与评价方法,基于理论分析加试验研究的方法,构建了测试系统,可在底盘测功机上进行温度场性能测试,并进行试验研究,为温度场性能测试和评价提供一种有效的解决方案。

1 测试系统

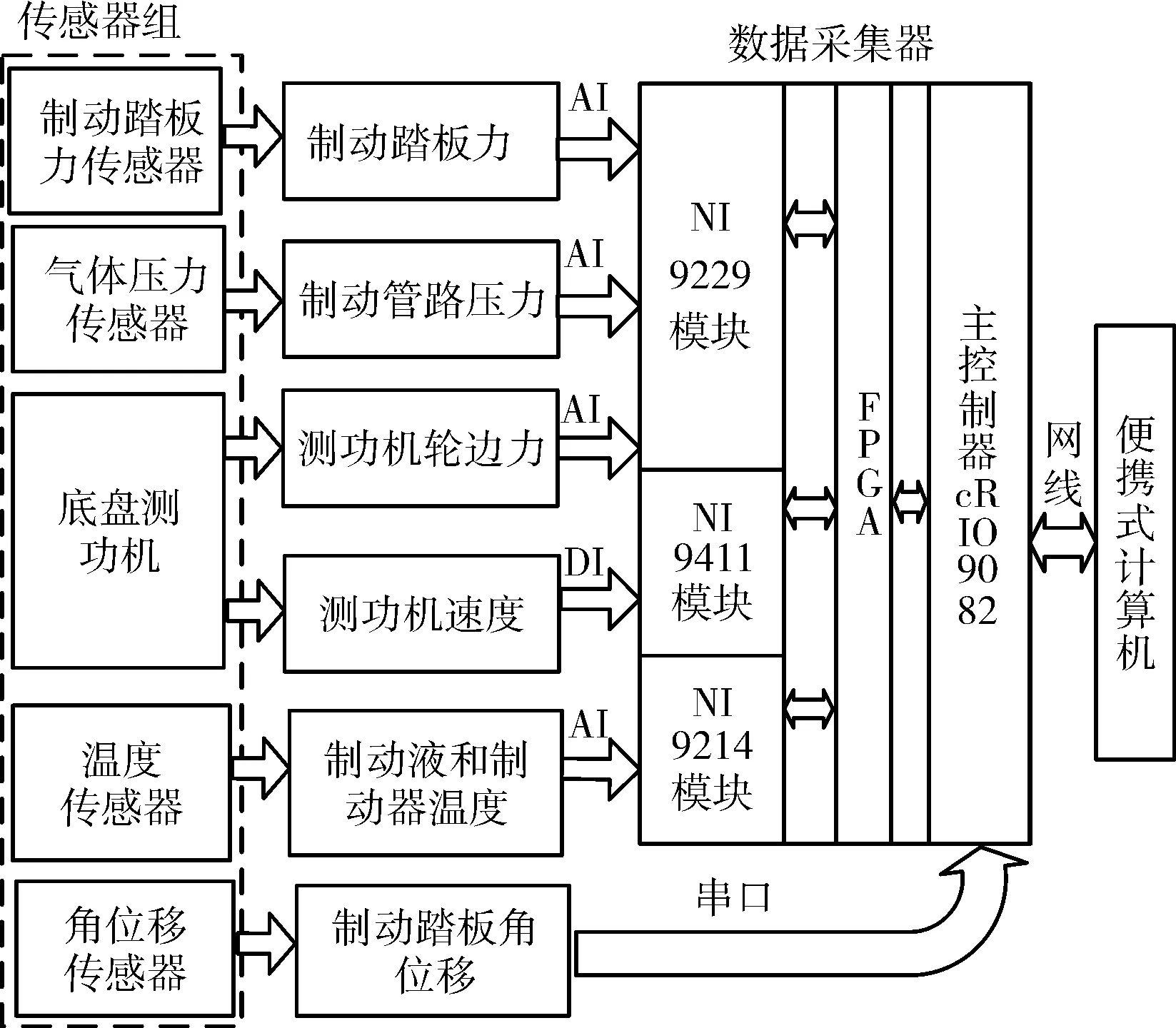

在连续下长坡工况中,驾驶员通过制动系统降低汽车行驶车速,其动能由制动器摩擦副通过摩擦做功的方式转化为热能,使制动器温度上升。同时,制动器也与周围空气及其他元器件进行热交换,从而降低了温度。温度场试验的原理就在于通过设定特定工况模拟连续下长坡工况,测量制动器温度上升和下降的速率,从而评价制动器的热敏感性。这要求测试系统稳定可靠,采样频率高。基于此,本文设计了基于虚拟仪器的乘用车温度场性能测试系统,硬件架构如图1所示,主要传感器技术指标如表1所示。

图1 测试系统架构

测试系统由传感器组、以cRIO及其C模块为核心的数据采集器、便携式计算机3部分组成。其中,气体压力传感器获取制动管路压力,温度传感器提供制动器摩擦副及制动液温度信息,制动踏板力传感器和角位移传感器提供驾驶员脚踩制动踏板信息,底盘测功机提供轮边力和车速信息。数据采集器运行RT程序,同步采集上述信息,并通过网线上传至便携式计算机进行实时处理和显示。

1.1 主要传感器选型

底盘测功机可以输出轮边力、速度等信号供采集器采集,要求测量精度均不低于0.1%FS,同时具有模拟道路坡度功能[18]。最终选择奥地利AVL48″性能底盘测功机,其轮边力和速度测量精度均为0.1%FS,满足要求。另外,本试验中确定底盘测功机驱动模式为四驱道路模式(详见2.1)。

气体压力传感器是用于测量制动管路制动液压力,要求测量精度均不低于0.1%FS。温度传感器用于测量制动器制动时摩擦副工作温度及制动液温度,要求测量误差小于1 ℃。气体压力传感器通过三通串连在制动管路中,同时保证密封性良好。温度传感器要求易于穿过放气阀孔洞(自行设计)与制动液紧密接触。经过调研论证,最终选择了美国GE公司PTX610气体压力传感器和K型热电偶温度传感器,测量精度分别是0.05%FS和0.1 ℃。制动踏板力传感器和角位移传感器分别用于测量驾驶员操作制动踏板的操作力和角度,其测试精度分别要求0.1%FS和1°。制动踏板周围空间狭小,并且制动踏板面为曲面,传感器布置时位置要合理,不可改变驾驶员的驾驶习惯和舒适性。最终选择了德国HKM公司制动踏板力传感器和美国VectorNav公司惯性测量单元VN100,其测量精度分别是0.1%FS和0.5 ℃。踏板力传感器可直接安装在制动踏板上方,角位移传感器紧贴在制动踏板杆侧面。这4个传感器体积小巧,现场安装使用方便,精度满足测试要求[19]。

1.2 数据采集器

数据采集器是整个测试系统的核心,系统为车载测试设备,对可靠性和实时性有较高要求。最终选用美国NI公司的cRIO9082作为数据采集器控制器,基于LabVIEW可重配置I/O架构,工业级可靠性,封装坚固耐用,运行实时系统。选型C模块插入控制器机箱中,模拟输入模块NI9229对制动踏板力、轮边力和制动液压力信息进行采集,数字模块NI9411对车速信息进行收集,温度模块NI9214对温度信息进行采集,通过cRIO9082自带串口对角位移传感器信号采集。该系统为虚拟仪器,将来可根据应用需要进行方便的功能扩展。

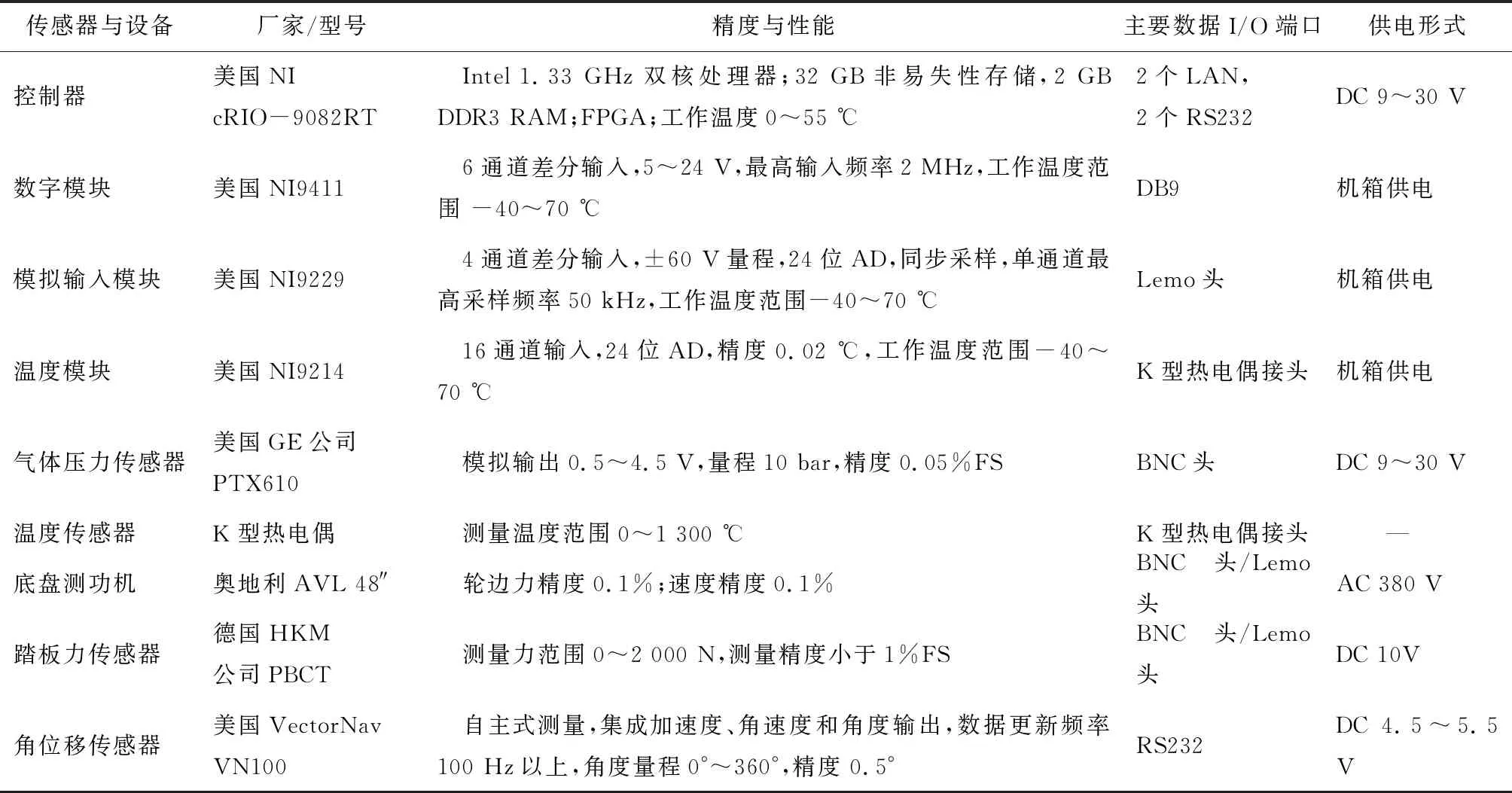

表1 主要传感器设备性能指标

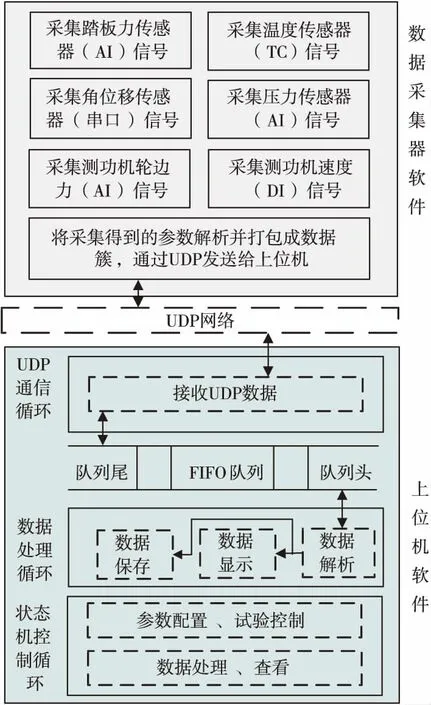

1.3 软件架构

测试系统软件基于LabVIEW平台开发,包括数据采集器软件和上位机软件[20]。数据采集器软件运行在数据采集器中,实现各传感器信号的解析并通过UDP通讯发送给上位机。上位机软件运行在PC机中,实现UDP数据接收、数据处理、实时显示、数据保存、历史数据处理查看等功能。软件架构如图2所示。

软件设计目标是实时稳定、人机交互感好、占用资源少。基于此目标软件设计时采用模块化编程方式,利用并行结构、FIFO、功能型全局变量等技术手段,实现测试系统软件的编写,经测试程序满足设计目标要求。

2 测试与评价方法

2.1 底盘测功机驱动模式

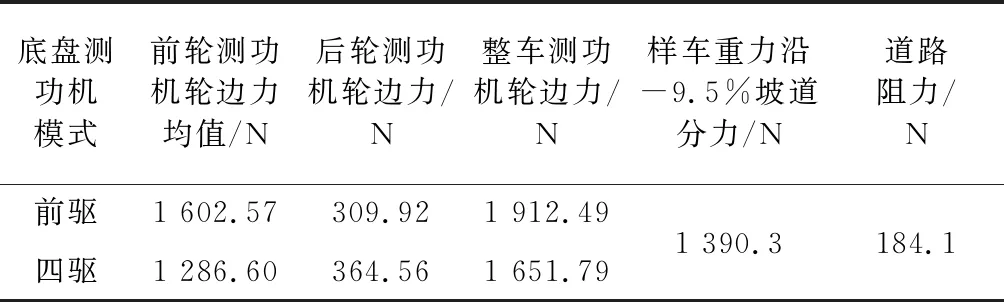

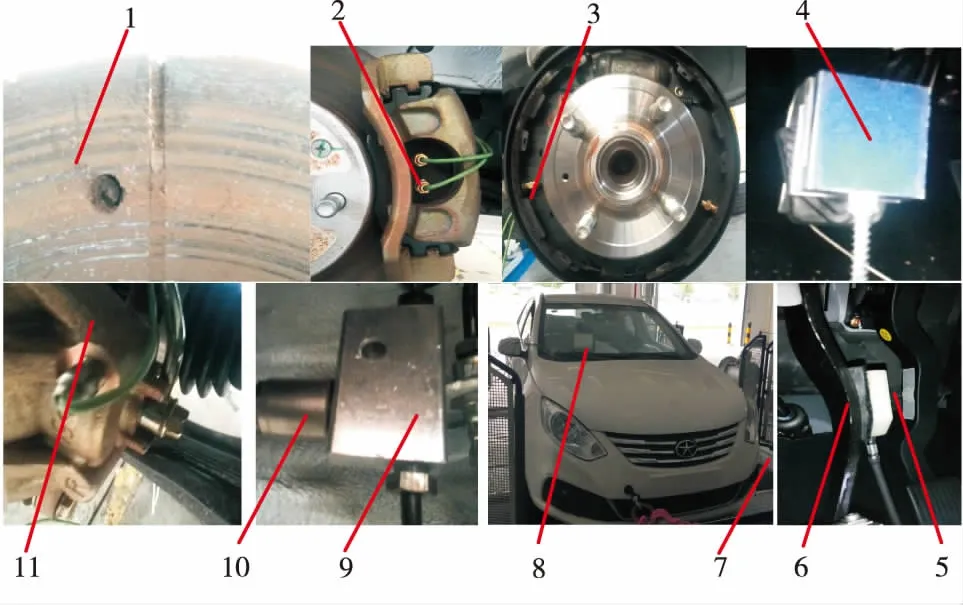

根据驱动形式不同,底盘测功机道路模式可细分为四驱和前驱模式。为了研究合适的底盘测功机模式,设计专门的对比试验,即分别设置底盘测功机为前驱、四驱模式,启动发动机和风机,挂空挡,底盘测功机拖动试验车,将车速加速至约30 km/h,试验操作员设置底盘测功机加载坡度为-9.5%的坡道阻力,驾驶员通过脚踩制动踏板维持车速在20 km/h,试验样车行驶里程达到15 km,试验结束。从表2和图2中可以看出,在相同的控制条件下,样车重力沿-9.5%坡道分力与道路阻力之和(1 574.4 N)约等于四驱模式时整车测功机轮边力(1 651.79 N),而远小于前驱模式时整车测功机轮边力(1 912.49 N),基于此,四驱模式更适合温度场试验。不同驱动模式的车速和测功机轮边力对比如图3所示。

图 2 软件架构图

底盘测功机模式前轮测功机轮边力均值/N后轮测功机轮边力/N整车测功机轮边力/N样车重力沿-9.5%坡道分力/N道路阻力/N前驱1 602.57309.921 912.49四驱1 286.60364.561 651.791 390.3184.1

2.2 测试方法

设置底盘测功机为四驱道路模式,通过升温工况和降温工况综合测试温度场性能,具体方法如下。

测试准备:测试车辆按照规范固定在底盘测功机上,设置环境仓温度为恒温。

升温测试:升温测试前,底盘测功机驱动测试车辆进行热车。从制动器开始处于热态时进行测试,即4个制动器的平均温度为第一设定值ta,对底盘测功机进行设置,其中包括底盘测功机模式、加载阻力、坡度和风机风速等。参考国标[21],采用恒速连续下长坡工况对制动器进行加热,其可选坡度有6%~10%,稳定行驶距离6~10 km,考虑到试验安全,当制动器温度超过安全温度也可终止试验。试验时,驾驶员通过踩制动踏板维持车速在第二恒定值,行驶里程达到第三设定值或4个制动器的平均温度超过第四设定值tb,升温测试结束,关闭底盘测功机和风机并停车。

图 3 不同驱动模式的车速和测功机轮边力对比曲线

降温测试:升温测试结束后,制动器自然冷却;待4个制动器平均温度降到第五设定值tc开始进行降温测试,历经设定的时间后,降温测试结束,并计算此时4个制动器的平均值td。

2.3 评价指标

整车温度场评价指标有平均升温速率、平均降温速率和制动器平均温度最大值,其中制动器平均温度最大值和平均升温速率评价整车温度场升温特性,计算公式如下:

(1)

平均降温速率和制动器温度平均值评价整车温度场的降温特性,计算公式如下:

(2)

式中:tc为第五设定值,℃;td为平均值,℃;td为从tc降至td的历经时间,s。

3 实车试验

3.1 试验概述

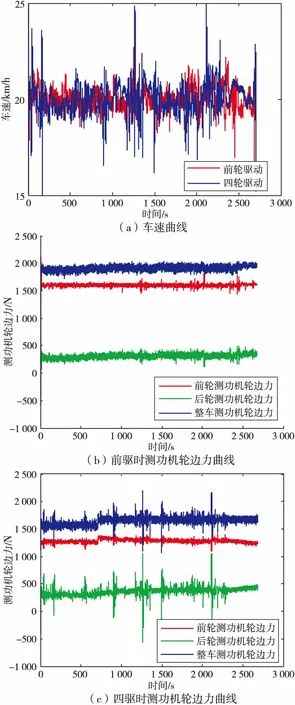

在江淮汽车技术中心乘用车性能底盘测功机上对某乘用车进行整车温度场测试。试验设备安装如图4所示,试验样车制动器前盘后鼓,每副制动器均布置了两个温度传感器,以打穿孔的方式安装在试验样车制动器制动蹄片上,传感器距蹄片摩擦面约2~3 mm,在4个制动液排气孔均安装了自行研发的制动液温度传感器,并在前轮轮缸制动液软管处借助三通安装了制动液压力传感器。试验方法如3.2节所述。测试车辆的整车装备质量1 340 kg,基于道路滑行和底盘阻力试验获得底盘测功机加载阻力166.88 N 。

1-摩擦片穿孔;2-盘式制动器K型热电偶安装;3-鼓式制动器K型热电偶安装;4-踏板力传感器;5-角位移传感器;6-制动踏板;7-底盘测功机;8-试验样车;9-三通;10-制动液压力传感器;11-制动液K型热电偶安装

图 4 试验设备安装图

为了使制动器附件温度达到试验要求,试验前进行热车。热车方式是底盘测功机以20 km/h车速反拖试验样车,并启动发动机和风机,当整车制动器温度为100 ℃左右,制动器吹风冷却至70 ℃,热车结束。

试验时采用四轮驱动的道路模式。启动发动机和风机,挂空挡,底盘测功机拖动车辆至20 km/h,试验操作员设置底盘测功机加载坡度为-9.5%的坡道阻力,驾驶员通过脚踩制动踏板维持车速在20 km/h,试验样车行驶里程达到15 km,制动升温过程结束。关闭风机,制动器自然冷却至100 ℃,之后开启风机吹风冷却至70 ℃,降温过程结束。采集制动器温度、制动液温度、制动管路压力、制动踏板角位移和踏板力、底盘测功机轮边力。重复一次。

3.2 试验数据分析与评价

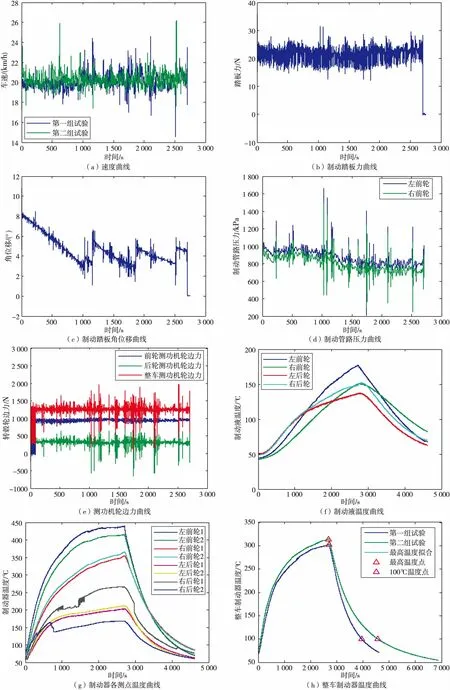

图5(a)为两组试验速度曲线。为了评价车速控制品质,提取速度曲线的均值和标准差,计算概率指标(20±1 km/h)并进行评价,两组试验过程中车速均值分别为19.86、19.70 km/h,与试验要求20 km/h差别不大。受制动器温度上升,制动器制动效能变化的影响,驾驶员跟踪车速需动态微调制动踏板,两组试验驾驶员控制车速在19~21 km/h的概率仅72.19%、60.30%,但两组试验车速均值相近,表明两组制动器加热输入能量相近,且均与目标值相近,总体而言,制动器加热能量输入满足要求。

图5(b)—(e)分别是制动踏板力、制动踏板角位移、制动管路压力和测功机轮边力曲线。从图5(b)中可以看出,制动踏板力维持在25 N左右,制动踏板角度从约8度减小至4度之后又增大。从图5(c)中可以看出呈现周期性变化。从图5(d)中可以看出,制动管路压力在900 kPa左右,并有减小的趋势。从图5(e)中可以看出,轮边力几乎稳定。综上所述,驾驶员为了跟踪目标车速,不断调整制动踏板角位移,而制动管路压力虽然有减小趋势,但变化不大。这种因果效应传递到车轮时没有引起轮边力波动,表明试验输入物理量的控制品质较好,满足试验要求。

图5(f)—(h)分别是制动液温度、制动器温度(不同测点)和整车制动器温度曲线。从图5(f)中可以看出:制动液温度在制动过程中不断升高,不同轮缸处变化趋势相同;最高制动液温度约175 ℃,未超过制动液沸点220 ℃,满足试验条件。从图5(g)中可以看出:在制动过程中制动器温度不断升高,并且各个测点变化趋势相同;同一个制动器相同时刻两个测点温度差异不明显,最大温度差值均在10 ℃以内,而不同制动器的温度差异明显。

图 5 实车试验曲线

因温度场试验是侧重研究整车性能试验,所以将各个温度传感器测定值的均值作为试验结果,并名为整车制动器温度,如图5(h)所示。为了平滑曲线,对包含最高温度的温度区间进行拟合处理,提取最高温度信息。从图5(h)中可以看出,该车整车制动器最高温度第一组为311.44 ℃,第二组为316.78 ℃,两组相差5.34 ℃,其均值314.11 ℃。两组试验均是自然冷却至100 ℃,第一组降温时间为2 389.06 s,第二组降温时间是2 386.90 s,两组相差2.16 s,其均值2 387.98 s。温度场试验降温特性一致性好,降温时间变异系数为0.06%,该试验样车的降温时间为2 387.98 s。基于此,可以得出该车的整车制动器最高温度为314.44 ℃,升降温特性一致性较好,试验方法具有良好重复性。

4 结论

1)本文提出了一种基于底盘测功机的乘用车制动器温度场性能测试和评价方法。其主要特征是基于整车层面解析制动器温度变化特性,经实车试验验证了该方法有效可行。

2)测试系统中所构建的整车制动踏板力-制动踏板角位移-制动管路压力-底盘测功机轮边力闭环系统为整车制动器温度场性能竞品分析提供了有效手段。