智能水电厂调速系统的设计及功能研究

蔡卫江,邢红超,罗海春,徐 青

[1.南瑞集团有限公司(国网电力科学研究院),江苏省南京市 211106 ;2.安徽响水涧抽水蓄能有限公司,安徽省芜湖市 241082;3.国电万安水力发电厂,江西省万安县 343800]

0 引言

随着电网技术的发展,我国已明确提出建设坚强智能电网的发展目标,并大力发展水电、抽水蓄能等清洁能源项目[1]。智能化水电站建设则是其中重要的组成部分,水轮机调速系统作为水电厂的核心控制设备,智能化需求非常强烈。如松江河、白山电站在2011年就开始实施智能水电厂建设,但基于早期控制设备的水平,调速器方面改变仅仅是采用以太网通信取代常规串口通信,采用IEC 61850规约转换器来实现与电站厂站层网路通信[2]。到了2014年,三峡葛洲坝水电厂开始机组调速、励磁、保护、监控设备的升级改造、取消了规约转换器,实现了基于IEC 61850标准的数据建模及直接网络通信,但还无法满足过程层网络通信要求,也没有智能化方面的高级应用功能[3]。

由于水电厂自动控制设备种类众多,厂家分散,采用各种进口厂商的PLC产品,通信接口信号不一致,制约了基础自动化设备的数字化发展[4]。近年来,国内在自主知识产权PLC设备的制造上已取得突破[5]。通过设计单位、生产厂家、各大发电集团的共同努力,《智能水电厂技术导则》(DL/T 1547-2016),《水力发电厂监视与控制用通信》(DL/T 860.7410)等标准逐步发布,智能水电厂的整体架构逐渐清晰,调速器不仅要与上位机厂站层MMS网直接通信,还必须满足与过程层GOOSE网的通信,且必须依照IEC 61850标准数据模型进行建模[6],同时还必须具备调速系统状态监测、健康性能评估、故障诊断及预警、培训及仿真等高级应用功能[7]。这就为智能水轮机调速器的设计指明了方向,下面就从调速器硬件及软件设计方面进行探讨。

1 硬件平台选择和设计

按照《智能水电厂技术导则》(DL/T 1547—2016)要求,智能调速装置应具备独立的IED地址,并能够通过智能水电厂通信总线与过程层设备进行信息交互,可部署在单元层或过程层。相对于传统的水电站,智能水电厂采用通信的方式进行全厂的控制、调节和运行,不再以电缆作为传输信息的主要介质,而采用具有高抗干扰能力的光纤替代。通过IEC 61850 标准MMS协议的应用,实现智能调速装置、智能励磁装置与其他智能电子装置及一体化管控平台的通信,取代传统电缆硬接线及速度慢、兼容性差的串行RS-485等通信规约[8]。智能调速装置借助高速的网络通信,获取控制、运行所需要的发电机电压、电流等模拟量,以及启、停机等开关量命令,实现对机组的实时控制和信号采集[9]。

这就要求调速控制设备必须全面支持IEC 61850 MMS网、GOOSE网和SV网的通信接口。目前能够全面支持上述三种网络接口的只有南瑞集团最新开发的MB系列智能控制器和配套的智能终端;能够支持MMS网和GOOSE网的,仅有施耐德公司的M580昆腾系列PLC;能够支持MMS网的主要有贝加莱公司的X20系列PCC产品、西门子公司的S7-300,400等系列产品。考虑到目前智能变电站SV网运行的还不够稳定,智能水电厂过程层网也可以仅支持GOOSE通信,这样可以选择的硬件平台主要有南瑞集团开发的MB系列产品及施耐德的M580系列产品。下面就以采用南瑞集团自主研发的智能控制器平台设计的全数字化水轮机调速系统进行介绍。

系统结构如图1所示:调速器的控制核心采用智能控制器,该控制器基于南瑞MB80高性能PLC,该PLC结合智能变电站保护合并单元、智能终端等产品基础上,采用了符合国际标准IEEE P996.1的嵌入式技术,Pentium级;通信方面具有100M以太网接口7个,全面支持IEC 61850 MMS、GOOSE、SV三种通信建模标准及规约,且均具有独的MAC地址,所有信号全部通过数字化网络采集和控制。其中与监控系统后台通信采用MMS网,双冗余配置,主要接受监控系统下发的水头、功率、时钟等设定值,传输调速器的状态和故障信息,以及内部的控制和调节信息,过程层网也采用双冗余配置,其中SV网专门用来与电站合并单元接口,合并单元用来接收电站电子式互感器(光PT、光CT)传输的机组电压、电流信号并转换成相应的网络数字信息(电压、电流瞬时值)。调速器控制器可以通过SV网直接接收机组电压电流瞬时值,再通过傅里叶变换计算出机组的有功、频率值。GOOSE网主要用来接收监控系统LCU下发的开机、停机等指令,采集机组断路器、导叶位置、转速等信号。参见图1,这些信号需要相应的装置进行转换发送到GOOSE网上才可以获取。调速器控制器采用双机热备用冗余配置,两套系统之间通过专用网络进行数据交换。

交采测速装置主要针对机组转速和有功进行采集和转换,该装置接受齿盘测速信号并转换成相应机组转速并发送到GOOSE网,同时接受合并单元传输到SV网上的电压、电流值,并计算出有功和频率值,在发送到GOOSE网上,这样调速器主控制器也可以通过GOOSE网获得机组转速、有功、频率数据,有功和频率可以不需要SV网自行采集和转换,但实时性稍弱一些。

智能终端,主要用于对现场的开关量、模拟量信号进行转换,并传输到GOOSE网上供系统采集,包括导叶开度、断路器位置、机械柜的开入、开出、模入、模出控制等。

调速器电柜对机柜的控制输出信号通过GOOSE网输出给调速器智能终端,液压操作柜内设计有一套完整的智能终端设备,包括电源模件,通信模件,AI模件,AO模块,DI模件,DO模件等,主要完成比例伺服阀、手自动阀、急停阀的控制、伺服阀及主配压阀位置反馈的采样、其他电磁阀的位置检测等,最终实现导叶位置的闭环控制和液压系统的全面状态监测及故障诊断等功能。

水机保护的紧急停机信号采用硬布线直接作用于调速器紧急停机电磁阀,紧急情况下可以不通过PLC直接关闭主配压阀,从而关闭导叶。

该设计方案主要有以下优点:

(1)全面支持IEC 61850 MMS、IEC 61850 GOOSE、IEC 61850 SV三层网络协议,可以实现全数字化、网络化的数据建模、采集、控制、记录等。

(2)具备SV网络接口,可以实现与光PT、CT信号的无缝连接和快速采集、分析、提取。

(3)全部可以通过网络采集,如通过交流采样及测速装置获得频率和转速、有功,从安装在水机室的智能终端获得导叶开度,从保护智能终端获得断路器位置信号,无需另外接线。

(4)设计了统一的智能控制器及配套智能终端,可组成调速、监控、交流采样、振动摆度等装置,具有统一的外观和硬件平台,通信接口与上位机软件平台完全兼容,互联互通易于实现,可靠性及实时性更高。

(5)可实现多种对时方式,包括网络对时、IRIG-B码对时及秒脉冲(分脉冲)对时,对时精度较高,可以达到1ms以内。

2 软件功能设计

仅有全数字化硬件系统还不能体现调速系统的智能化,必须在此基础上开发相应的调速系统高级应用及功能,目前用户比较急需的主要有调速系统状态监测及健康评价、故障诊断及预警等功能。下面就这两项功能逐一介绍。

图1 智能水电厂调速器硬件平台系统图Figure 1 Hardware platform system diagram of governor in intelligent hydropower plant

2.1 调速系统状态监测及健康评价

调速系统状态监测及健康评价,是利用传感技术对调速系统各项指标进行全面准确的监测、记录,形成一份客观完整的数据样本。为机组的健康状态评估系统提供数据支持,使评估系统对调速系统健康状态做出预测,依托可视化界面传达预测结果[10]。

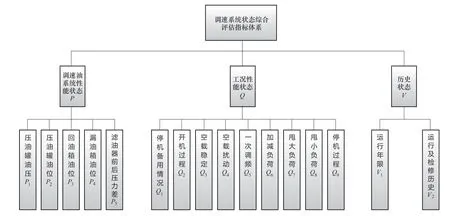

目前大型设备状态监测主要采用层析分析法,层次分析法通过对问题的本质、影响因素及其内在关系等进行深入分析的基础上,将各种因素层次化、系统化。本文以调速系统设备基本健康状态、调速系统工况转换性能以及历史运行状态为一级指标,多角度、多层次的对调速系统性能状态进行综合评估。同时,各个评价指标包含有若干的子指标。其中,调速系统基本健康状态指标主要从调速油系统着手分析其设备基本健康状态。调速系统工况转换性能包含了若干个工况转换指标。历史运行状态包含有运行年限和运行及检修历史两个子指标,具体评估指标体系如图2所示。

以工况性能指标评价为例,主要参考相关国家标准和行业标准,如开机过程,国标GB/T 9652.1—2007规定:“机组启动开始至机组空载转速偏差小于同期带(+1%~0.5%)的时间tSR不得大于从机组启动开始至机组频率达到80%额定转速的时间t0.8的5倍”,空载稳定性规定:“对于大型机组空载转速摆动值不超过±0.15%额定转速”,图2综合评价系统将自动记录每次开机到并网的过程,自动分析上述2个指标,与国标规定进行比较,其中开机过程比率越小越优,转速变动值也是越小越优。调速系统性能状态综合评估具体实现方法如下:

(1)构建调速系统性能指标体系层次关系,主要包括目标层和准则层。

(2)采用9标度法构建判断矩阵,对于底层指标进行两两比较,由下而上逐层完成。

(3)采用“和法”计算各层指标权重。

(4)根据评估准则和评估标准对底层指标进行评估打分,然后依据指标权重计算上层指标评估得分,最终获取系统性能评估得分。

(5)对调速系统整体进行合理的评估,如表1所示。计算出调速系统性能状态的综合得分,然后根据调速系统状态评级标准,最终确定调速系统所处的水平。

通过上述分析过程,当调速系统运行健康状态较差时,按等级发出危险警报,提醒相关工作人员及时了解机组状态,处理安全隐患。在故障未发生时作出预警,规避生产事故发生。

图2 调速系统性能状态综合评估指标体系Figure 2 Comprehensive evaluation index system for performance state of governor

表1 调速系统状态评价标准Table 1 State evaluation criteria of governor system

2.2 调速系统故障诊断及预警

调速系统故障诊断及预警采用故障树分析法,该方法是把所研究系统最不希望发生的故障状态作为故障分析的目的,然后寻找直接导致这一故障发生的全部因素,再找出造成下一事件发生的全部直接因素,一直追查到毋需再深究的因素为止。

故障树分析步骤如下:

(1)给系统以明确的定义,选定可能发生的不希望事件作为顶事件。

(2)对系统的故障进行定义,分析其形成原因(如设计、运行、人为因素等)。

(3)作出故障树逻辑图。

(4)对故障树结构作定性分析,分析各事件结构重要度,应用布尔代数对故障树简化,寻找故障树的最小割集,以判明薄弱环节。

(5)对故障树结构作定量分析。如掌握各元件、各部件的故障率数据,就可以根据故障树逻辑,对系统的故障作定量分析。

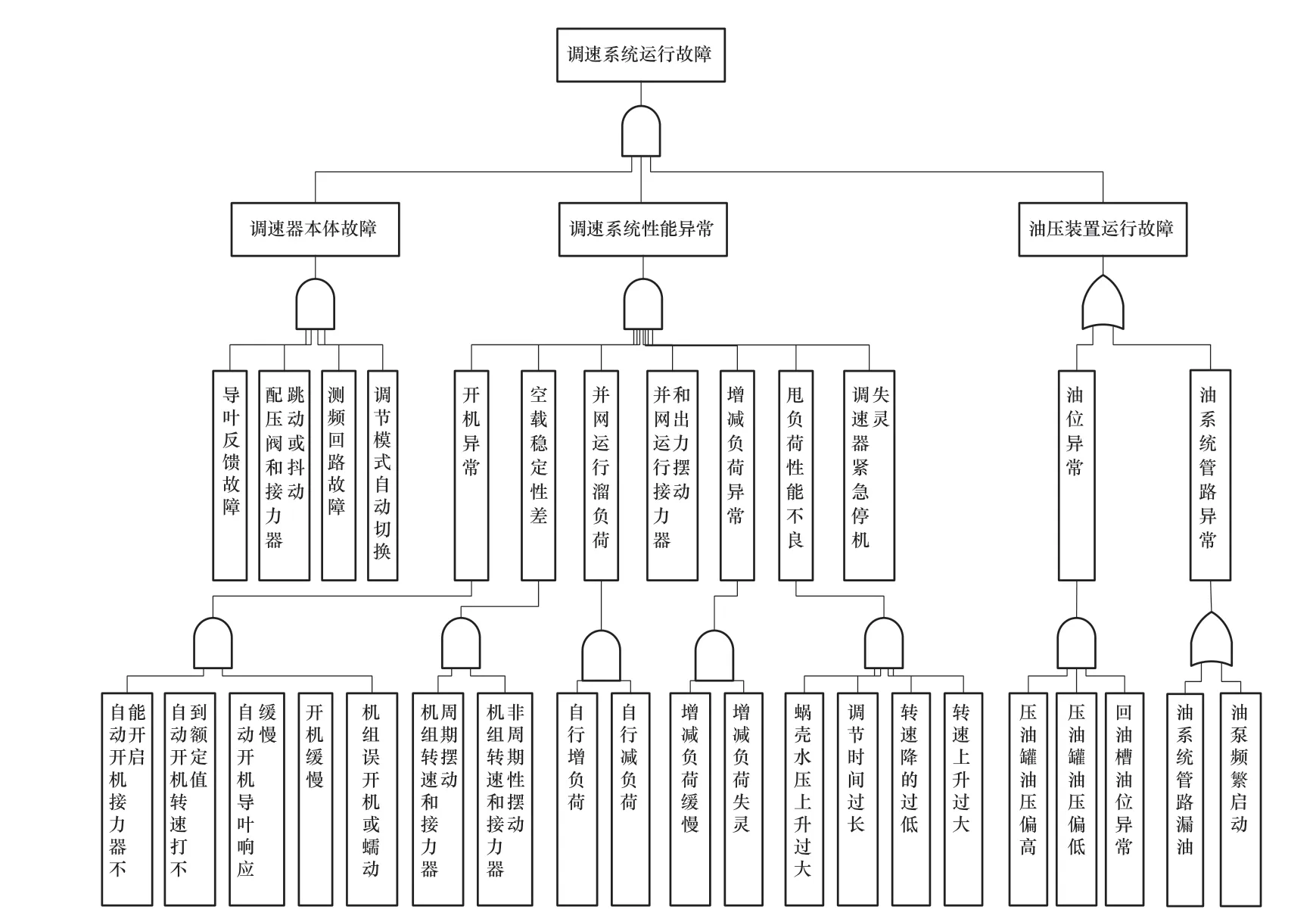

根据调速系统常见故障类型,将调速系统运行故障树分为调速系统本体故障、调速系统性能异常、功能异常、油压系统故障,主要故障的因果层次如图3所示:

从图3可以清晰看出调速系统的总体故障报警架构,对于故障分析和定位非常有利。如机组在突甩负荷过程中出现报警,我们可以通过机组的转速、开度、蜗壳水压变化等分析出机组的性能,给出准确报警,如转速过高或过低、导叶关闭过快或过慢、水压上升过高等,从而为机组及调速器状态进行准确诊断,抓住主要因素,针对性解决,消除设备存在隐患。

图3 调速系统故障树结构图Figure 3 Fault tree structure diagram of governor system

3 结束语

智能化是将来水电厂自动化发展的大趋势,调速器作为其中重要的组成部分,必须充分满足和适应当前技术发展的需要。从硬件方面,智能水电厂调速系统必须满足当前行业标准和技术发展趋势,必须满足“三层两网”架构及过程层网络通信要求,结合南瑞最新研制的智能控制器和智能终端,本文搭建了智能水电厂调速器硬件平台,给出了全网络化信号采集和数字传输控制架构。其次,智能调速系统设计还重在软件功能,本文结合当前研究热点,提出了基于层析分析法的调速系统状态监测、监控评价方法,提出了基于故障树法的调速系统故障诊断及预警架构,并给出了详细图例,为实现智能水电厂调速系统的建设做出了有益探索。