贵州织纳煤田煤层气井二次固井工艺

饶 晓,马俊强,张光伟

(广东煤炭地质局勘查院,广州 510440)

煤层气是一种优质清洁能源,属非常规天然气,我国煤层气资源丰富,储量约为37万亿m3,开发潜力巨大。开发利用煤层气不但可以填补清洁能源供给缺口,还可以兼顾煤矿安全。在国家政策激励下,“十一五”我国煤层气资源开发已实现商业化,“十二五”期间则已完成产业化,“十三五”规划又对煤层气产业的发展提出了更高要求[1],这就亟需在煤层气勘探开发的各个环节去寻找突破,以期为煤层气产业发展做出贡献。

固井作业是煤层气开发的一个重要环节,固井质量好坏将影响到后期压裂和采气作业效果以及煤层气井寿命[2-5]。对于煤层气井固井工艺技术前人已做了大量研究[6-9],但固井过程中还是容易出现诸如混浆严重、返高不足等问题,造成固井质量不合格。本文通过介绍贵州织纳煤田煤层气井遇到的实际问题及采取的措施,以期为同地区出现类似问题的煤层气井提供参考。

1 地质特征

1.1 构造

研究区块在大地构造单元上属扬子陆块(Ⅰ级)黔北隆起(Ⅱ级)遵义断拱(Ⅲ级)威宁北西向构造变形区。区块位于比德—三塘向斜中比德次向斜的西南翼中段,总体呈一宽缓的单斜构造,地层走向整体呈北西—南东向,其间被几条北东—南西向断层所截,倾向北东;地层倾角6°~15°。

1.2 地层

研究区位于贵州省六盘水市六枝特区境内,煤系底部为一套火山喷发岩(峨眉山玄武岩),出露地层由老到新依次包括寒武系、奥陶系、二叠系中统峨眉山玄武岩组、上统龙潭组、长兴组,三叠系下统飞仙关组、永宁镇组、第四系。二叠系上统龙潭组为本区主要含煤地层。

龙潭组是本区主要钻探目的层,厚度310~430m,由薄至中层状细砂岩、粉砂岩、泥质粉砂岩、粉砂质泥岩、泥岩、炭质泥岩及煤层组成,底部为灰白色铝土质泥岩,以砂、泥及煤层为主。裂隙发育的砂岩段容易出现掉块和漏失,泥岩及煤层段可能出现垮塌,都会对固井环节产生重要影响。

2 固井设计及施工

2.1 钻孔基本情况

研究井为煤层气排采井,井型为定向井。2017年8月1日4:00使用Φ215.9mmPDC钻头二开钻进,采用清水聚合物钻井液体系,定向钻进至井深158m左右井漏,漏速15~20m3/h;钻进至井深563.06m,井内间断漏失5~10m3/h。钻进过程中,通过岩屑封堵部份漏层,之后采用聚合物钻井液钻进至井深725.60m,井内未漏,岩屑封堵漏层成功。上提钻具划眼时至井深718.1m遇卡,下放遇阻,发生卡钻事故,至8月23日处理井下卡钻事故,24日下钻循环到底,恢复正常钻进,井内未漏,复合钻进至井深800.00m完钻。泵入16m3黏度55s钻井液垫底,起钻至地面。

全井平均井径:25.76cm,井径扩大率:16.5%,预封固段平均环容25.51L/m。电测最大井斜30.14°,井深位置445m,方位166.2°。煤顶界662.1m,底界738.42m,完井方式为套管射孔完井。

2.2 固井设计

本次固井目的是封固气、水层,实现分层开采。采用常规注水泥方法进行固井,要求水泥返至460m。

2.2.1 套管设计

二开钻头直径215.9mm,钻深800m,设计非煤层段套管:钢级N80、外径139.70mm、壁厚7.72mm;煤层段套管:钢级P110、外径139.70mm、壁厚7.72mm。套管下深798.10m,设计封固段460~800 m。

2.2.2 工艺流程设计

首先进行管汇试压,注清水1m3,排量100L/s,试压20MPa;注领浆7m3,密度1.70~1.80g/cm3,排量700L/s;尾浆6m3,密度1.80~1.90g/cm3,排量800L/cm3;停泵3min,注9.6m3替浆,排量500L/s,碰压15MPa;试压20MPa,设计整个泵注流程用时80min。

2.3 施工情况

实际施工过程中,采用φ139.7mm套管,下深798.1m,注入隔离液4m3,领浆8m3(最高密度1.82g/cm3,最低密度1.60g/cm3,平均1.75g/cm3),尾浆11m3(最高密度1.89g/cm3,最低密度1.83g/cm3,平均1.85g/cm3),替浆量9.6m3,共用水泥24t,施工压力0~2MPa,碰压15MPa,试压20MPa。

本次固井施工连续。注前置液期间井口返浆正常,注水泥浆前期井口返浆正常,后逐渐断流,顶替期间井口失返,本次固井共漏失30 m3。

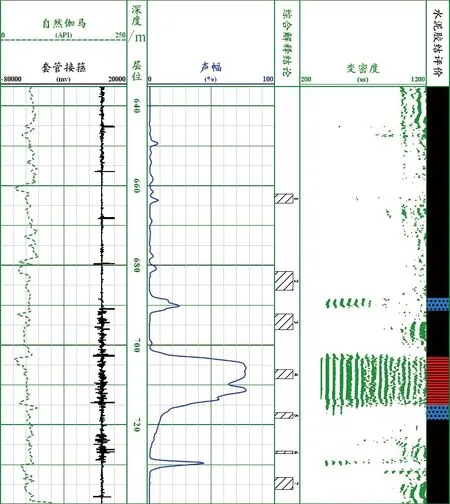

本次固井水泥返高700m,未达到设计要求(返高不足),固井质量不合格,见图1。

图1 第一次固井质量检测Figure 1 First well cementing quality detection

3 二次固井工艺

3.1 必要性

固井要求水泥返高为460 m以上,即为最上部煤层以上200 m,实际返高仅为700 m,尚在煤系中部,返高严重不足,应进行二次固井,主要原因有:

①从压裂方面分析,主力煤层6#煤只有效封固段仅25m,在目前煤层气大排量套管压裂方式下,很可能压窜,引起环空带压。从压裂角度出发,应射孔挤水泥补救。

②从地质角度,2#煤层(662.1~664.5m,厚2.4m);3-2#煤层(681.5~686.4m,厚4.9m);4#煤层(692.2~696.2m,厚4m)均较厚,为保证后期产气量,要求进行压裂求产,因此需对上部煤层进行挤水泥补救。

③从固井角度,通过对固井期间返浆情况分析,上部环空畅通可能性大,射孔挤水泥方案可以实现。

3.2 水泥返高不足原因分析

①根据现象判断为井底漏失,造成漏失的原因为固井施工时环空堵塞造成井底憋漏;从返高处声幅没有过渡段也可印证。

②造成环空堵塞原因为本井处理卡钻事故时间长,井径不规则;固井时水泥浆携砂性能高,易将大肚子中沙子带出,在小井径处堆积导致堵塞。

3.3 补救方案

结合固井施工工况分析,699m上部环空畅通可能性大,本着尽量多封固井段的原则,初步选择在该井段射孔,实现注水泥二次固井的方案。具体方案为:

①射孔位置。根据测井图,选定693.5~695m。补救完成后,可以根据实际情况对压裂方案进行优化:如补救顺利,6#煤层单压或与5#煤层合压,4#、3-2#煤层合压,2#煤层单压;如射孔后循环不通,可考虑6#、5#及4#煤层进行合压。

②在保护套管的前提下,尽量多射孔,满足大排量循环要求。

③采用电缆输送射孔,选择102型射孔枪,127型射孔弹。孔数:16孔/1.5m。

④前置液类型为清水;前置液量为4.0m3,段长150m。

⑤水泥浆量设计。预计封固段460~700m,封固段长240m。依据常规测井井径数据(1点/m),井段平均井径263.3mm。环空水泥浆量,按240m封固段,计算水泥浆量9.39m3。套管内留塞,按30 m计算,水泥浆0.37 m3,合计水泥浆9.76 m3,附加33%,共需水泥浆12.98 m3。

⑥根据射孔面积 ,16孔(射孔后孔径12mm),内径直径50mm,计算截面积1962mm3。施工排量小于1m3/min,计算正常循环施工压力2MPa。

⑦二次固井采用G级油井水泥,密度1.88±0.03g/cm3,失水量≤100mL,稠化时间90~120min,流动度220~260mm,注替排量0.4~0.75m3/min。

3.4 固井补救施工

①射孔。2018年1月6日磁定位校深,人工井底785m,然后下102射孔枪在693.5~695m井段射孔。

②试挤与循环。进行低排量试挤,排量0.1m3/min,压力2MPa,挤入量0.4m3,环空未通。环空灌清水21m3井口未返。变排量试挤(0.2~0.7m3/min),压力由2MPa上升至4.5MPa,随后又下降至0.5MPa,说明环空挤通,可以建立循环。之后替泥浆间断循环(排量13.3L/s),随后进行大排量循环。

③封堵下部井段。2018年1月9日下油管至井深784m,接循环头,打高黏垫浆5m3(90s),起油管,接水泥头循环,进行固井准备。

④固井施工。固井时,注前置液(清水)4m3,注水泥浆15m3,用G级水泥19t,最低密度1.75g/cm3,最高密度1.92g/cm3,平均密度1.86g/cm3,替清水7.2m3,替浆时井口失返,替压2MPa。

3.5 固井质量检测

2018年1月14 ~15日钻水泥塞至人工井底785m,并开始循环,然后起钻。测声幅显示,水泥返高293.8m(设计返高460m),固井质量合格,见图2。

图2 二次固井质量检测Figure 2 Secondary well cementing quality detection

4 结论及建议

①通过牛1-7-X3井的生产套管固井施工方案及固井质量评价分析,充分说明该井下部地层承压能力差,不能承受水泥浆液柱压力对地层的挤压,造成水泥浆进入井筒后发生漏失现象。在后期开发过程中,应更进一步优化水泥浆性能,合理降低水泥浆密度,有效降低环空液柱压力,降低漏失风险。钻井施工过程中,对承压能力差的薄弱地层,采取有效措施进行堵漏,使的井筒承压能力提高,能够满足固井施工压力要求,避免固井时水泥浆漏失,共同努力提高固井质量。

②能否建立循环是二次固井施工的关键。应仔细验证声幅测井图,确保射孔段避开混浆段,且刚好射入沙桥拥堵位置,是环空挤通的必然条件。试挤时须控制压力,多次反复逐渐增压试挤。如直接大排量挤,压力过高后可能憋漏煤层,造成无法挽回局面。

③考虑固井后需钻塞测井,套管内钻胶塞存在一定风险,可采用无胶塞固井方法。为防止混浆影响射孔段固井质量,下油管打垫浆封射孔段至人工井底段,可有效隔离清水与水泥浆;替浆时为防止替空,精确计量替浆量,原则上另可少替不可多替。

④套管内水泥塞采用油管钻塞,钻具采用73mm油管,钻头采用114.30mmPDC,螺杆采用97mm直螺杆。为防止憋泵造成油管脱扣,

采用小钻压(实际钻压1~2t)施工中经常上下活动钻具,消除摩阻影响,可有效保障安全快速的完成钻塞。