长绒棉精梳给棉罗拉位置对成纱质量的影响

豆孝坤 任家智 冯清国 陈宇恒 张立彬

(1.中原工学院,河南郑州,450007;2.江苏凯宫机械股份有限公司,江苏苏州,215300)

为了解决长绒棉精梳分离牵伸力过大、胶辊打滑、成网困难等问题,本文设计了一种给棉罗拉后移式钳板机构,并进行了长绒棉精梳加工,且在相同条件下与原钳板进行对比分析,以改善长绒棉精梳质量,降低精梳落棉率。

1 精梳分离牵伸理论分析

1.1 棉纺精梳机分离牵伸分析

精梳机分离牵伸部位示意图如图1所示,分离胶辊与分离罗拉组成的分离钳口为前钳口;给棉罗拉与导棉板组成给棉握持钳口称为后钳口。当分离钳口所握持的快速纤维从给棉握持钳口中抽出时所受到的摩擦力总和称为分离牵伸力。当纤维长度较长或分离钳口至给棉钳口之间的距离较小时,分离牵伸力较大,部分纤维将在分离钳口处打滑,使分离罗拉输出棉网出现破网。精梳机的速度越高,破网现象越严重。

图1 精梳机分离牵伸区示意图

设两个钳口之间的握持距为Lab,根据罗拉牵伸的基本理论可知罗拉握持距L可用以下公式表示[8]:

L=l+P

(1)

式中:l为适纺纤维的品质长度(mm),P为根据牵伸区中摩擦力界分布、纤维整齐度、牵伸区纤维数量、牵伸倍数等因素而定的常数(mm)。从公式中可看出:所纺纤维过长,牵伸装置两钳口之间的罗拉握持距要相应增加。

1.2 长绒棉与细绒棉的长度分布差异

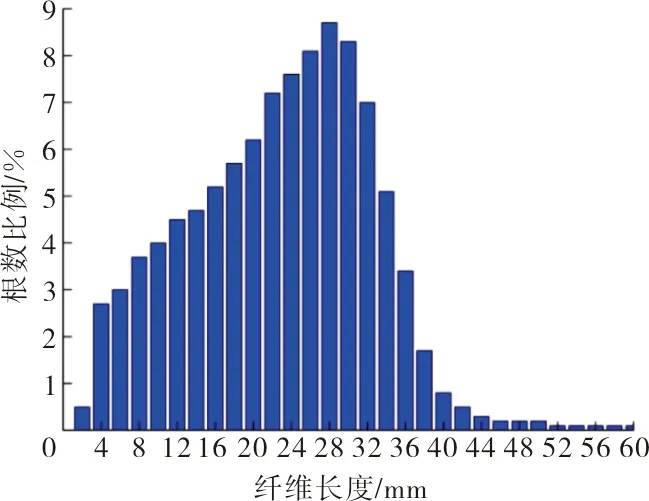

利用USTER AFIS PRO 2型单纤维测试仪对长绒棉和细绒棉精梳小卷分别进行测试,两种精梳小卷中纤维长度分布如图2和图3所示,长绒棉精梳小卷中纤维上四分位长度为38.3 mm,但长度超过40 mm的纤维占总体比例为17.3%;细绒棉精梳小卷中纤维上四分位长度为28.6 mm,但长度超过40 mm的纤维占总体比例为2.7%;长绒棉纤维平均线密度为1.36 dtex,细绒棉平均线密度为1.68 dtex。两种原料纤维性能差异较大,需采用适应于各自纤维性能的精梳工艺。若长绒棉精梳加工工艺与细绒棉相同,长绒棉精梳分离接合时,快速纤维尾部受到的给棉钳口的摩擦力界强度较大,分离牵伸力过大,分离胶辊易打滑,严重时棉网将断开。

图2 长绒棉小卷纤维长度分布

图3 细绒棉小卷纤维长度分布

1.3 长绒棉钳板机构的创新设计

为降低长绒棉分离伸牵过程中的牵伸力,提高棉网均匀度,在原钳板的基础上,把给棉罗拉的位置后移,从而增加分离钳口和给棉钳口间的罗拉握持距,降低分离时给棉钳口对快速纤维尾部的控制作用,从而使分离牵伸力减小,解决长绒棉分离接合过程中的棉网破洞及破网问题。

值得注意的是,虽然不同消落地区由于淹水强度带来的环境梯度效应基本一致,但原生植被的种类组成、地形、人为干扰强度及土地利用方式并不完全相同,土壤基质和消落程度的差异,适合消落带生态恢复的植被结构并没有统一的模式,必须因地适宜,根据不同消落区域的特殊情况选择适合生态修复的植被结构。

如图1精梳机分离牵伸区所示,设Lab为罗拉握持距,Lg为落棉隔距,Lm为给棉钳口至下钳板前缘的距离,Lf为分离罗拉直径,A为给棉长度。

分离钳口到给棉钳口的罗拉握持距Lab为:

(2)

2 试验部分

2.1 试验方案

在JSFA2186型精梳机上安装给棉罗拉后移式钳板,以落棉隔距7 mm、9 mm、11 mm为试验对象,在纺纱原料及纺纱工艺参数相同的条件下进行精梳及纺纱试验,并与原钳板进行对比分析。为便于记录把给棉罗拉后移式钳板简称为后移钳板。

2.2 精梳棉卷质量指标

本次试验原料采用100%新疆长绒棉,精梳小卷来自于郑州四棉纺织有限公司,小卷定量为67 g/m。采用USTER AFIS PRO 2型单纤维测试仪测得精梳小卷中总棉结80 粒/g,纤维棉结75粒/g,总杂质数27粒/g,上四分位长度38.3 mm,16 mm以下重量和根数短绒率分别为6.9%和21.2%。

2.3 精梳工艺参数和纺纱工艺流程

精梳机主要工艺参数:锡林定位37分度,顶梳插入深度为0,顶梳齿密30齿/cm,搭接刻度为+0.5,速度380钳次/min,锡林总齿数37 180齿,给棉方式为后退给棉,给棉长度4.7 mm。

2.4 测试仪器

利用USTER AFIS PRO 2型单纤维测试仪测试精梳棉条中棉结、杂质含量、纤维长度分布和16 mm以下短绒含量;利用电子天平测量精梳落棉率(%);利用USTER ME100型条干仪测试精梳棉条条干均匀度、纱线条干均匀度、纱线+200%棉结、+50%粗节和-50%细节;利用YG063T型单纱强力仪测试纱线断裂强度(cN/tex);利用YG172型毛羽测试仪测试纱线的毛羽。

3 测试结果与分析

3.1 精梳条的质量分析

使用相同精梳棉卷,在JSFA2186型精梳机上进行精梳加工,精梳条测试结果如表1所示。

表1精梳条质量指标测试结果

钳板类型落棉隔距/mm总棉结数/个·g-1总杂质数/个·g-1上四分位长度/mm短绒率/%重量 根数落棉率/%条干CV/%原钳板 原钳板 原钳板 后移钳板后移钳板后移钳板7911791138322932252465653238.839.439.639.439.539.86.14.84.35.44.44.015.812.912.014.311.910.910.7312.7214.9411.5114.0916.505.264.223.754.183.633.42

由表1精梳条测试结果可知:

(1)随着落棉隔距增大,两种钳板加工的精梳条棉结数量均有降低,棉条中纤维的上四分位长度有一定程度增加,精梳条中16 mm以下短绒率均有较大幅度降低,精梳条条干均匀度改善较大,但精梳落棉率增加幅度在两个百分点左右。这是因为增大落棉隔距,分界纤维长度变长,进入落棉的短纤维增加,棉条中短纤维含量降低,纤维平均长度增加;且重复梳理次数增加,锡林对棉丛的梳理更加充分,棉条中棉结和杂质含量明显降低,且棉丛内部纤维结构改善,横向联系较少;同时,落棉隔距的增大,使分离牵伸力降低,棉网更均匀。

(2)随着落棉隔距增大,短纤维、棉结和杂质含量以及精梳条条干CV值等指标降低幅度逐渐变小,但落棉率增幅仍较大,说明增大落棉隔距对精梳质量的改善越来越小,而纺纱成本增加较多。

(3)相同落棉隔距下,与原钳板相比,后移钳板加工的精梳条总棉结数明显降低,在落棉隔距9 mm时降低最多;精梳条中16 mm重量短绒率和根数短绒率均减少,上四分位长度均有所增加;落棉率有一定增加,条干更加均匀。说明给棉罗拉后移,精梳分离牵伸力降低,精梳条质量明显改善;后移钳板在较小的落棉隔距下精梳条质量与原钳板在大落棉隔距下的精梳条质量相近,但落棉率更低,采用后移钳板加工长绒棉更有优势。

3.2 成纱质量分析

将以上精梳条进行纺纱,对成纱质量进行测试,其结果如表2所示。

表2成纱质量指标测试结果

钳板类型落棉隔距/mm细节/个·km-1粗节/个·km-1棉结/个·km-1IPI值条干CV值/%毛羽指数/根·m-1断裂强度/cN·tex-1原钳板 原钳板 原钳板 后移钳板后移钳板后移钳板791179116.75.84.86.14.73.063.550.343.548.845.839.2133.0111.294.389.285.776.8203.2167.3142.6144.1136.2119.014.1113.9513.8513.9613.4313.124.363.873.413.983.653.2323.425.026.323.826.727.0

为了讨论问题方便,通常把纱线-50%细节、+50%粗节及+200%棉结三者之和称为成纱的IPI值。IPI值越小时,成纱质量越好。

由表2可知:

(1)随着落棉隔距增大,两种钳板加工的纱线千米内的细节、粗节和棉结数量均有大幅降低,成纱常发性纱疵IPI值下降明显,成纱条干CV值和毛羽值都有下降,纱线断裂强度也稍有提高。这是因为落棉隔距增大,精梳工序排除的短纤维较多,棉条中纤维长度长、整齐度好,则成纱毛羽数量降低,断裂强度提高;棉条中纤维横向联结较少、结构明显改善,棉条更加均匀,纱线条干均匀度明显提高;棉条中棉结、杂质减少,成纱常发性纱疵均改善明显。

(2)与原钳板相比,后移钳板加工的纱线常发性纱疵IPI值降低更为显著,在落棉隔距为7 mm时降低最多;纱线条干CV值下降也更显著;成纱毛羽值降低更多,同样在落棉隔距为7 mm时降低最多;成纱断裂强度也相应稍有增加。说明后移钳板对加工长绒棉有利。

4 结论

(1)给棉罗拉后移式钳板能明显改善给棉钳口对分离过程中快速纤维尾部的控制效果,从而降低精梳机分离牵伸力,满足长绒棉等长纤维原料的精梳加工。

(2)相同工艺参数条件下,采用给棉罗拉后移式钳板,精梳棉网均匀度改善明显,能满足长绒棉在较小落棉隔距下精梳加工;精梳条总棉结数、短绒率均得到显著减少,上四分位长度均有所增加;条干均匀度提高;纱线常发性纱疵IPI值显著降低,条干CV值有所改善;成纱毛羽值有所降低,断裂强度也有改善。

(3)增大落棉隔距能降低分离牵伸力,精梳及成纱质量都有改善。随着落棉隔距增大,精梳及成纱等指标改善幅度逐渐变小,但精梳落棉率增幅仍较大,说明增大落棉隔距对精梳和成纱质量的改善越来越小,而纺纱成本增加较多。