大型船舶分段焊接数字化车间总体架构研究及试验验证

摘 要:本文针对国内大型船舶分段焊接数字化车间建设需求,通过对大型船舶分段焊接的组织管理模式、工艺流程、生产设备进行调研,结合先进的船舶智能制造技术,提出了大型船舶分段焊接数字化车间的总体架构,从功能要求、互联互通要求及智能装备要求等方面对车间的技术要求进行了说明,并通过搭建试验验证平台对所提出的车间总体架构、技术要求的合理性进行了验证,对国内大型船舶焊接数字化车间建设具有很强的指导意义。

关键词:大型船舶分段焊接;数字化车间;总体架构;技术要求;试验验证平台

中图分类号:U673 文献标识码:A 文章编号:2096-4706(2019)24-0165-04

Abstract:Aimed at the demand of constructing digital workshop for segmental welding of large ships,by investigating the organization and management mode,process flow and production equipment of large-scale ship sectional welding,combines advanced ship intelligent manufacturing technology,this paper proposed the overall architecture of digital workshop for segmental welding of large ships,and explained the related technical requirements of workshop in terms of functional requirements,interconnection requirements and intelligent equipment requirements. The rationality of the overall structure and technical requirements of the workshop is verified by building a test platform,which has a strong guiding significance for the construction of domestic large-scale ship welding digital workshop.

Keywords:segmental welding of large ships;digital workshop;architecture;technical specifications;test and verification platform

0 引 言

船舶作为一种小批量甚至单件产品,其制造过程是一种典型的多品种、小批量的离散型生产过程,所涉及的中間产品种类繁多、结构复杂、生产规模庞大,但由于船舶制造企业缺乏与智能制造技术的有效结合,造成生产过程存在船舶制造组织难度大、生产过程柔性差、设备利用率不高等问题,导致国内船舶制造企业与日韩欧美等国家相比在生产效率与成本等方面存在较大差距,国内船舶制造企业转型升级需求迫切。

焊接是船舶制造的关键工艺环节,决定了船舶的整体建造效率和建造质量。船舶制造中的拼板、中小组立、平面分段、曲面分段、管法兰焊接、型材部件装焊等多个工序和工位都需要依靠焊接实现。根据相关资料,焊接工作量占据了船体建造总工程量的30%到40%,焊接成本占据船体建造总成本的30%到50%,而焊接所需要的工时也占船体建造总工时的40%。

正是由于船舶分段焊接在船舶制造中的重要地位,近几年,大船集团、外高桥等国内骨干造船厂围绕船舶分段焊接纷纷开展了数字化车间建设工作。但由于数字化车间技术是近年来才发展起来的新事物,其在船舶行业落地应用的具体路径尚不明确。因此,对大型船舶分段焊接数字化车间的一般概念、总体架构和技术要求等内容进行研究,并对所涉及的关键技术进行技术研究与验证,对我国后续船舶分段数字化车间的建设具有很重要的参考意义。

1 大型船舶分段焊接数字化车间总体架构

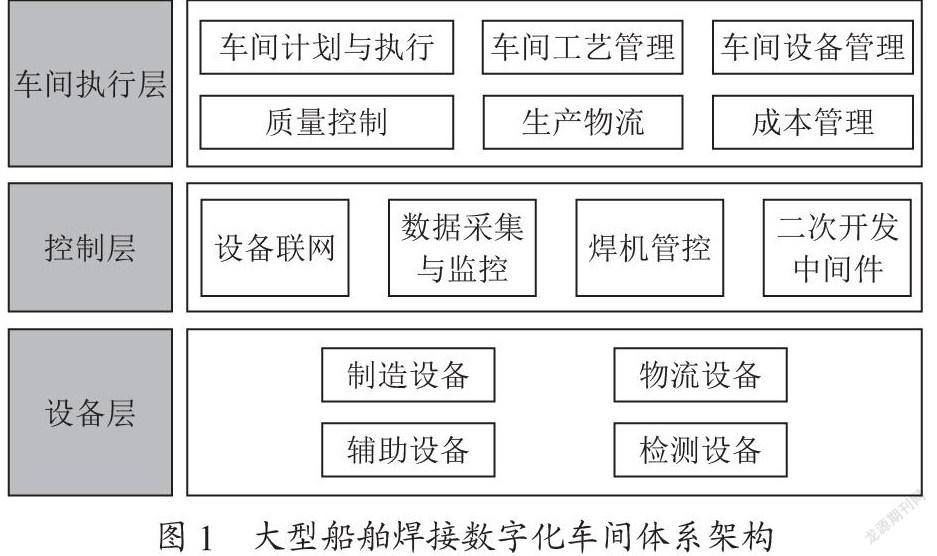

大型船舶焊接数字化车间是以分段制造车间为基础,以信息技术等为手段,用数据连接船舶分段生产运营过程的不同单元,对生产进行规划、管理、诊断和优化,实现船舶分段产品制造的高效率、低成本、高质量。大型船舶焊接数字化车间体系结构由车间执行层、控制层、设备层三个层面构成,如图1所示。

车间执行层是大型船舶分段焊接数字化车间的核心层,包括车间生产计划与执行、车间工艺管理、车间设备管理、质量控制、生产物流、成本管理等功能模块。船企可根据自身业务进行增减。通过执行层,从上层信息系统接受船体分段的生产计划,车间执行层进行生产任务分解及处理后,将生产指令及工艺文件下达到控制层;同时,车间执行层从控制层接收生产现场的人员、设备、物料及当前工艺参数等数据,通过对实时数据进行处理后,向上层系统反馈生产计划的执行结果,实现船舶分段焊接数字化车间设备、物料、工艺文件等制造资源的数字化管理和制造过程集中管控。

控制层主要实现设备联网、数据采集与控制以及焊机管控等功能,同时提供进行二次开发的工具和中间件接口。控制层利用异构网络中间件技术实现不同类型设备的统一管理,一方面可以将来自车间执行层的生产任务、控制指令、工艺参数等生产信息下达至设备层,另一方面,将生产现场采集的数据上传至车间执行层并进行数据存储和备份。

设备层主要包括制造设备、物流设备、检测设备及网络通信基础设备,设备层采用现场总线技术实现其统一联网。

2 大型船舶分段焊接数字化车间技术要求

2.1 车间功能总体要求

大型船舶分段焊接数字化车间的生产执行系统主要包括车间计划与调度、工艺执行与管理、生产过程质量管理、生产物流管理、车间设备管理及成本管理六个主要功能模块,如图2所示。

车间计划与调度模块实现车间生产计划的管理;工艺执行与管理模块实现工艺数据库管理、焊接工艺执行和焊接工艺可视化;质量管理模块实现质量检验计划、质量检验执行、质量检验记录;物流管理主要包括出入库过程管理、库存管理、出入库记录与查询三部分;车间设备管理完成对设备基本信息、使用信息及维保信息的全过程管理;成本管理模块实现成本分析、成本控制、成本核算。生产执行系统将设备、人力、物料、过程统一为生产资源进行管理,通过信息的传递,将工件从开始加工到完成的整个生产过程进行优化管理,同时通过收集和处理生产过程中大量的实时数据和事件对焊接车间的生产活动做出指导、响应和报告。

2.2 互联互通要求

大型船舶分段焊接数字化车间需要系统与系统、系统与设备、设备与设备之间能够传送完整的信息。企业PLM、ERP等信息系统可采用面向服务的架构(SOA)并通过企业服务总线(ESB)与车间执行系统(MES)进行集成。在车间层级通过建立内部交换网络将车间自动化设备联网,通过现场数据采集系统获得车间设备运行状态信息,实现对车间多台设备进行联网。利用异构网络中间件实现统一接口标准,对车间现场的各种自动化设备进行统一联网和管理。车间网络架构示意图如图3所示。

2.3 智能装备要求

大型船舶焊接数字化车间设备主要包含制造设备、检测设备、物流设备和辅助设备。

2.3.1 制造设备

船舶分段制造设备主要完成车间分段中间产品的焊接加工工作,一般应包含焊接机器人(如小组立焊接工作站、分段焊接工作站等)和专用焊接设备(如拼板焊接设备、纵骨自动焊接设备等)。

船舶分段制造设备一般应具备以下要求:

(1)具备完善的档案信息,包括编号、模型及参数的数字化描述;

(2)具备通信接口,能够与其他设备、装置以及执行层实现信息互通,能够实时显示设备的工作参数,能够根据工作人员要求更改工作运行参数;

(3)能向执行层提供制造的活动反馈信息,包括产品的加工信息、设备的状态信息及故障信息等,能够记录、上传焊接过程中电流、电压、送丝速度、气体流量等信号信息;

(4)能够实时监控设备自身运行状态,具备数据分析处理能力,并对错误状态进行报警。

2.3.2 检测设备

大型船舶焊接数字化车间检测设备的主要作用是对工件的加工过程相关数据进行实时监测,并对加工完成后的工件质量进行检测,一般应具备以下要求:

(1)能将采集的数据信息传递到上位机,通过上位机进行数据分析;

(2)具备USB、以太网等通信接口,支持数据存储及导出;

(3)宜具备检测数据、报告的显示看板。

2.3.3 物流设备

物流设备包含起重设备、辊道、平板车等,具备声光报警以及紧急制动等功能。

2.3.4 辅助设备

大型船舶焊接数字化车间辅助设备主要包含现场终端和车间看板,一般应满足以下要求:

(1)能实时查询工作人员的考勤信息和每日待加工任务及完成进度情况;

(2)能实时查询工作人员的标准工时、实动工时和消耗材料等信息;

(3)能实时查询待加工件的图纸和工艺文件,同时可由工作人员对缺料、少图、设计失误等问题,进行手动报错反馈;

(4)能显示车间里生产计划、任务执行信息、设备运行状态、物料消耗信息、成本工时、环境状态等信息。

3 大型船舶分段焊接数字化车间关键技术验证

根据数字化车间总体框架进行整体网络设计,针对大型船舶焊接数字化车间的车间执行层、控制层和设备层各层级的典型应用,选取T型材、小组立焊接机器人系统等先进船舶焊接装备进行系统设计,通过搭建试验验证平台,对车间的总体架构、功能要求、互联互通要求、设备要求等内容进行技术验证。

3.1 验证平台搭建

大型船舶平面分段数字化焊接车间试验验证平台主要由综合管控系统、仿真平台、小组立机器人焊接系统、T型材机器人焊接系统、焊接电源管理系统、环境检测设备、焊接质量检测设备、条码识别设备、电子看板、视频监控系统等设备以及与之配套的基础设施组成,如图4所示。

综合管控系统主要由业务应用客户端(工位一体机)、应用服务器及数据存储服务器组成,能够实现生产计划管理、排产管理、设备管理、物料管理、现场生产管理及质量管理等功能。业务应用客户端是系统的用户交互层,其中电子看板、PDA(个人手持终端)采用C/S客户端,工位机、管理端采用B/S客户端。应用服务器架构采用SOA架构,提供MQ访问接口,可以和企业总线轻松集成。数据存储服务器用来部署具体数据库,采用Oracle数据库。

仿真平台主要由图形工作站和抗恶劣环境计算机组成,主要完成平面分段焊接数字化车间的系统布局仿真和流程仿真,并输出仿真结果。

小组立机器人焊接系统、T型材机器人焊接系统是大型船舶平面分段车间的关键生产设备,能够自动完成小组立及T型材焊接,焊接过程中将焊接电流、电压、送丝速度等数据实时上传并存储。

环境检测设备主要由粉尘、有毒气体、噪声等传感器设备组成,能够对车间工作环境进行实时监控,并在工作环境低于设定阈值时进行报警提示。

条码识别设备由RFID扫码设备组成,能够对工件信息、设备信息进行读取,并将读取到的信息上传到综合管控系统。

电子看板能够平面分段数字化焊接车间中的任务信息、物流信息、故障信息、报检信息及环境状态进行显示。

质量检测设备能够对完成工件进行检测,并将检测到的裂纹、气孔、夹杂等缺陷信息进行存储,并导入综合管控系统。

3.2 试验验证

试验验证平台建成后,针对车间的功能要求、关键技术进行试验场景选择,对测试案例的测试目标、环境、步骤进行详细设计,对大型船舶数字化车间总体框架、技术要求的合理性、适用性进行验证,评价过程及结果采用检查表形式进行记录。

4 结 论

本文通过对大型船舶分段焊接的组织管理模式、工艺流程、生产设备进行调研,结合高端船舶制造装备、信息集成技术,给出了大型船舶焊接数字化车间的总体框架,并对车间技术要求进行了描述,最后搭建试验验证平台进行验证,通过测试试验,本文所提出的船舶分段焊接数字化车间总体架构及技术要求合理可行,对开展分段焊接数字化车间建设的企业具有重要参考意义。

参考文献:

[1] 辛國斌,田世宏.国家智能制造标准体系建设指南(2015年版)解读 [M].北京:电子工业出版社,2016.

[2] 殷毅.造船大国的“标准”之忧 [J].中国船检,2012(3):54-56+122.

[3] 谭一炯,周方明,王江超,等.焊接机器人技术现状与发展趋势 [J].电焊机,2006(3):6-10.

[4] 杜宝瑞,王勃,赵璐,等.智能制造系统及其层级模型 [J].航空制造技术,2015(13):46-50.

[5] 尤小红.船舶建造分段制造计划优化方法及工具 [D].哈尔滨:哈尔滨工业大学,2012.

作者简介:钮会武(1974-),男,满族,黑龙江哈尔滨人,高级工程师,学士学位,本科,研究方向:船舶总装建造技术。