基于振动的减速机轴承故障诊断试验台研制

李娟娟 贾森 马小芳

摘 要:减速机中的轴承在工作过程中受交变载荷的作用,60%都会发生点蚀故障,若故障不断发展,将造成严重的后果。本文研制了一套用于检测减速机轴承点蚀故障振动信号特征的故障模拟试验台,以滚动轴承点蚀故障为例,介绍了该试验台的设计方案和基于振动的故障检测方法。该试验台不仅能开展滚动轴承多种故障形式的故障模拟振动检验,还可以模拟现实工况,实现不同转速,不同负载的滚动轴承振动检测研究,为滚动轴承故障的准确诊断和识别奠定了基础。

關键词:滚动轴承点蚀;振动检测;试验台

中图分类号:TH133.33 文献标识码:A 文章编号:1003-5168(2019)22-0082-04

Development of Fault Diagnosis Bed Based on Vibration for Bears in Reducer

LI Juanjuan JIA Sen MA Xiaofang

Abstract: Pitting failure occurs in 60% of the bearings of reducer under the action of alternating load in the working process. In this paper, a set of fault simulation test bed was developed to detect vibration signal characteristics of pitting failure of reducer bearing. As example as pitting failure of rolling bearing, the design scheme of the test bed and fault detection method based on vibration were introduced. The test-bed can not only carry out the fault simulation vibration test of rolling bearings in various fault forms, but also simulate the actual working conditions, realize the vibration detection research of rolling bearings with different rotating speeds and loads, which lays a foundation for the accurate diagnosis and identification of rolling bearing faults.

Keywords: pitting of rolling bearings;vibration testing;test bench

1 研究背景

滚动轴承是电力、冶金、石化等工业部门使用最广泛的机械零件,也是最易损伤的部件之一。有关统计资料表明:在使用滚动轴承的旋转机械中,大约有30%的机械故障是由滚动轴承引起的,感应电机故障中大约40%的电机故障是滚动轴承故障,齿轮箱各类故障中轴承故障约占20%,仅次于齿轮[1]。可见,滚动轴承的工作状态在很大程度上影响整个机械设备、甚至是整条生产线的运行状态,若轴承在工作过程中发生故障,轻则使整个系统失效,造成一定的经济损失,严重的还会导致灾难性的事故。因此,滚动轴承故障诊断技术研究一直是机械故障诊断中的研究热点[2]。

在众多滚动轴承的状态监测和故障诊断技术中,基于振动信号的诊断是最为有效的方法之一。其中,利用合理的信号处理技术,从振动信号中有效提取轴承故障特征是实现滚动轴承故障诊断的关键[3]。由于受环境噪声或振动的干扰,采集信号中的有效信息被淹没在强烈的背景噪声中,滚动轴承初期阶段故障表现得更加明显。因此,从含有干扰信号和微弱轴承故障信号的振动信号中提取有效的轴承故障特征,实现故障的早期监测和诊断,一直是滚动轴承状态监测和故障诊断面临的难题。

基于上述背景,本文以滚动轴承为研究对象,针对滚动轴承早期故障振动信号微弱、不明显的特征,研制了一套基于振动的减速机轴承故障诊断试验台。利用该试验台,可以开展减速机轴承不同损伤模式的模拟试验,并且可以模拟轴承转速箱速度在0~1 440r/min,负载扭矩在0~10 000N·m的滚动轴承故障特征,为减速器的轴承早期故障识别以及轴承故障库的建立奠定基础,为基于振动的减速机轴承故障特征研究提供科研平台。

2 试验台结构

减速机故障诊断试验台的实物图如图1所示。该试验台由8大系统组成,分别是支撑系统、动力系统、增-减速系统、联结系统、负载系统、控制系统、传感系统和输出与显示系统。

支撑系统。试验台的支撑系统是一个5 500mm×3 000mm,厚200mm的铸铁平台,上面开T型槽,方便设备在其上螺栓联结。

动力系统。动力电机的额定功率是37kW,在变频器控制下可以实现0~1 441r/min的任意转速;在工作过程中,采用手动旋钮可实现任意转速的调节,也可在电动机较低转速时实现电动机换向。

增-减速系统。增-减速系统是由2台型号为ZQ500-40、呈镜像布置的减速机构成,其中增速系统是1台正常减速机,这里说的正常减速机是指理论上全新的减速机,没有任何故障;减速系统是指一台同样的减速机,由轴承点蚀故障减速机,这里的故障是按照预先设定的故障植入减速机中。

联结系统。其指的是驱动装置与减速机之间的联轴器,试验台上的联轴器均是弹性联轴器。

负载系统。试验台将变频调速力矩电机作为负载装置,为整个试验系统提供必要的反向制动力,并将发出来的电能通过回馈装置回馈电网,节省电能30%~50%。

控制系统。控制系统主要由控制电路、变频器和PLC等组成,主要具有控制电动机的正反转、负载力的加载及过载过流保护等作用。

传感系统。试验台的传感系统包括驱动电机与减速器之间的转速转矩传感器ZJ-500A,减速机和增速机之间的转矩转速传感器ZJ-10000AE,增速机与负载电机的转速转矩传感器ZJ-500A,以及2个温度传感器。

输出与显示系统。输出显示系统有两部分(见图2),即传感器直接输出信号显示系统TS3000转矩转速功率采集仪,以及采集信号与电脑相联结的显示器。显示器可以显示不同区段的参数情况和负载情况,并且可以实时绘制曲线。

3 滚动轴承点蚀故障植入

点蚀是滚动轴承使用一段时间后出现的一种疲劳性表层剥落。轴承使用时滚动体和内外圈相互接触,承受相当大的力,当使用达到一定次数后,应力集中的现象就会使一些部位出现鱼鳞状的疲劳剥落点。

本文采用在滚动轴承用脂类润滑油中加入金刚砂的方法,模拟滚动轴承在使用过程中逐渐磨损的过程。加入金刚砂的直径0.5mm,加入颗粒数量30~50粒。

模拟轴承点蚀位置在高速轴靠近电机侧轴承内外圈之间,滚动体与保持架之间。将轴承故障设置在此处是因为该轴直联电机输出端,可以保证较稳定的转速与扭矩。

4 振动信号采集

对于振动信号的采集,典型情况下,需要在每一个轴承盖或轴承座相互正交的径向位置进行测量,传感器可放置在轴承座或机座上任意角度位置。对水平安装的机器,通常放在垂直和水平方向,对于垂直或倾斜的机器,能得到最大的振动测量读数的位置(通常沿弹性轴的方向)应作为传感器放置的一个方向[4]。

测量时应在传动系统已经达到正常稳定运行温度,且机器处在规定的运行状态(如处于额定转速、电压、流量、压力及载荷)下进行,对于转速和载荷变化的机器,应对机器要求运行周期较长的所有工况进行测量。

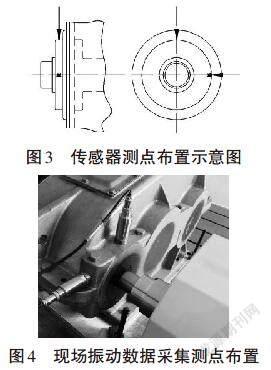

本试验结合减速机实际情况,双通道测振传感器布点如图3所示,分别在水平和竖直方向布置传感器并对振动数据进行现场采集;采集时减速机高速轴轴承座的水平和垂直方向,位置见图3中箭头所指方向。图4中振动传感器以磁力吸座的形式吸附在轴承座上,并且呈正交布置。

采集振动信号所用仪器为恩普特科技股份有限公司生产的PDES-E设备故障诊断系统,传感器为磁力吸座式,采集信号为加速度信号。

5 振动信号分析

5.1 测点布置

测点布置见图3和图4。

5.2 檢测工况

输入转速1 000r/min高速轴,零负载。

5.3 减速机所用滚动轴承

减速机所用滚动轴承为深沟球轴承,型号为6410,其结构特征及基本参数如图5所示。其中轴承的节径为90mm,轴承内径为50mm,接触角为0°,滚动体直径为20mm。该轴承有7个滚动体。

5.4 轴承各零件故障特征频率

表1为1 000r/min轴承的内外圈、滚动体以及保持架对应的故障频率[5,6]。

5.5 轴承各零件故障特征频率与检测频率之间的关系

表2为转速1 000r/min时轴承的内外圈、滚动体以及保持架的检测频率。经计算后,检测频率与故障频率之间是倍数关系[7]。

经分析,滚动体损伤的故障频率为35.648Hz,与检测频率序号2、序号5、序号7对应的频率倍数分别为3倍,由此可判断滚动体存在损伤的可能性。另外,经计算、滚动体内圈的故障频率与检测频率序号2对应的倍数为3倍,由此可判断轴承的内圈也存在一定的损伤。图6为滚动轴承转速为1 000r/min时检测到的波形图与频谱图,并在频谱图中表示出滚动体故障频率与检测频率之间的倍数关系。

结合试验台设计时故障植入的位置以及故障类型,判断振动检测故障结果与实际故障相同。

6 结语

本文研制了一套减速机中滚动轴承点蚀的故障诊断试验台,不仅能模拟滚动轴承点蚀初期的故障试验,还可以模拟轴承在不同转速、负载状态下的振动加速度信号特征。经试验验证,真实故障与植入故障相符。

试验台可用于轴承故障的长期监测,可模拟现场工况。对早期故障滚动轴承进行长期监测,获得滚动轴承同种故障、不同损伤程度的特征数据库,为滚动轴承故障的诊断和识别奠定基础。

参考文献:

[1]李兴林.滚动轴承故障诊断技术现状及发展[C]//全国青年摩擦学学术会议.2009.

[2]苏文胜.滚动轴承振动信号处理及特征提取方法研究[D].大连:大连理工大学,2010.

[3]Sugumaran V,Ramachandran K L.Fault diagnosis of roller bearing using Tuzzyclassifier and histogram features with focus on automatic rule learning[J].ExpertSystems With Applications,2011(38):4901-4907.

[4]国家质量技术监督局.在非旋转部件上测量和评价机器的振动 第3部分:额定功率大于15kW额定转速在120r/min至15 000r/min之间的在现场测量的工业机器:GB/T 6075.3—2001[S].

[5]梅宏斌.滚动轴承振动监测与诊断[M].北京:机械工业出版社,1995.

[6]韩捷,张瑞林.旋转机械故障机理及诊断技术[M].北京:机械工业出版社,1997.

[7]朱可恒.滚动轴承振动信号处理及特征提取方法研究[D].大连:大连理工大学,2013.