HMDI制备室温固化聚氨酯电子封装胶

何杰勇

摘 要:以不黄变和低挥发性的HMDI作为聚氨酯硬段的主体,以此制备端基为NCO的预聚体作为固化剂部分,配合以聚醚多元醇为主体制备的主剂部分,制备出能适用于户外光电电子设备并且室温固化的聚氨酯封装胶。探讨了HMDI在聚氨酯封装胶中应用的优势,并研究配方中各组分的类型和比例如何达到最佳的使用效果。

关键词:HMDI;封装胶;户外适应

1 电子设备发展概述

目前应用在户外的电子设备越来越多,这些均需要各种的封装胶进行封装,起到保护电子器件、绝缘、阻燃、扩散光线等作用。使用于户外的封装胶,需要具有良好的耐候,抗沖击等性能。聚氨酯(PU)作为橡塑弹性体,具有耐水、耐酸、韧性好和密封性佳等诸多优点,能很好地满足户外光电设备的封装要求[1]。然而,传统的制备PU材料的MDI和HDI均存在各自的问题,MDI由于存在苯环结构,其与多元醇的反应速率极快,并容易受光线影响黄变。HDI属于脂肪族,具有优异的耐黄变性能,但是HDI的蒸汽压大,气味刺鼻,对工作环境污染严重,对人体伤害大,并且所制备的PU材料脆性也较大。因此,选择HMDI进行封装胶的制备[2]。HMDI可看成是MDI的苯环被环己烷取代,没有了苯环的双键结构,属于脂肪族结构,具有优良的耐黄变结构;缺少苯环的吸电子作用,其反应活性大大降低,所制备的封装胶更具备可操作性[3];HMDI的挥发性低,基本没有气味,对人体伤害低,符合安全环保的要求。但使用HMDI也存在室温下固化时间长,后固化不完全,容易与空气中的水分反应产生气泡等问题,须在配方调整中进行解决[4]。

2 实验原料

聚醚多元醇,工业级(330G,PPG1000),山东蓝星东大化工有限责任公司;HMDI,HDI三聚体,工业级,万华化学集团股份有限公司;TMP,工业级,中国石油天然气股份有限公司;1,4-BD,分析纯,上海展云化工有限公司;消泡剂,市售各类消泡剂;催化剂,市售各类PU催化剂;UV吸收剂,抗老化剂,工业级,市售;DOA,工业级,市售。

3 实验制备工艺

3.1 固化剂预聚体的制备

在有冷凝管和温度计的四口烧瓶中加入计量的HMDI和PPG1000,加热到内温至65 ℃,加入催化剂,温度保持65~75 ℃反应4 h,降温,加入少量HDI三聚体,最后加入DOA,搅拌均匀出料。

3.2 主剂的制备

330G于110 ℃真空干燥箱中脱水2 h,在有冷凝管和温度计的四口烧瓶中加入计量的330G,加热到内温至70 ℃,加入计量的1,4-BD,TMP,UV吸收剂,抗老化剂,恒温搅拌至粉料溶解完全,降温至室温,加入消泡剂和催化剂,搅拌均匀后出料。

3.3 固化块的制备

将主剂和固化剂按固定比例混合,搅拌均匀,真空脱泡,称取20 g倒入模杯中,室温固化,得到固化块进行性能测试。

4 测试与表征

黏度:按照GB/T 2794—1995,采用旋转黏度计进行测定。

硬度:按照GB/T 533.1—2008,采用邵氏A硬度计进行测定。

红外光谱:采用岛津affinity-1傅里叶变换红外光谱仪进行测试。

耐候性:按照GB/T 16422.2—2014,使用人工气候老化(方法A)的第一种循环方法进行测试,比色卡对照黄变等级。

双沸试验:将固化胶体放于100 ℃,湿度为100%的恒温恒湿箱中,以硬度下降50%为双沸试验不合格的标准,记录所经历的时间。可通过该实验了解材料的耐水性能。

5 结果与讨论

5.1 HMDI与PPG1000的比例

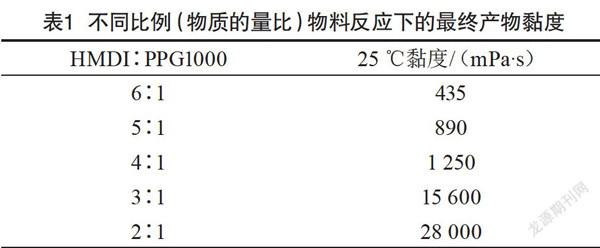

HMDI与PPG1000在加热的条件下反应制备预聚体,成品中必然是预聚体与HMDI单体共存,不同比例的反应会影响最终的黏度,黏度过高,混合液气泡难以去除,封装操作也难以进行;表1显示了不同比例(物质的量比)物料反应得出的最终产物的黏度。

从表1可看出,HMDI∶PPG1000的比例最好为5∶1~4∶1,继续增加PPG1000的比例,其黏度会出现明显的上升,难以适应封装的操作。

5.2 催化剂的选用

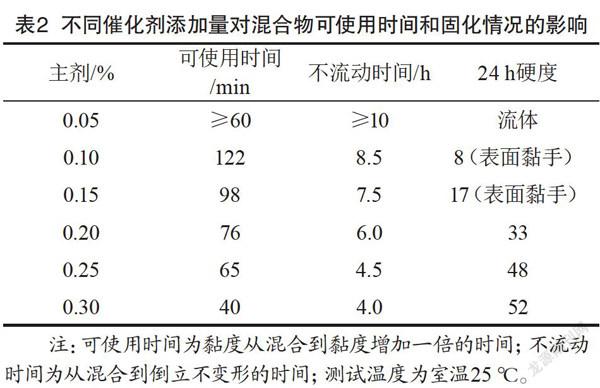

催化剂的添加量一般在0.05%~0.20%,用量虽少,但起到至关重要的作用。由于HMDI为低活性的脂肪族异氰酸酯,没有催化剂的存在与多元醇的反应极慢;催化剂的添加量会直接影响PU的固化速率。

使用传统的有机锡类催化剂不仅不环保,而且催化异氰酸酯与水反应的速率高于异氰酸酯与醇反应的速率,固化过程中极易与水分反应产生气泡,影响固化物性能。经过筛选,选用市售的具有靶向特性的催化剂—广州优润合成材料有限公司的CUCAT-TM,该催化剂为有机铋锌催化剂,具有不催化微量水和异氰酸酯反应的特性,而且具有热敏性能,前期混合放热少,反应慢,给予充足的可操作时间,随着后期发热增加,反应加快,满足后固化要求[5]。

使用该催化剂,可以有效减少固化物出现气泡的问题,但其添加量对可使用时间和固化情况仍起至关重要的作用。表2显示了不同催化剂添加量对混合物可使用时间和固化情况的影响。

由表2可见,由于HMDI的活性偏低,需要大量的催化剂才能达到较理想的固化效果。添加量为0.25%时,考虑到65 min的可使用时间,作为双组分的PU封装胶已经是较优异的表现了,4.5 h的不流动时间也能满足一般的施工效率,24 h也已经达到较理想的硬度,因此,该添加量为最优添加量。

5.3 IR表征

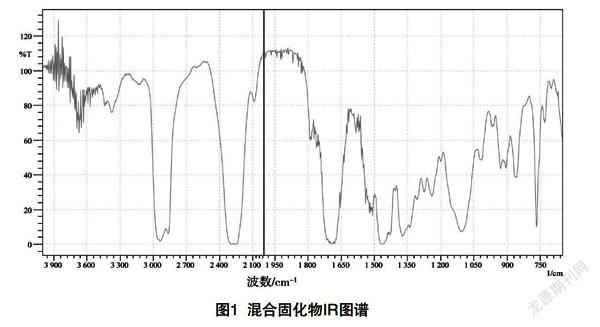

从图1可见,固化物不存在1 450~1 650cm﹣1和650~900cm﹣1的苯环特征峰,也不存在普通碳碳双键在1 620~1 680cm﹣1的吸收峰,证明该固化物具有优异的耐光照老化黄变性能;而且可看到1 075cm﹣1附近的脂肪醚吸收峰,并没有1 715~1 751cm﹣1的酯键吸收峰,表明该固化物具有优异的耐水解性能。

5.4 耐候耐黄变性能

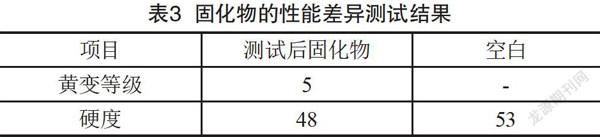

经过按照GB/T 16422.2—2014标准,使用标准中人工气候老化(方法A)的第一种循环方法进行测试。固化物的性能差异如表3所示。

测试结果显示,固化物经过耐候测试,其颜色变化极少,硬度也没有明显下降,证明该材料的耐候、耐黄变性能优异。

5.5 耐水解性能

对混合固化物进行双沸试验,固化物从原来的硬度53 A下降50%到26 A左右,共用时12 d,耐水解性能十分优异。

6 结语

(1)采用HMDI制备封装胶固化剂,配合聚醚多元醇制备的双组分PU封装胶具有优异的耐候、耐水解性能,能满足户外各种电子设备的使用要求。

(2)使用HMDI反应制备固化剂,其与PPG1000的比例在4∶1~5∶1,固化剂黏度最符合使用要求。

(3)催化剂的量至关重要,催化剂量占主剂总量的0.25%时,固化反应最符合使用要求。

[参考文献]

[1]李绍雄,刘益军.聚氨酯胶粘剂[M].北京:化学工业出版社,1998.

[2]张 蕾.双组分聚氨酯密封胶的制备及性能研究[D].哈尔滨:哈尔滨工业大学,2014.

[3]杨再军,杨武利,吴海平.电子封装用聚氨酯灌封胶的研制[J].中国胶粘剂,2016,25(6):30-34.

[4]安佳丽,周正发,王洁玲,等.导热聚氨酯灌封胶的研制[J].聚氨酯工业,2012,27(5):35-37.

[5]酒永斌,罗运军,葛 震,等.IPDI基和HMDI基热塑性聚氨酯弹性体的合成与性能[J].高分子材料科学与工程,2011,27(3):19-22.