车架纵梁检测方案研究

摘 要:研究发现底盘里所有的零件都位于纵梁上且汽车里边梁式车架和中梁式车架里面都含有纵梁,因此商用车底盘中最长且最重要的零件是车架纵梁,。在商用车车架纵梁检测时一般都会借助卡尺、盒尺等工具。但是这种测量方式准确度低,检测时需要很多人工帮助,检测时间较长且影响后续工作。在此背景下,研究人员需寻找一种准确率较高的测量方法来帮助检测人员进行测量。本文通过分析商用车车架纵梁产品特点,确定合适的检测方法,为纵梁尺寸的精准度提供帮助。

关键词:商用车车架纵梁;检测;方案

中图分类号:U463.32 文献标识码:A 文章编号:2096-6903(2019)03-0000-00

1 商用车车架纵梁

1.1 商用车车架纵梁材料和工艺

一般商用车车架纵梁的材料主要以低合金钢为主,有时直接用槽钢冲压成型,加工时主要分成两类:(1)先加工孔后成型;(2)先成型后加工孔。成型的时候有单面折弯型和双面折弯型两种,一般单面折弯型会用大型折弯机完成,双面折弯型主要用大型压力机来完成。此外加工口的方法也有很多种,但最常用的有3种方法:(1)钻孔型:在操作的时候可以由数台摇臂钻床来完成;(2)冲孔+钻孔型:在主梁的钻孔和加强梁腹板孔加工的时候可以由数控冲孔压力机来完成。(3)冲孔型:可以用数控冲孔压力机完成。在U型梁上加工孔的时候也可以用3种方法来加工:(1)钻孔型:可以用三面数控钻孔生产线或者是工件回转式单面数控钻孔生产线加工;(2)冲孔+钻孔:腹板孔加工的时候可以用冲孔生产线来完成。(3)冲孔型:可以用冲孔压力机来进行加工。

1.2 商用车车架纵梁结构特点

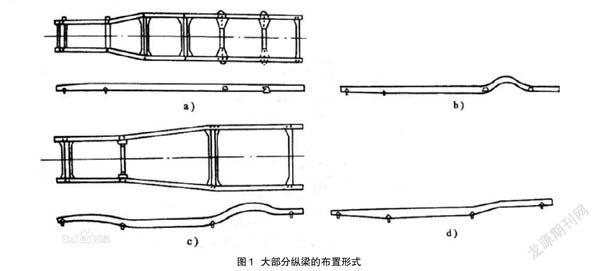

在整个汽车部件里最重要的承载部件是车架,而车架里面最重要的零件是车架纵梁,纵梁对汽车有承载的作用。纵梁大部分都是由低合金钢板冲压而成,不同的汽车纵梁的布置大部分都不同,如图1所示是大部分纵梁的布置形式:

1.3 纵梁的作用

汽车前纵梁相当于车的骨架,主要是两根两边的纵梁组合而成,车辆的纵梁前方是吸能区,发生碰撞的时候会产生溃缩,就算修复之后也比较容易看出来,所以排查事故的时候排查的重要区域就是纵梁,并且以前纵梁为主。

汽车在发生碰撞事故的时候起到吸能作用的就是前后纵梁,纵梁能够通过压溃和变形吸收一些碰撞的能量,后纵梁虽然承担的吸能压力比前纵梁小,但是在发生追尾事故的时候其同样变为主要的能量吸收主力。纵梁构建在设计的时候需要控制弯曲变形量,这样才能让纵梁吸收能量达到最满意的效果。

2商用车车架纵梁检测方案应用

商用车底盘车架的重要组成零件是纵梁,纵梁和横梁通过螺栓和铆钉进行连接,縱梁一般都是呈U型结构,腹面和翼面都有大小不一的孔,孔的主要作用是用来整车零件或者是总成的安装。纵梁中孔位加工之后的精度会影响其安装精度,由此可见,纵梁的精确度对整车质量的影响非常重要。

通过数控冲的方法对纵梁里所有孔进行加工,加工的时候按照纵梁图纸编制的冲孔程度,再用单液压和多液压对坯料进行冲孔,最后再通过板料运动把所有的孔冲破。但是研究发现现有检验方法存在非常多的缺点,因此需要研究出一套检测精准度高的方案来满足发展需要。

3 商用车车架纵梁检测新方案

商用车车架纵梁检测方案在设计时主要测量U型梁和平板梁腹面数控冲孔工序之后孔位的精准度,测量的长度大概在4000~12000mm,宽度为200~400mm,厚度4~12mm。

商用车车架纵梁冲孔工序检测项目包括:孔间距、孔边距、孔径识别、孔的数量。商用车车架纵梁检测系统主要由传动机构、测量设备、软件系统等组成。在测量的时候需要在测量平台上进行,测量平台的长度大概在12m左右,纵梁放在平台之后首先进行定位,保证纵梁和腹面在同一平面上。传动机构主要的作用就是固定检测设备。固定之后通过在导轨上进行移动的方式来完成测量工作。

研究时人们发现了一种新型测量设备,这种设备就是激光传感器设备。激光传感器测量设备设计的系统主要是通过激光传感器来发射光束扫描特征,发射出的激光束能够识别可见光波,通过激光传感器发射出来的光在CCD上进行成像,根据成像位置获得需要测量的空间位置。最后根据激光反射原理得到纵梁孔位和平面上面检测信息。激光传感器的工作原理就是首先把纵梁放置在检测平台上,固定之后传感器会发出一个信号,信号会根据导轨进行移动,高速线阵CCD摄像机在根据激光信号的扫描结果把扫描的结果传输给计算机,计算机通过分析结果就能够知道整个纵梁的全景图像,并且精准的计算出装配孔的尺寸和位置精度及数量等信息。

在编制检测程序时可参照每个纵梁孔位的信息和尺寸进行编制,检测系统里面储存了很多的纵梁数据,系统在检测的时候会依次对纵梁进行测量,每次测量之后再次对比产品数据,通过对比显示出检测结果,如果出现缺孔现象或者是尺寸超标现象则马上出现警报,并进行记录,通过该方法能在后期将这些数据进行相应的统计,最后根据统计总结出测量结果。

商用车车架纵梁里面的U型纵梁和平板纵梁在测量时都可以采用全自动测量方式进行,通过测量的结果能够知道纵梁孔是否达到要求,并保证后续车架的装配质量,此外测量结果还能反应出数控设备加工的准确度,最终给维修和保养的工作人员提供帮助。

4 激光传感器检测方案的优点

首先在检测的时候能够实现自动化检测,自动化的检测方式比人工检测更加准确,并且柔性化程度更高。其次在检测纵梁过程中能保证工作效率,能够满足大批量生产的要求。激光传感器测量的结果精准度能够达到0.04mm之间,综合被测零件定位误差和支架运行误差之后精准度还能提高到0.2mm左右。最后自动测量系统能够对测量的数据进行分析,分析之后的结果及时记录,通过记录准确的确定纵梁孔位精度的数据波动。

5 商用車车架纵梁激光传感器检测方案的具体步骤

商用车车架纵梁检测时需要根据纵梁的工艺进行测量,在测量时需要随机进行,测量之前先把被测量的纵梁零件号输入到计算机中,再调取对应的检测程序:

(1)完成纵梁冲孔之后用天车把检测的设备调入检测平台中,在把检测的设备进行定位处理,定位之后检查是否牢固。(2)根据纵梁零件的编号选择相应的程序进行检测,检测的时候需要沿导轨在纵梁上进行运动,通过运动扫描纵梁的孔位。(3)检测设备扫描完成之后,在沿着导轨运动的轨迹回到检测系统的原点,在利用天车把检测完成的纵梁吊起之后放在储存区域,整个检测过程完成。(4)检测系统在根据扫描之后的结果和被测的零件数据进行对比和分析,最终找到被测孔位的位置并得出偏差的报告值。

6 结语

本文通过分析车架纵梁的特点和新型激光检测方案的具体操作过程,研究发现这种检测方式能够准确的得出检测结果,并且检测结果对维修人员有非常大的帮助,精准的检测结果能够在以后生产车架纵梁时保证车架纵梁的质量,让生产工艺变得更加智能化和信息化,使汽车质量得到质的飞跃。

参考文献

[1] 刘武.机器视觉技术及其在汽车制造质量检测中的应用[J].汽车实用技术,2018(20):75-76.

[2] 王华,高金刚,张爽.基于RBF的汽车纵梁加工质量检测系统研究[J].长春工程学院学报(自然科学版),2010,11(3):63-67.

[3] 李月晶,赵建闯,马东雄.基于特征的模板匹配在汽车纵梁装配孔自动检测中的应用[J].机床与液压,2008(12):132-133.

[4] 门玉琢,王华,高金刚,张爽.基于机器视觉的汽车纵梁工艺孔在线检测方法[J].长春工程学院学报(自然科学版),2012,13(4):31-32.

[5] 董振华.卡车车架纵梁冲孔模间隙的确定[J].锻压技术,2010,35(5):118-120.

[6] 洪沁.工程机械车架强度计算和试验[J].浙江工程学院学报,2003,20(3):184-188.

收稿日期:2019-06-12

作者简介:郭文波(1990—),男,广东广州人,本科,助理工程师,研究方向:计量检测。

Research on Commercial Vehicle Frame Side Beam Inspection Scheme

GUO Wenbo

(Guangzhou Institute of Metrology and Testing Technology, Guangzhou Guangdong 510700)

Abstract: The longest and most important part in the chassis of a commercial vehicle is the frame side member, and all the parts inside the chassis are on the side member. Both side beam frames and middle beam frames in cars contain longitudinal beams. In the previous commercial vehicle frame longitudinal beam inspection, tools such as calipers and box calipers were usually used for auxiliary measurements. However, the accuracy of this measurement method is relatively low, a lot of manual assistance is needed when testing, and the testing time is very long, which affects future work. In this context, researchers need to find a high-precision measurement method to help inspectors perform measurements. This article analyzes the characteristics of commercial vehicle frame stringers and determines the appropriate testing methods to help the accuracy of stringer dimensions.

Keywords: commercial vehicle frame longitudinal beam; inspection; scheme