一起110kV电缆终端漏油缺陷原因分析及处理

贺伟 李定宁 肖健健 徐研

摘 要:本文主要对广州地区发生的一起110kV电缆瓷套终端漏油事件进行分析。首先阐述这起事件发生的背景及具体缺陷,然后从工艺设计、施工质量等方面分析漏油的原因,最后提出防止此类缺陷发生的建议,以期为相关学者的研究提供借鉴。

关键词:瓷套终端;漏油;缺陷;原因

中图分类号:TM755 文献标识码:A 文章编号:1003-5168(2019)31-0126-04

Analysis and Treatment of the Cause of Oil Leakage

Defect in 110kV Cable Terminal

HE Wei LI Dingning XIAO Jianjian XU Yan

(Guangzhou Power Supply Bureau Co.,Ltd.,Guangzhou Guangdong 510310)

Abstract: This paper mainly analyzed the oil leakage of 110kV cable porcelain bushing terminal in Guangzhou. First of all, the background and specific defects of the incident were described. Then, the causes of oil leakage were analyzed from the aspects of process design and construction quality. Finally, suggestions were put forward to prevent such defects, in order to provide reference for the research of relevant scholars.

Keywords: bushing terminal;oil leakage;defect;causes

1 事件背景

2014年5月,电缆运行人员在日常巡视过程中发现,110kV XX #39电缆终端塔头A相电缆尾管部位发现有绝缘油渗漏情况(见图1),且漏油量较大,尾管上方、电缆外护层上都是油迹。由此,工作人员推测瓷套终端的密封功能可能失效,瓷套管内绝缘油大量流失,绝缘性能下降,已严重影响该瓷套终端的安全运行,因此必须尽快安排停电进行消缺处理。发生事故的110kV电缆的基本资料如表1所示。

2 制订初步处理方案

根据漏油情况,电缆运行班组制订了初步检修方案,

具体如下:①拆除缺陷相A相尾管,检查漏油情况;②拆除三相上部金具,测量并记录硅油表面距离套管顶部的尺寸,判断其他两相漏油情况;③移除故障相瓷套管,放干硅油,清洁现场环境和多余油迹;④核对关键部位尺寸,分析漏油原因;⑤对故障相进行吊装套管,倒入硅油,做好密封。

3 缺陷相分析

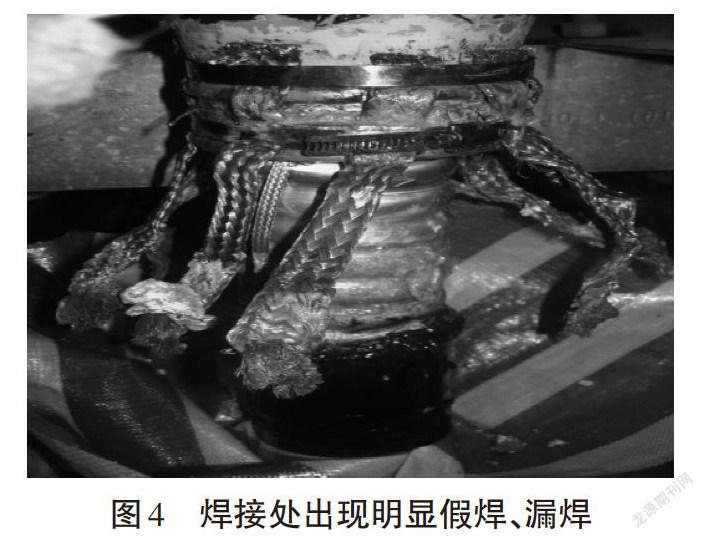

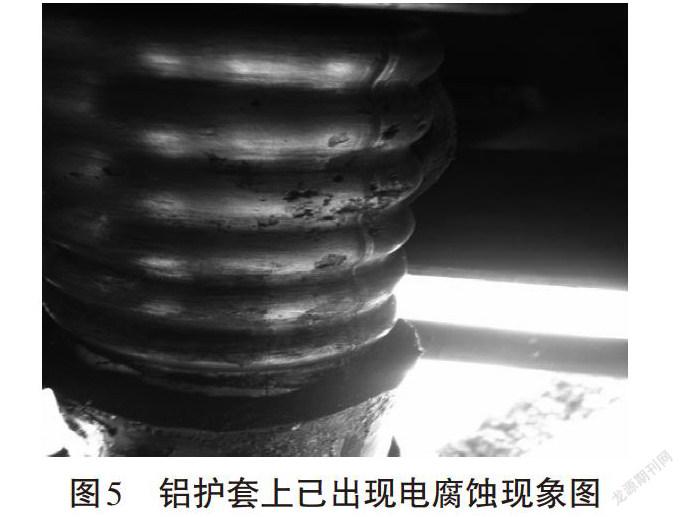

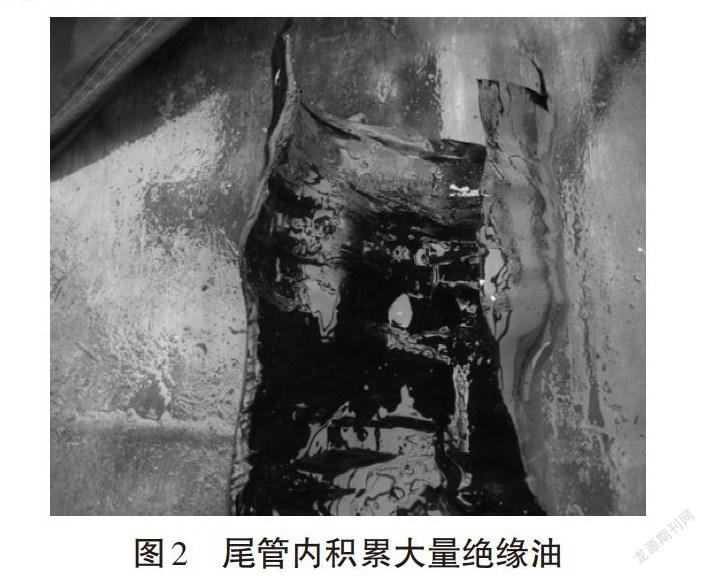

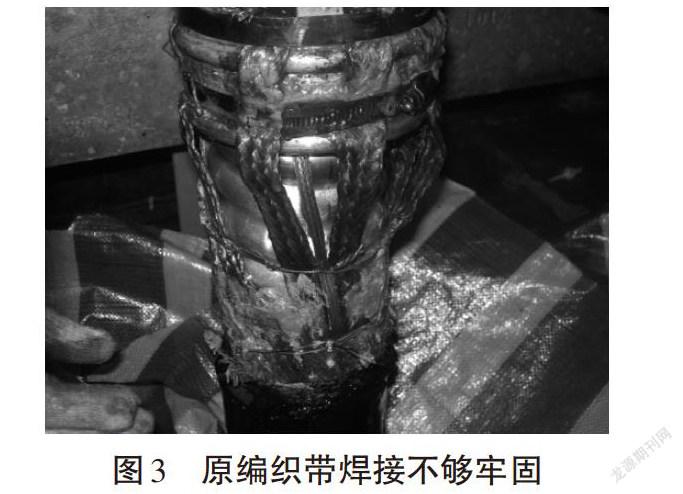

第一,打开尾管,发现尾管内积累大量绝缘油(见图2),并发现编织袋未能较好地焊接在铝护套上(见图3),存在假焊、漏焊现象(见图4),因此使铝护套上产生了电腐蚀(见图5)。

第二,检查密封底盘油嘴封帽,发现油嘴干燥,可见该处不是造成本次漏油的原因。

第三,打开尾管后,发现密封底盘底部绕包的带材上存在油渍(见图6),由此怀疑尾管内的绝缘油从此处渗出;剥去此处带材,并用纸巾及保鲜膜包裹后,经过1h的观察,发现纸巾上积有油渍(见图7),此时可基本判断绝缘油由密封底盘内壁渗出[1]。

第四,打开A相上部金具,测量顶盖距离线棒顶部尺寸为155mm,而B相和C相的相对尺寸为163mm和173mm。由于各相瓷套管的尺寸不可能相差如此大,由此怀疑施工工艺上存在不规范的情况。

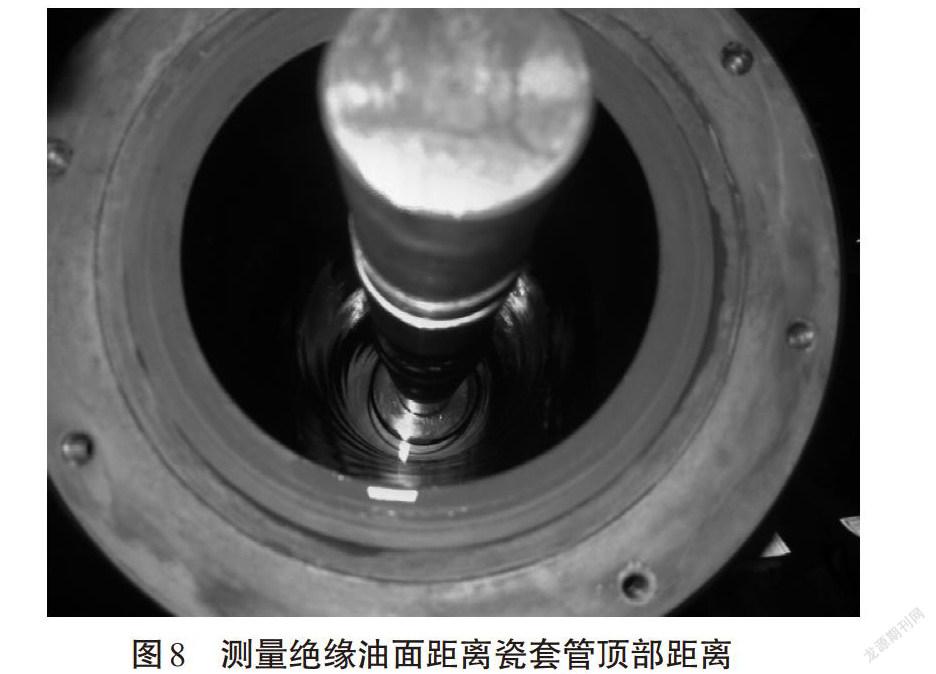

测量导体接线棒的顶部向下到基准面的距离为1 755mm,也不满足工艺[H+L]+215=1 763mm的要求。其中,[H]为支撑绝缘子的高度(尺寸为148mm),[L]为瓷套管的高度(尺寸为1 400mm)。测量绝缘油表面距瓷套管顶部的尺寸为1 326mm(见图8),在20℃下,套管上法兰面距离硅油表面的工艺要求尺寸为90mm,表明瓷套管内绝缘油已基本漏完。

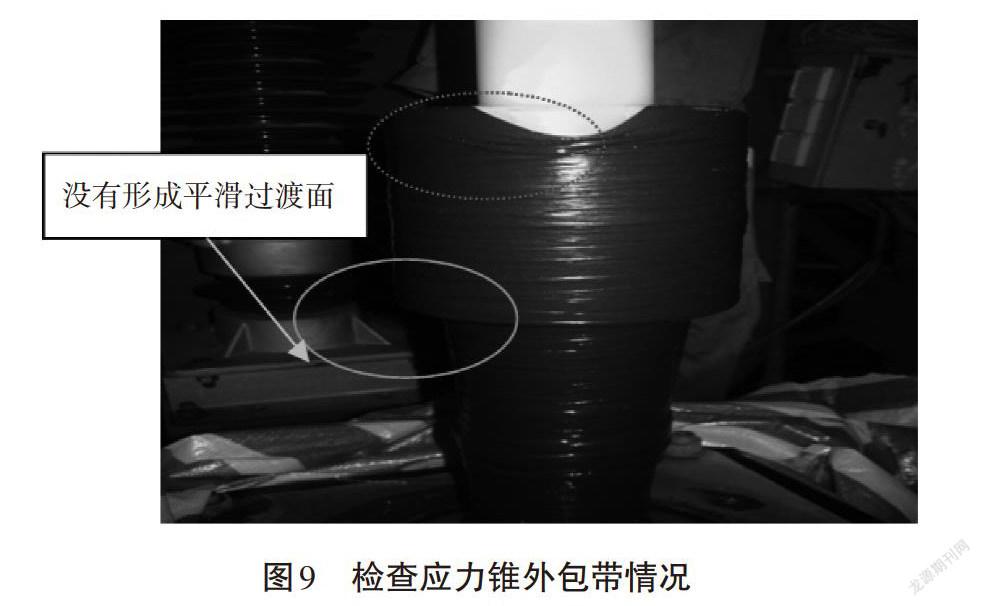

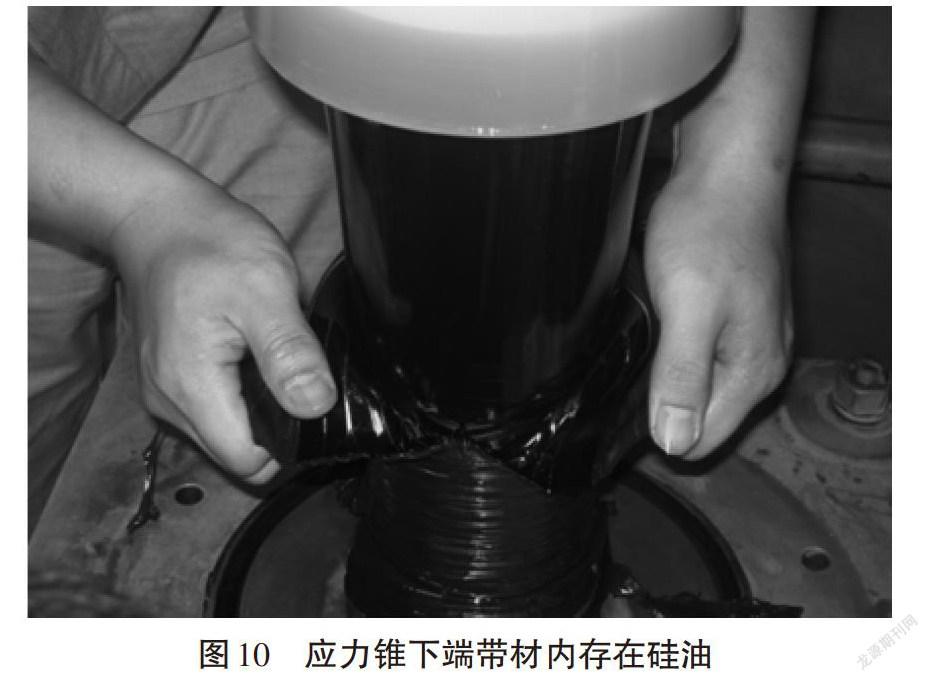

第五,移除瓷套管,发现应力锥绝缘顶部的带材存在向下翻皱的情况(见图9),这由安装附件时施工人员疏忽将瓷套管磕碰应力锥导致的,而且在应力锥平斜交界处缠绕的半导电带没有形成平滑过渡面。将应力锥下端的带材进行解剖(见图10),发现硅油已经渗入带材内表面(见图11),怀疑硅油已经过图中虚线区域的缺口渗入至带材内表面。

再往下进行解剖,发现密封底盘顶部的带材出现褶皱(见图12)。判断为带材受到拉伸,向下受力变形后出现裂缝,不能很好地起到设计原有的密封作用,所以硅油容易经带材变形处往下渗漏。

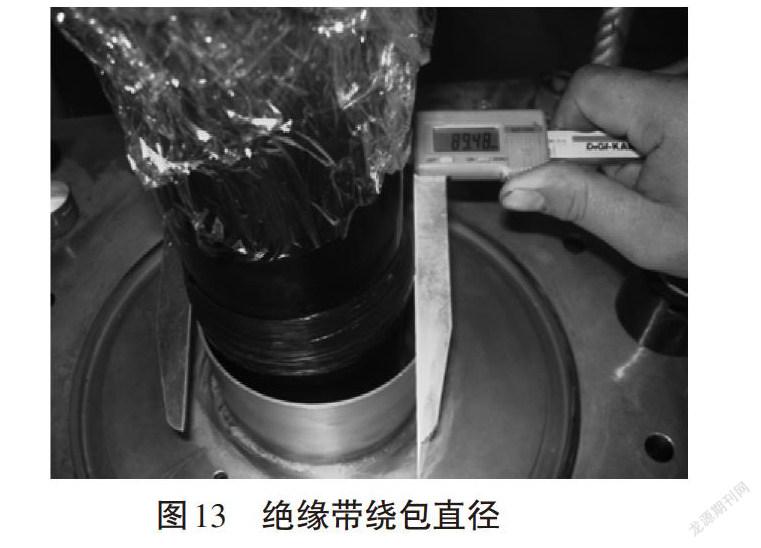

第六,使用卡尺对密封底盘法兰表面以上115mm内绕包带材后进行测量发现其直径为103mm,不满足工艺110mm的要求,剥去应力錐上带材;基准面以上(H+55)mm~(H+80)mm内带材绕包后的直径为89.48mm,也不满足绕包后的直径小于密封底盘上口内径1mm(即95mm)的工艺要求(见图13)。

第七,将电缆向上调整后,可以看到铝护套断口的带材绕包过于简单,剥开此处带材,可以明显发现半导电缓冲带上有绝缘油的痕迹,因此,可基本判断大量绝缘油通过波纹铝护套向下渗漏。

4 漏油原因

4.1 常见的漏油原因

常见的漏油原因主要有以下几方面:①密封底盘油嘴封帽安装不到位或封帽内胶垫发生变形,不能起到止油的作用;②密封圈发生塑性变形或存有杂质,形成漏油通道,且尾管密封不严;③施工人员未严格按照工艺要求包绕带材,绝缘油通过带材渗出,且尾管密封不严。

4.2 本次漏油原因

本次漏油主要是由施工造成的。由于施工人员未严格按照安装工艺要求施工,引起带材密封失效,进而导致漏油情况的出现。主要体现在以下几方面。

4.2.1 绕包带材尺寸不符合工艺要求。①从基准面向上量取(H+55)mm,此处往上80mm范围内绕包绝缘带的绕包尺寸不符合工艺要求(要求尺寸為小于密封底盘上口内径1mm,即95mm,现场测量的尺寸为89.48mm);②从密封底盘上表面往上量取115mm范围内的绝缘带绕包尺寸也不符合工艺要求(要求尺寸为110mm,现场测量的尺寸为103mm);③从密封底盘下口处向上量取25mm,包绕绝缘自粘带,现场测量的此处上下不到15mm。

4.2.2 绕包带材过于随意。①铝护套断口没有用防水带进行处理,导致大量绝缘油流入铝护套内部;②应力锥平斜交接处绕包带材没有平滑过渡,不能起到良好的密封作用。

4.2.3 施工人员施工不规范。①吊装终端瓷套管时,由于施工人员疏忽,导致瓷套管碰撞应力锥,使应力锥表面的带材出现翻褶现象;②施工人员在电缆本体上带材绕包后调整过电缆,使带材受到拉伸而发生变形,从而出现裂缝,这也是本次漏油的主要原因。

正因为电缆本体上多处带材的绕包都不满足工艺要求,漏油通道也可能不是唯一,但笔者认为,瓷套管中绝缘油主要经过带材变形处的裂缝往下渗漏,然后经过自粘带与密封底盘的空隙继续向下渗漏,最终渗入波纹铝护套内和尾管内。

5 建议

从上述分析可以得出本次电缆缺陷是由施工引起的,施工质量的好坏是决定电缆是否安全运行的关键因素之一。因此,必须加强对入网人员资格的审查,强化对施工过程的管控,以有效保障电缆安全运行。针对本次漏油事件,笔者提出以下三点建议。

5.1 对内加强施工质量意识与技能培训

组织员工对不同的缺陷问题进行分析学习,提高输电所员工分析问题、解决问题的能力,并提高其施工质量意识;同时,对电缆技能要求进行强化培训,从理论和技能上同时入手,提高工作人员的综合水平,减少缺陷发生概率。

5.2 对外加强施工质量

增强对施工队伍的管理,加强施工队伍的质量管控意识,减少施工工艺数据造假和随意更改施工工艺的现象。加强电缆附件安装现场管理,施工过程中,工作人员要严格按照工艺要求进行操作,电缆附件组装必须由专人进行全面检查。

5.3 建立一套完善的施工管理机制

严格按照广州供电局《高压电缆施工准入制度》进行施工质量管控;电缆附件安装人员必须持证上岗;对附件安装的重要部位、关键点必须加强质量控制;加强责任管理制度,在安装的电缆头上“署上名”,做到“谁施工,谁负责”[2]。当线路不断增多时,只有建立一套完善的机制,才能保证电缆附件的安装质量满足运行要求。

参考文献:

[1]赵常威,, 李森林,, 程登峰, 等. 一起110 kV电缆中间接头故障分析[J]. 安徽电气工程职业技术学院学报, 2017(1):55-57.

[2] 吴倩, 刘毅刚. 高压交联聚乙烯电缆绝缘老化及其诊断技术述评[J]. 广东电力, 2003(04):3-8.