基于Witness的服装缝制生产线优化

李斌

摘 要:根据多品种、小批量的服装缝制生产线的特点,利用Witness软件建立对应的离散事件系统模型,对设备、人员、工艺、物流、自动控制系统、在制品等进行综合调配,通过模型发现生产系统中存在的瓶颈工序,并进行验证。通过对模型数据进行分析,优化后的生产线有效改善了传统生产线的瓶颈工序,降低在制品积压,提高总体产量。

关键词:Witness;离散事件系统仿真;服装缝制生产线

中图分类号:TB114 文献标识码:A 文章编号:1003-5168(2019)31-0041-03

Optimization of Garment Sewing Lines Based on Witness

LI Bin

(Zhongyuan University of Technology,Zhengzhou Henan 450007)

Abstract: According to the characteristics of multi variety and small batch garment sewing production line, the corresponding discrete event system model was established by using the witness software, and the comprehensive deployment of equipment, personnel, process, logistics, automatic control system, work in progress, etc. was carried out. The bottleneck processes existing in the production system were found and verified by the model. Through the analysis of the model data, the optimized production line effectively improves the bottleneck process of the traditional production line, reduces the backlog of work in progress, and improves the overall output.

Keywords: Witness;discrete-event system simulation;garment sewing lines

目前,服裝款式更加多样、材料科技含量更高、设计宣传更加个性化等使竞争态势日趋激烈。在该背景下,多品种、小批量的生产方式成为服装企业的主要发展渠道。多品种、小批量的服装生产模式有其独特的运行特点:一方面,产销灵活,不受库存压力影响,企业轻资产运营,更有利于调整方向;另一方面,灵活的经营生产方式,注定其拥有更强的满足市场需求的能力,在瞬息万变的市场环境中,拥有更为广阔的生存空间。

我国包括服装产业在内的轻工业体系,随着改革开放同步发展,形成了自身完备的加工系统。但是,随着科技尤其是信息技术的不断发展,服装产业面临诸多挑战:①对加工过程缺乏监控,物料消耗、人员配置、工序能力等实时信息无法有效传递到管理层,员工有效生产时间仅占总工时的60%~70%;②管理层对一线状态缺乏了解,又导致其不能及时掌握一线生产动态,对订单进度监管缺失,订单逾期率升高,多品种换线操作难度加大;③除订单逾期成本外,现场管理成本也因资源错配得不到纠正而不断加大[1]。

1 服装缝制流水线

多品种、小批量生产模式的主要目标是避免逾期与控制次品率,尤其是控制订单逾期成本。在不断变换的市场需求面前,交货期必须控制在较短时间内:一是试产批次及时交货;二是全订单交货期可控。对服装企业而言,这意味着其要具有高效的管理、流畅的信息及快速换模的能力。

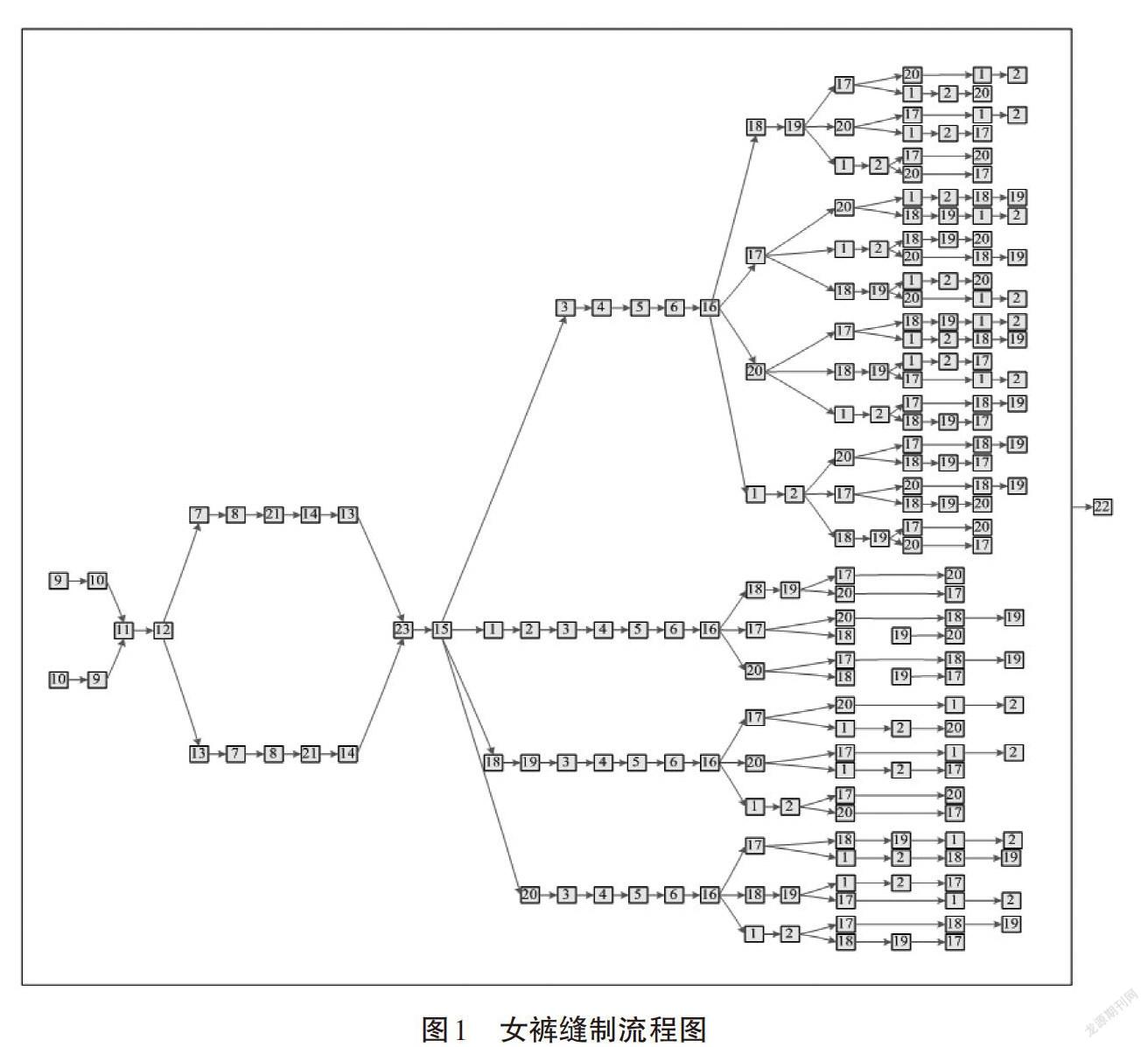

以裤装缝制生产线为例,虽然名义上是流水线作业,但在实际生产过程中,存在大量的工序回流、人员不整、一机多用等情况,从而严重影响加工效率,也使得针对新款产品的排产难度大大提高[2]。女裤缝制流程如图1所示。

针对缝制生产线的上述特点,在模型初始化过程中,设定各工序均为1台机器设备,使制品在流水线中离散传送,设备为传送带。在原始模型中,没有设定机器故障率,并且忽略了加工过程中的次品情况。

2 Witness仿真模型

由于服装生产系统具有行为的随机性、组织结构的复杂性等特征,对其进行工序调整时,常常依赖班组长的个人管理经验,并且无法及时查看调整后的新流程方案如何运行。Witness仿真软件由于其独特的流程仿真动态演示、良好的交互特性、多种仿真结果的报表和图示及层次建模策略等特征,为服装企业取得装备与流程设计优化、提高资源运行效率、减少在制品库存、缩短上市时间、提高产量、缩短换线响应时间等收益提供了更大的可能性。

2.1 细节设定

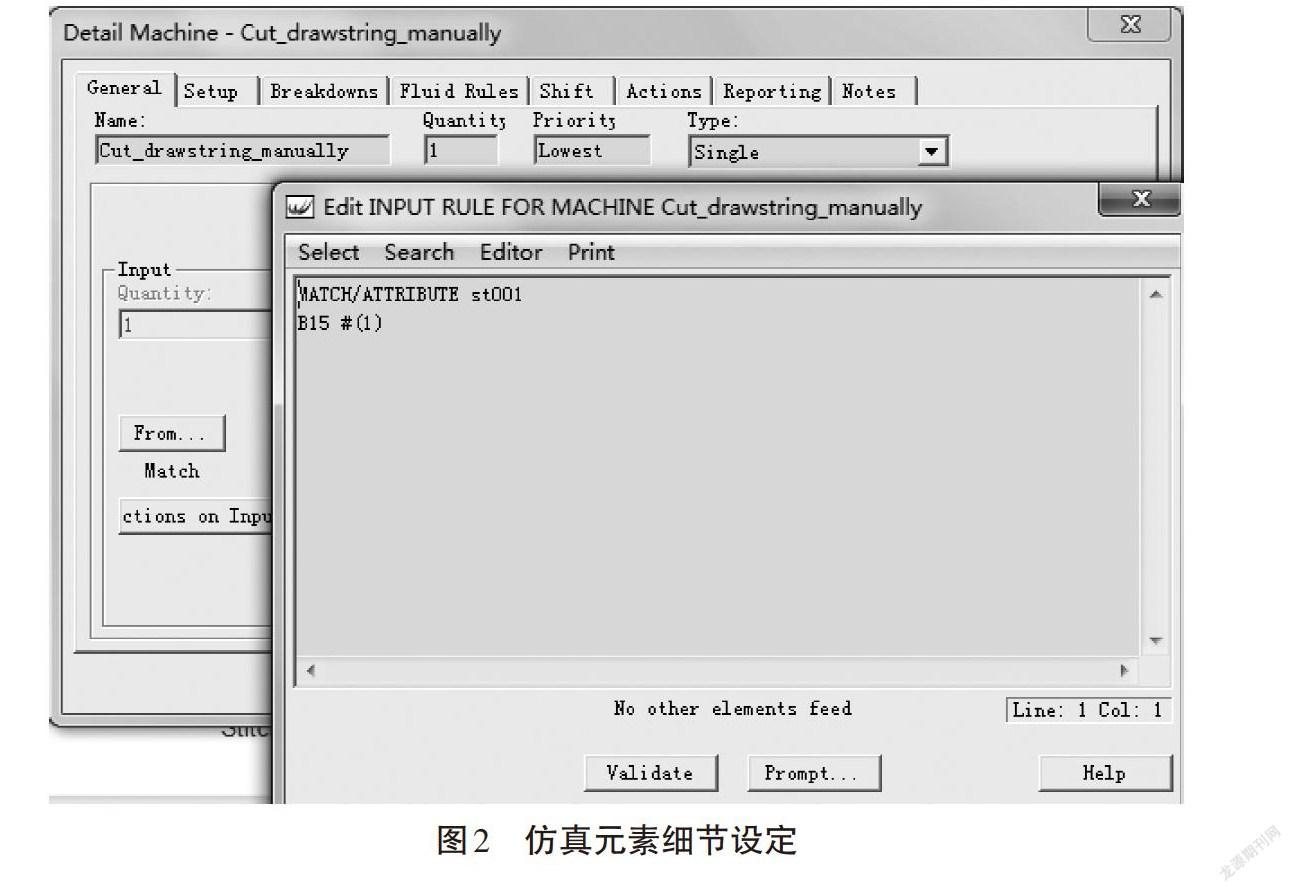

在缝制生产线建模过程中,工序回流一直是一个无法回避的难题。解决办法是采用给Part元素添加属性的方式,即在某一工位加工过后,其初始属性值将发生改变,在后续工序中再次回到此工位时,新的属性值将被识别,从而在加工完毕后进入新的工艺阶段[3]。具体设置见图2。

2.2 模型建立

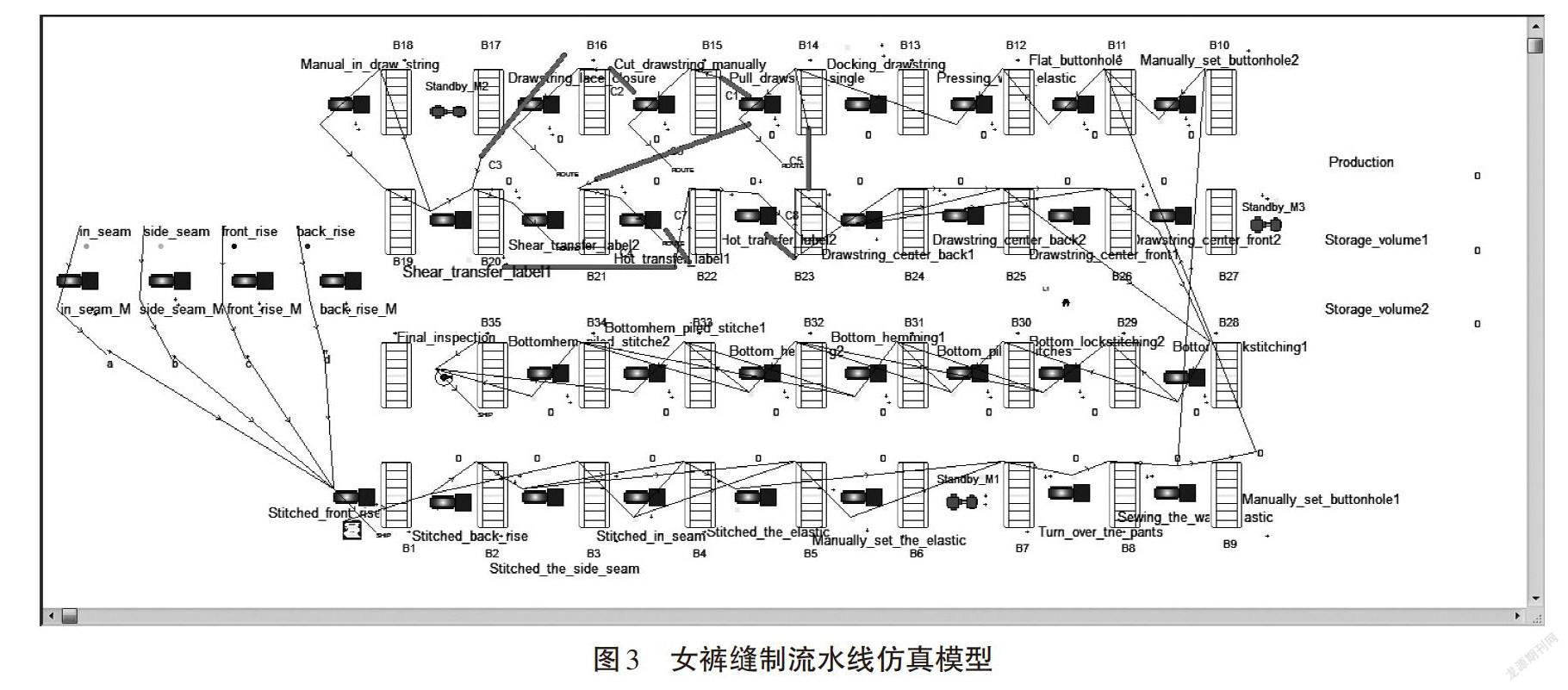

依据现有数据和工艺流程,在Witness中建立如图3所示的模型。

3 仿真运行及结果分析

仿真运行一个工作日(8h工作制,即480min),得到一系列实验运行数据,从中选取7道关键工序的机器加工数据,并与完成工作量进行对比,发现设备利用率不尽相同。其中,Manual in draw string工序的设备利用率达到了100%,表明其是整条流水线上的薄弱环节,超出工人或设备的可承受工作量,而且一定会成为该车间的瓶颈工序。一旦该工序出现故障,将极大地影响整条生产线的进行。而Flat buttonhole工序的机器忙率仅为37.26%,这表明如能对关键瓶颈工序进行有效调整,会使整条生产线的产能有较大提高[4]。

进一步分析局部几台机器加工零件后离开的缓存区的数量(No. Total Out),可以看出其对应机器生产能力的大小。其中,缓存区B7和B8的部件完成数较大,均接近400件,表明在此之前并未明显出现瓶颈的工序,加工能力有保证。但到了后期缓存区B30和B32等对应工序的加工完成数量明显减少,进一步说明瓶颈工序出现在Manual in draw string等几道回流工序中。生产线当前的产能及工序能力,均可以从进入模型的Part元素数量得以反映,由于后期工序都是两个工作台同时加工,其模型给出的日加工能力为206件。接下来,通过对回流工序等瓶颈环节开展深入分析,解决中间环节长期排队的问题,则生产线日产能有望提升至600件左右。同时,单件产品通过该生产线的平均时间为33.56min,对比实际总加工时间9.93min可知,约70%左右的线上时长消耗在了排队、等待及回流工序中。

根据上述仿真实验结果,拟对瓶颈工序Stitched the side seam with 4 threads和Manual in draw string等进行调整,通过人员优化启用备用设备等方式,获得更为高效的人机配置方案。

改进后的方案总计增加投入平缝机3台和工人手工操作台3个,并调配后期工序的人员灵活处理,按照新方案重新运行该模型,运行时间同样为一个工作日,工作时间480min。从仿真结果可以得出,Flat buttonhole工序原有的37.26%的忙率已大幅提升到72.18%,获得了质的提升。整条生产线产能提高至581件/d,加工能力增加了1.8倍,工序间平衡度得到较为显著的改善,生产过程中产生的等待、堆积等浪费现象也得到有效缓解。通过对利用率较低的设备进行进一步优化,整条生产线产能尚有较大的提升空间。

4 结语

服装企业在经历产能扩张、工艺调整、现代化改造等较大规模革新时,通过采用现代化信息处理手段,可有效降低投资风险、提高潜在收益。通过利用Witness等多种离散系统仿真平台,对设备、人员、工艺、物流、自动控制系统、在制品等进行综合调配,通过模型发现生产系统中存在的瓶颈工序,在优化调整后进行模拟验证,从多个角度帮助企业完成既定生产目标,降低潜在风险,从而获得更加稳定持久的经济效益和社会效益。

参考文献:

[1] Lanner Group. Witness Technology for Knowing: Manufacturing Performance Edition Tutorial Manual [Z]. UK:Lanner Group Ltd,2007.

[2]王宇宏.基于IE量化技术的针织服装生产线编成效率评价[J].辽东学院学报(自然科学版),2017(3):215-220,223.

[3]葉丹.基于生产线平衡的服装裁床车间生产组织优化研究[J].企业技术开发,2014(36):35-36.

[4] Wayne C.Turner,Joe H.Mize,Kenneth E.Case.Introduction to Industrial and Systems Engineering,Third Edition[M].Tsinghua University Press,2002.