前脱脂纯棉水刺生产线的工艺研究

赵艳利

摘 要:本文介绍了前脱脂纯棉水刺非织造布的工艺配置和工艺特点,重点分析了前脱脂纯棉水刺非织造布的水刺机配置和压力配置情况。

关键词:前脱脂纯棉水刺生产线;工艺分析;工艺配置

中图分类号:TS174 文献标识码:A 文章编号:1003-5168(2019)32-0078-03

Research on the Process of the Front Defatted Cotton Spunlace Production Line

ZHAO Yanli

(Hi-tech Heavy Industry Co., Ltd.,Zhengzhou Henan 450053)

Abstract: This paper introduced the technical configuration and process characteristics of the front degreased cotton spunlace nonwoven fabric, and focused on the analysis of the spunlace machine configuration and pressure configuration of the front degreased cotton spunlace nonwoven fabric.

Keywords: front degreasing cotton spunlace production line;process analysis;process configuration

現代非织造工艺技术起始于19世纪70年代,1878年英国William Bywater公司制造了世界最早的针刺机,20世纪70年代,美国公司研发出了水刺法非织造布技术[1]。水刺法非织造布主要应用于医疗卫生和一次性擦拭用品等领域,常规的有手术衣、手术罩布等,手术衣的基本要求就是防菌性。目前,纯棉水刺无纺布工艺主要分为前脱脂工艺和后脱脂工艺两种,前脱脂工艺主要原料是把原棉经过处理制成脱脂棉,经开松梳理水刺等工序生产的成品,后脱脂工艺是以原棉为材料经过开松除杂、梳理、水刺等工艺制成布卷,然后进行脱脂[2]。下面主要介绍采用脱脂棉为主要原材料的前脱脂纯棉水刺生产线。

1 前脱脂纯棉水刺生产线主要工艺参数

产品方向为:卫生材料用水刺非织造布。原料为脱脂棉。成品幅宽≤3 200 mm。产品面密度为30~120g/m2。产品面密度偏差CV值≤5%。卷绕速度为120m/min(频率50Hz)。

2 工艺流程

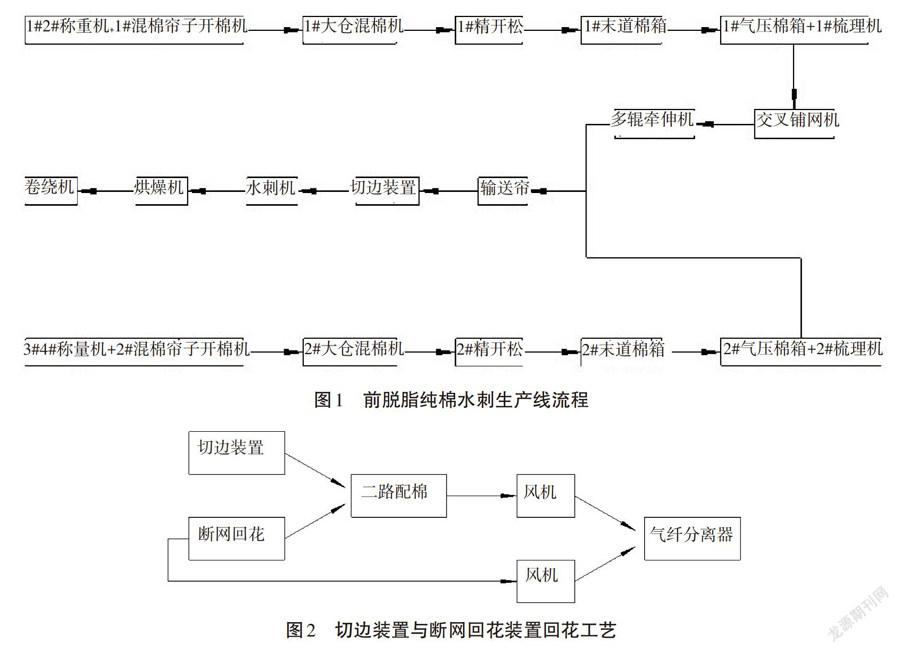

如图1所示,前脱脂纯棉水刺生产线具有流程简单、产能高和自动化程度高等特点。脱脂棉纤维经开松简单除杂后梳理成网、水刺加固和烘干卷绕工序后卷成布卷。前脱脂纯棉水刺线流程配置

2.1 主流程

前脱脂纯棉水刺线主流程为:①宽幅喂棉称量机×2→混棉帘子开棉机→输棉风机→桥式吸铁装置→金属火星重杂物三合一探除器→气纤分离器+宽幅大仓混棉机+精开棉机→气纤分离器+末道开棉机→风机支架→输棉风机→桥式吸铁装置→火星探除器→气压棉箱喂棉机+宽幅高速梳理机→交叉铺网机→型多辊牵伸机→③;②宽幅喂棉称量机×2→混棉帘子开棉机→输棉风机→桥式吸铁装置→金属火星重杂物三合一探除器→气纤分离器+宽幅大仓混棉机+精开棉机→气纤分离器+末道开棉机→风机支架→输棉风机→桥式吸铁装置→火星探除器→气压棉箱喂棉机+宽幅高速梳理机→③;③中间输送帘装置→断网回花装置→切边装置→辊筒+平台式水刺机→轧车→圆网烘燥机→在线检测装置→自动卷绕机。

2.2 道夫吸边、切边及断网回花装置的回花系统

道夫吸边、切边及断网回花装置的回花系统其流程分别为:1号梳理机道夫吸边的回花→气纤分离器(安装于1号大仓混棉机的顶部);2号梳理机道夫吸边的回花→气纤分离器(安装于2号大仓混棉机的顶部);切边装置的回花+断网回花装置的回花→两路配棉器→输棉风机×2→气纤分离器(安装于1号W1092B-200大仓混棉机的顶部)。切边装置与断网回花装置回花工艺如图2所示。

3 工艺分析

此水刺法非织造布的生产过程是经过开松、梳理成网、水刺和烘干卷绕等工序直接生成成品,水刺法纯棉非织造布工艺加工出的产品在强度及织物外观等性能方面比其他原料加工出来的非织造布更为优越。相比于后脱脂工艺,前脱脂工艺技术流程简单,占地面积小,成品表面质量更好,化学残留少。该工艺配制具有以下特点。

此工艺采用的是2台梳理机+1台交叉铺网机的成网系统,如图3所示。1#梳理机+交叉铺网机的配置不仅可以对棉网进行换向,还可以改变纤网的纵横强力比,交叉铺网机出来的棉网较厚。此工艺配制了多辊牵伸机,可使不同规格的纤网达到所要求的纵横向纤维排列比例,充分提高梳理机、交叉铺网机的生产能力。2#梳理机的配置可以补偿经牵伸机牵伸过的棉网的瑕疵,同时提高产量。

水刺系统主要包括三辊筒水刺机和水处理系统。水刺机主要采用“压网帘预湿+三辊筒+后平台”模式,机架采用框架式结构,稳定效果好。辊筒上采用镍网或不锈钢丝网,两种网可按工艺进行互换,具有较强的反射力度,缠结效果好,可生产不同克重和不同风格的水刺布。

水刺头采用不锈钢材料,并采用水压密封形式,共有11个。入网平台设1个压网帘预湿和1个预刺工位;第一辊筒上设1个起网和2个水刺工位;第二辊筒上设3个水刺工位;第三辊筒上设3个水刺工位;后平台设2个水刺工位、1个脱水工位,并设置1个预热工位。水刺头可按工艺需要安装于转鼓或平台处。水刺头的压力配置如表1所示。

水刺抽吸口的控制阀一对一,便于控制。辊筒外网采用不锈钢丝网或镍网,托持网为钢板冲孔网结构。第一只辊筒采用镍网,透气率为13%~14%;第二只辊筒采用镍网,透气率为8%~9%;第三只辊筒采用镍网,透气率为8%~9%;另配小珍珠镍网一只。抽吸辊筒的抽吸腔加大,硬聚氯乙烯撑板的高度减小,抽吸口呈梯形状。

进口水针板有12件,[Φ]0.12mm单排孔有9件,[Φ]0.3mm单排孔有2件。水刺机入网侧配置隔水罩及回水装置,操作侧配置钢化玻璃推拉门。入网配103目国产网帘,压网配50目网帘,后平台配22目打孔网帘和55目脱水网帘。

配置了天然气直燃的大直径圆网烘干机,采用了热风穿透烘干技术和不锈钢冲孔网外套不锈钢丝网结构,开孔率大,热风穿透力强,转鼓圆网热风均匀;整机采用交流变频调速技术保证同步;采用天然气直燃,效率高,能耗低;特殊的单元结构设计保证运转稳定;圆网直径达到1 900mm,比传统烘干机烘干面积增大;圆网传动及排湿风机均为变频控制,工艺调整方便。

4 外围配套和公用工程要求

厂房配置为100m×24m×10m(长×宽×高)。电力配套为380V/50Hz。气源为压缩空气(压力0.8MPa),耗气量约为2m3/h。关于水源,供水能力>20t/h,供水压力为0.3~0.5MPa。细菌<1 000个/mL,无藻类和霉菌,不含任何化学腐蚀剂;杀菌处理必须控制生物体(细菌、霉菌、藻类等)。浊度<2NTU,固体颗粒<2mg/L,最后级过滤精度<10μm,总硬度<150mg/L,pH值=6.5~7.5,氯化物<100mg/L,铁<0.10mg/L,硫酸盐<250mg/L,锰<0.050mg/L,硅(固体)为0mg/L。热源采用天然气直燃方式。开清、梳理设备需要非异型输棉管道和输风管道以及供热、供水、供气管道。生产线中各单元机与电控柜、操作台之间的连接线、电控柜与低配柜之间的连接线要符合严格要求。车间的排风、加湿、制冷系统要合理设计。

生产线设备及电气控制系统接地要求较多。一是本低压配电系统接地为TN-S系统。采用工作接地、保护接地、防雷接地、防静电接地共用接地装置的形式,接地电阻不大于1Ω。实测电阻不够时,补打接地极或添加降阻剂,本装置实施等电位连接。二是装置内接地干线采用40mm×4mm镀锌扁钢,在距地300mm处沿墙明敷,过门处沿地坪暗敷。装置内各层的接地干线均应与总电位联接端子箱PE可靠连接。三是接地支线均采用40mm×4mm镀锌扁钢沿地面或楼板暗敷。电缆桥架内敷设40mm×4mm镀锌扁钢,以确保电缆桥架可靠接地,每隔20m应与接地干线相连。在电缆沟内应敷设一根40mm×4mm镀锌扁钢,并与接地干线可靠相连接。四是装置内工艺设备、管道应根据工艺要求进行接地,可采用40mm×4mm镀锌扁钢与设备的接地板、接地螺栓连接或焊接在设备的地脚螺栓上。五是所有正常不带电的金属设备外壳、金属管道等均应可靠接地。钢平台、钢爬梯也应可靠接地,并应有不少于2条的接地支线与干线相连,平台上明敷40mm×4mm镀锌扁钢与设备接地点连接。六是凡正常不带电绝缘破坏时可能带电的用电设备的金属外壳、穿线保护钢管、电缆桥架、电缆金属外皮、金属支架等均应与接地线可靠连接。

5 结论

前脱脂纯棉水刺生产线开清系统配置简单,开清管路少,设备投资和厂房投资小,车间干净整洁。成品克重控制精准,布面質量好,无化学残留。此种工艺配置生产出来的水刺非织造布拥有较强的市场竞争力。

参考文献:

[1]言宏元.非织造工艺学[M].北京:中国纺织出版社,2009.

[2]柯勤飞,靳向煜.非织造艺学[M].上海:东华大学出版社,2010.