空调用直流电机轴承电腐蚀研究与应用

李磊 吴丛 李文涛 刘洋铭 刘超

摘 要:在使用过程中,家用空调直流电机会出现轴响问题。本文从轴响故障电机失效模式、失效机理、生产过程管控及检测方式可靠性等方面进行分析。同时,通过直流变频电机工作原理分析和不同条件下故障模拟复现,找出电机轴承存在的缺陷,并从电机本身可靠性着手,结合检测方式的创新与完善,提升直流电机的运行可靠性。

关键词:直流电机;轴承电腐蚀;端部感应电压;轴电流

中图分类号:TM33;TM925.12 文献标识码:A 文章编号:1003-5168(2019)32-0058-03

Research and Application of Electric Corrosion of DC Motor

Bearings for Air Conditioning

LI Lei WU Cong LI Wentao LIU Yangming LIU Chao

(Gree Electric Appliances, Inc.of Zhengzhou,Zhengzhou Henan 450001)

Abstract: In the process of use, the problem of shaft noise will occur in the DC motor of the household air conditioner. This paper analyzed the failure mode, failure mechanism, production process control and detection method reliability of the shaft response fault motor. At the same time, through the analysis of the working principle of the DC variable frequency motor and the fault simulation reproduction under different conditions, the defects existing in the motor bearings were found, and started from the reliability of the motor itself, combined with the innovation and improvement of the detection method, the operation reliability of the DC motor was improved.

Keywords: continuous current dynamo;electrocorrosion of bearing;end induced voltage;shaft current

直流電机目前被普遍应用在家用空调领域,基于其变频的优点,被更多地应用在高端家用空调机型上。随着生活水平和品质要求的提高,用户对空调噪声也有一定的要求。根据市场用户反馈,使用过程中出现了不同程度的噪声问题。

1 事件背景

据不完全统计,2018年至今,售后市场陆续反馈,某厂家电机在终端市场使用过程中存在噪声问题,主要集中在后轴承室内部。因此,笔者对多次反馈的同厂家编码电机同区域噪声异常进行调查分析和验证。

2 问题分析

2.1 故障旧件复核确认

对售后返回旧件进行重新装机验证(5台),试机时发现,电机后端盖有明显轴承噪声,装机验证5台,轴承噪声及位置基本一致。利用低电阻测试仪对退回电机外部接线片接触电阻进行测试,接地电阻均较大(125mΩ、150 mΩ、无穷大等),测试时时常出现不稳定、阻值跳动及无穷大等现象。

对接地电阻无穷大电机进行手工用力测试,结果发现,用力程度不同,接线片与后端盖存在时通时不通现象。接线片与后端盖接触不良,后端盖未完全压死接线片,才会发生时通时不通现象。使用螺丝刀下压接线片与后端盖接触位置,结果发现,接线片受外力影响会与端盖形成间隙。继续对电机拆解,测量注塑定子与接线片配合位的避空槽,标准值为0.5~0.55mm。实际测试发现,电机注塑定子与接线片配合位的避空槽为0.61mm。

同时,对上述电机进行拆解,利用三坐标对电机注塑定子止口、定子内径同心度及轴承室圆度进行测量(圆度0.01mm、0.05mm,同心度0.1mm、0.14mm),基本一致,未有明显异常。解剖发现,轴承室内部轴承内圈表面出现类似划痕,即轴承有受到外力挤压、摩擦等迹象。

2.2 异常轴承外观确认分析

对返回旧件进行确认,轴承内圈出现磨损,均匀出现在内圈外径,且手动转动有明显摩擦异响。根据售后回访,了解使用时间及反馈周期,该电机轴承并非生产初期及刚使用就发生此异常,用户均反馈在使用一个月左右后电机出现噪声异常。

根据上述方法对故障电机轴承磨损形状、受力方向及颜色进行判断,可初步排除以下相关引发噪声故障的隐患。一是轴承来料本身质量问题导致内圈受损。二是轴承内圈磨损可能为厂内安装过程中受非均匀外力挤压导致,轴承来料内部缺陷在入厂时和生产初期可以被发现并剔除,不会流入售后。三是轴承安装后在成品运输过程中发生微动磨损。该轴承噪声为后期安装运行后产生,并非初期运行时产生。假设故障噪声为成品过程运输造成,轴承内圈外径划痕应为轴向延伸,实际故障并非如此。四是轴承室内部缺油导致发热磨损。故障轴承内圈外径为点状不连续性直线划痕,非轴承室内缺油导致整体发黑变色磨损。五是轴承可能受电腐蚀影响,保持架内滚珠在流通电流作用下析出金属离子,导致滑道磨损[1]。

2.3 轴承电腐蚀机理初步分析

经过上述初步理论分析、假设验证及与售后旧件复核失效对比,排除轴承本身缺陷、安装外力划伤、运输过程微动磨损及轴承缺油等原因。目前已初步锁定为轴承受电腐蚀影响,保持架内滚珠在流通电流作用下析出金屬离子,导致滑道磨损。

根据目前无刷直流电机工作原理,利用PWM技术对脉冲信号宽度进行调制。直流无刷电机有PWM信号参与控制系统,改变磁场磁通量大小,不改变方向。根据楞次定律可知,注塑定子绕组内通过高频的电流,在其周围(定子绕组与注塑件、转子转轴两端与轴承外圈、前后铁壳端盖等)均会产生高频感生电动势[2,3]。上述周围部件之间,尤其是铁壳部件之间(轴承内圈与外圈、端盖铁壳等)产生的高频电动势,如果不及时消除,将会在此期间产生流通电流,导致轴承内圈外径金属离子析出,导致磨损。

正常情况下,轴承内、外圈之间由保持架内滚珠进行点对点支撑,很容易产生流通电流,导致类似尖端放电。在运转过程中,轴伸端部位存在均匀负载,非轴伸端径向受力不均匀,导致滚珠与轴承内圈击穿油膜产生流通电流,进而导致电腐蚀。

3 试验验证

考虑到以上涉及因素,影响感应电动势产生、消除的因素主要为:外部前后端盖连接接触电阻大小、高低转速、温度和负载大小等。

3.1 前后端盖接触电阻大小(接触电阻4.20mΩ、接触电阻无穷大)

接触电阻无穷大电机使用负载工装进行模拟验证,24h后出现类似售后反馈的轴承摩擦声,且利用示波器对端盖前后电压进行监控,发现端盖电压进行周期性放电(即通过内部进行放电)。接触电阻4.20mΩ电机目前已运行168h,未出现轴承声,且使用示波器监控前后轴承电压幅值很小且平稳(通过外部连接时刻放电,消除内外电势差)。

3.2 同样接触电阻无穷大电机的不同转速对比

调制600r/min电机进行试验,运行48h后出现类似后轴承噪声,且前后端盖放电周期明显。调制1 000r/min电机进行试验,运行36h后出现类似轴承噪声,前后端盖电压放电同样明显,且根据放电频率观察,此放电频次比低转速放电频次更快。

3.3 电机在不同温度环境下对接地电阻的影响

此方案目前试验较困难,试根据其失效机理,比较静态单体电机在不同温度下外部接地电阻的大小,进而侧面判定温度对轴承电腐蚀的影响。

对其单体3台试验电机进行测试,常温下,接地电阻分别为3.5mΩ、3.8mΩ及3.8mΩ,分别在45℃、55℃及75℃温度环境下放置2h,后对其测试,接地电阻分别为3.55、3.9及3.85mΩ。对比发现,不同温度前后的端盖间接地电阻受温度变化较小,基本无变化。

3.4 负载大小对轴承电腐蚀的影响

对无穷大接地电阻电机进行空载测试,并安装模拟负载进行长时间运转测试,调试期间,其转速均为800r/min,使其运转4h后同时观察电机运行及噪声状态,拆下电机端盖,观察其内部前后轴承表面状态。

运行4h后,两电机均出现噪声异常,拆下电机前后端盖观察内部轴承,发现带有负载电机靠近非轴伸端内轴承损伤明显。对空载电机进行拆机,发现前后轴承表面均有损伤,但损伤基本一致,较有负载电机非轴伸端轴承损伤轻。

3.5 小结

对可能影响轴承电腐蚀的因素逐一进行验证,在进行接地电阻大小及负载验证时,分别取其极端条件(接地电阻很小、无穷大及空载、模拟负载)进行验证,结果发现,外部接地电阻、转速及负载等因素能够对轴承电腐蚀起到一定的影响。

4 轴承电腐蚀总结

4.1 轴承失效的本质

在应用PWM技术基础上,高频直流变频电引起转子及其周围的(尤其是转轴与轴承外圈)寄生电容累积一定电荷,击穿轴承内外圈油膜,形成流通电流,导致润滑界面产生电磁损伤。

4.2 轴承电流产生机理

当电机由电压型变频器供电运行时,会形成一个特定的轴承电源(外圈与内圈产生寄生电容),即电机轴承外圈产生高电位,其间若形成回路,将会有电流经过轴承内圈表面,产生电腐蚀。

4.3 端部感应电动势的形成:PWM变频器输出电压变化率

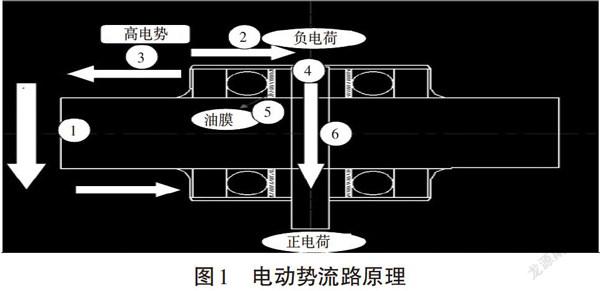

由于PWM技术固有的脉冲特性,PWM变频器设备输出的电压快速随时间变化(在短时间内迅速上升或下降),存在较高的电压变化率(如常用的绝缘栅双极晶体管IGBT,其电压变化率极高)。当其作用在转子附近的寄生电容(轴承内外圈间)时,会使此寄生电容电荷量急剧升高,达到一定数量后将会产生流通电流经过轴承表面。具体流路如图1所示。

根据图1分析与电子走向,电机内部存在高频寄生电容的耦合作用,电机转轴上会产生一定的感应电压,当电机运转时,电机轴承内、外圈及滚子接触面会在油膜中高速旋转。由于轴承外圈及滚子与端盖相连,内圈与转轴接触,在轴承内外圈将形成一定的电势差,即轴电压,此轴电压在“5”处积累到一定程度后将会有两条通道进行释放。

击穿油膜绝缘阈值,将产生电容性放电电流,通过2-4-6流通进行放电,在轴承内外圈形成流通电流,此放电电流的重复频率将会随着轴承电压大小及脉冲频率增加而增加。电机外侧前后盖进行连接,使外部电势及时降低。电子迁移过程将会产生微弱电流,即2-3-1进行流通。此时要求外部的接触电阻小于“5”处油膜绝缘阈值,若外部电路阻力较大,依然将会由电机内部进行放电,即售后表现出的电机轴承电腐蚀问题。

4.4 小结

经过分析,此次故障电机轴承电腐蚀机理已基本明确,主要是由于电机产生的电势差无处释放,外部接地片电阻较大(接触不良开路、超过轴承间隙油脂绝缘阈值),经过长时间累积,击穿油脂的绝缘阈值通过内电路进行放电,在轴承内外圈产生流程电流,轴承内圈外径与滚珠接触位置产生金属熔融和细小的熔融泡,这些表面缺陷的形成能够加速轴承磨损。由于电機运转过程中负载的存在,非轴承端受力不平衡,轴承端较易击穿,因此售后多反馈为电机非轴伸端轴承电腐蚀噪声。

根据上述分析,外部接地接线片接地电阻小于油膜的绝缘阈值,即可满足要求。对于油膜目前的绝缘阈值测试及需要小于什么程度的接地电阻,笔者未进行具体的量化对比测试,根据上述电机的失效机理,外部接地电阻越小越好,因此要尽可能使外部接线片接地电阻为零。

此次故障电机厂家针对此售后噪声异常,进行内部排查,根据测量结果追溯模具使用记录,结果发现,由于此型号电机订单量的增加,2019年3月增开2套模具。通过接地导通不良的模具追溯,新开1套模具的1个模腔接线片避空槽深度过大,导致注塑后模具与接线片配合出现间隙,造成接地不良(时通时断,接地电阻偏大),流通电流从电机内部经过,进而产生轴承电腐蚀。

5 预防方向

电机生产期间,要重点加强对注塑模具每个模腔注塑定子与接线片配合位的避空槽进行管控,关注配合有效性。电机生产过程增加接地导通测试工序,使用低电阻测试仪全检接地电阻,保证电机前后端盖导通良好。

参考文献:

[1]王静,徐进.变频电机轴电流形成原因及防范措施[J].聚酯工业,2012(6):32.

[2]高峰,吴亚旗.变频电机轴电流分析及对策[J].现代驱动与控制,2007(4):25.

[3]万健如,禹华军,刘洪池.变频电机轴电压与轴电流产生机理及其抑制[C]//中国电工技术学会电力电子学会第八届学术年会.2012.