新西兰机车司机室与底架装配组焊工艺分析

李长盛 陶佳

【摘 要】本文主要通过对新西兰机车司机室装配和底架装配的结构特点和装配方式,通过对焊接方法、焊接材料及组焊工艺等方面进行研究和实践,总结出合理的焊接规范,并对制造过程中出现的工艺难点,采取了相应的工艺措施,解决司机室与底架装配组焊产生的错边和间隙问题。

【关键词】司机室;底架;装配方式;焊接规范

1 结构分析

1.1 司机室结构分析

新西兰机车司机室由顶盖、侧墙、后墙及前脸等零部件构成。各部件组焊构成司机室钢结构装配,因此严格控制各零部件组焊时的外形尺寸后才能保证司机室装备组焊后的外形尺寸不超差,与底架贴合线距司机室中心线位置顶点298mm,贴合线尺寸2630mm。

1.2 底架的结构分析

新西兰机车底架是由端部、中梁、前旁承、后旁承、边梁及柴油机座梁等零部件构成。其中端部中的端板装配是司机室与底架错边问题的关键,端板装配中的端板尺寸应保证2630mm。

1.3 司机室与底架装配组焊结构分析

新西兰机车司机室装配与底架装配组焊结构为司机室前端探出底架长度为298mm,安装防爬装配。

2 工艺难点分析

(1)司机室前脸蒙皮是压型件,两个拐角是圆滑过渡,蒙皮板厚t=4mm,薄板焊接变形大等问题会导致司机室整体组焊后,接触线2630mm很难保证;司机室在后墙处宽度为2810mm,通过司机室侧墙过渡变窄至贴合线宽度2630mm,保证司机室整体组对尺寸有一定难度。

(2)底架端部装配中前端板在端部装配组焊后焊接收缩量在4-6mm左右。经实践确定后,对前端板下料进行放量。确保贴合线2630mm。组对间隙的大小,母材的可焊性和焊材的选用都是影响焊接变形的主要因素。

(3)新西兰机车底架生产过程中,端部下挠4-6mm,而司机室底面平面度要求≤2mm/m²,因此在司机室与底架组焊时司机室底面与底架上平面会有间隙。

3 司机室与底架组焊工艺分析

(1)司机室后墙位置宽度为2810mm。通过司机室左右侧墙过渡变窄,至司机室与底架贴合线位置宽度为2630mm。先通过定位装置确定司机室前脸装配位置,再通过定位装置来确定司机室左右侧墙位置,再定位司机室后墙,最后安装司机室顶盖及司机室前窗框。在上述组焊过程中,每一步通过专用的定位装置保证组对尺寸,确保司机室的宽度尺寸满足图纸要求。

(2)在底架组对过程中保证底架装配宽度2810±2mm,通过边梁与端部装配中的前端板装配过渡衔接,在底架与司机室贴合线宽度2630mm。通过实践总结,端部前端板焊接收缩量在4-6mm,因此在端部前端板组对时两侧堵板放量4mm,牵引梁左右两侧各2mm,实际组对时前端板装配宽度尺寸2634mm,从而解决焊接收缩问题,保证底架与司机室贴合线宽度2630mm。

(3)在底架挠度、直线度调整好后开始总装。在装配司机室与底架时,司机室纵向中心线必须与底架纵向中心线重合。防止司机室与底架偏心,导致司机室与底架错边。

(4)新西兰机车底架生产过程中,端部下挠4-6mm,挠度须平滑过渡,禁止局部突起,防止司机室底面与底架上平面间隙过大。而司机室生產过程中,司机室左右侧墙的蒙皮与底梁错边≥2mm,。这样可以有效的控制和便于调整司机室底面与底架上表面的间隙。

4 焊接工艺分析

4.1 材质分析

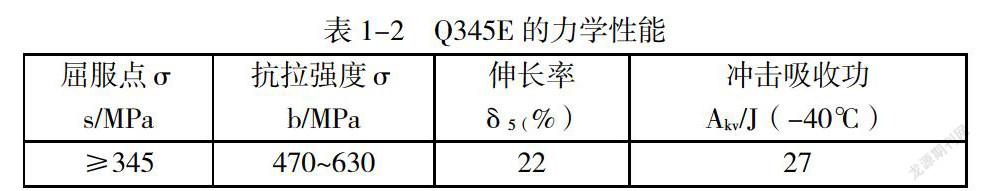

新西兰机车司机室和底架整体材质大部分采用Q345E,它的综合力学性能良好,低温性能亦可,塑性和焊接性良好,可用于-40℃以下寒冷地区的各种结构。

4.2 母材可焊性分析

Q345E钢是常用的低合金结构钢,碳当量为0.345%-0.491%,淬硬倾向比Q235钢大一些,焊接时冷裂倾向也就大些。Q345E的化学成分和力学性能分别见表1-1。

4.3 焊接材料选定

新西兰机车司机室及底架大部分母材采用Q345E钢,根据标准选择的焊丝型号为ER50-6;各别部件如防爬装配母材材质是Q460E,选用焊丝型号为ER55-D2。

4.4 焊接工艺参数的选定

正确合理的焊接工艺参数有利于保证产品质量,提高生产效率。焊接过程中,主要注意焊接电流、焊接电压和焊接速度。同时焊枪指向、焊枪角度、焊枪摆动、保护气流量等因素也影响焊接质量。具体分析如下:

(1)焊接电流能影响焊缝的余高和熔深。焊接电流增大时,焊缝的熔深和余高都有所增加。由于车体大部分板厚度为6mm,为了保证焊透,避免焊穿,电流必须选择合适的规范,其范围在180~220A之间。

(2)焊接电压主要指的是电弧电压。电弧电压大小能改变电弧的长度。CO2气体保护焊时,电弧电压太低,焊丝将与焊接熔池发生固体短路,导致焊丝成段爆断,焊接过程不稳定,焊缝成形变差;电弧电压过高,会导致飞溅增大。在实际生产中我们还要考虑焊接位置、电网电压波动、焊工操作等因素来确定电弧电压大小。

(3)焊接速度影响焊缝的熔宽与熔深。若焊速过高,易产生咬边和未熔合等缺陷,焊缝成形变坏。因此,焊工必须根据实际情况,严格控制焊接速度280~300mm/min之间。

(4)焊枪的指向和摆动主要依焊接位置为依据来调整,焊工的技术和经验在实际生产中也有一定的影响。

(5)保护气流量对焊缝质量有很大影响,它直接影响保护效果。如果保护气的流量不足,不能有效地保护焊接区域,焊缝易产生气孔;气体流量过大,浪费气体,氧化性增强,焊缝质量下降,经过试验得出合适的规范为10~15L/min。

4.5 焊接顺序的制定

焊接顺序会对焊后应力分布产生很大影响,焊接顺序不合理会加大焊后应力,造成原本较小的焊接变形在大的应力下进一步扩展的现象。因此焊接顺序对控制焊接变形非常重要,正确的焊接顺序能够大大地减少焊后的焊接变形。在新西兰机车各大部件组焊时,对长焊缝应采用两名焊工对称分散施焊的原则进行焊接,避免焊接热量过于集中,使热量分布相对均匀,从而可以减小焊接变形。

5 结论和意见

5.1 严格控制零件下料尺寸;严格控制各部件组焊时的间隙,达到标准要求;制定合理的焊接规范;选取标准的焊材选择;分析正确的焊接工艺,才能控制好焊接变形,保证部件组焊后外形尺寸,才能杜绝司机室与底架的错边问题。

5.2 通过实践才能总结掌握正确焊接收缩量,通过严谨的工艺分析制定合理的焊接放量解决制新西兰底架端部焊接收缩问题,解决司机室与底架的错边问题。

参考文献:

[1]赵熹华.焊接结构.哈尔滨工业大学.机械工业出版社,1988.3

[2]周振丰.焊接冶金学.机械工业出版社,1996

(作者单位:大连机车车辆有限公司)