一种海上模块钻机钻完井高压管汇安全评估方法及应用

吴小龙 张海洋 蔡鹏 罗衡

摘要:随着石油化工行业的发展,高压管汇在石油和天然气管道中被普遍使用。由于模块钻机高压管汇的特殊性,受到流体、泥浆等长期的冲蚀以及海上恶劣环境的腐蚀,高压管汇的管壁会出现不同程度的磨损,而钻完井作业井控是第一风险,高压管汇是实现井控控制井下压力的必备武器,因此评估高压管汇是否处于安全的现状,非常重要。通过选择合适的测厚技术检测高压管汇的薄弱点,结合有限元软件ABAQUS对管汇进行三维建模仿真,依据应力云图分析结果比对许应压力与屈服强度,可评估高压管汇的安全性。

关键词:高压管汇;管道测厚;有限元仿真;模块钻机;许应压力

1检测部位选择

在进行测厚前,首先要选择好各高压管汇的检测部位,测厚部位选择合适既可以节省材料,又能提高检测结果的客观性与准确性。

测厚部位的选择可以从以下几个方面考虑[1]:

从设备的结构上考虑,包括高压管汇的底部及死角区、高压管汇的大小变径的过渡区、高压管汇的弯头部位、高速旋转设备的进出口管处。

从设备的应力上考虑,包括封头的拉伸部位、管子的冷弯处、焊缝的附近区域、不同壁厚的焊接区域附近、压力变化较大的设备等处减薄较为厉害。

海上模块钻机钻完井高压管汇应选择使用过程中被冲刷部位、变形部位、腐蚀部位、磨损部位、积液部位、高压管汇的进出口部位、液位波动部位、不等厚连接部位等[2]。

2超声波测厚

目前用于测厚的技术主要有漏磁法、脉冲涡流法、超声波法等几种。其中超声波测厚技术能够在不损坏管道的情况下,准确测量管道壁厚,还能够发现管道的内部缺陷,对保障管道安全,提高管道工程质量具有重要作用,是检测管道壁厚的理想方法。超声测厚技术现已广泛应用于管道钢管壁厚的测量,以及油井管壁厚的检测,超声波测厚在管道钢管和油井管的检测中有着重要的意义[3]。钻完井高压管汇安全性评估适宜选用超声波测厚技术进行厚度测量与检测。

3有限元仿真

有限元分析(FEA,Finite Element Analysis)是指利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。目前常用的有限元软件有ANSYS、LS-NYNA、DEFORM、ADINA、ABAQUS、MSC等几种。

ABAQUS可以分析复杂的固体力学结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题,不但可以做单一零件的力学和多物理场的分析,同时还可以做系统级的分析和研究。ABAQUS集中于结构力学和相关领域研究,致力于解决该领域的深层次实际问题[4]。因此海上模块钻机钻完井高压管汇安全性评估优选ABAQUS有限元软件进行建模仿真。

ABAQUS有限元仿真的步骤包括材料受力分析、三维模型建立、应力云图绘制等。

4安全评估

钻完井高压管汇安全性评估主要是将通过使用有限元软件模拟各管汇腐蚀磨损之后的最大应力值与該管汇材质许用应力进行比较,若最大应力值σ max ≤ 许用应力[σ],则判断高压管汇未失效,是安全的[5]。

判断材料是否失效时通常使用强度准则:

5评估方法应用

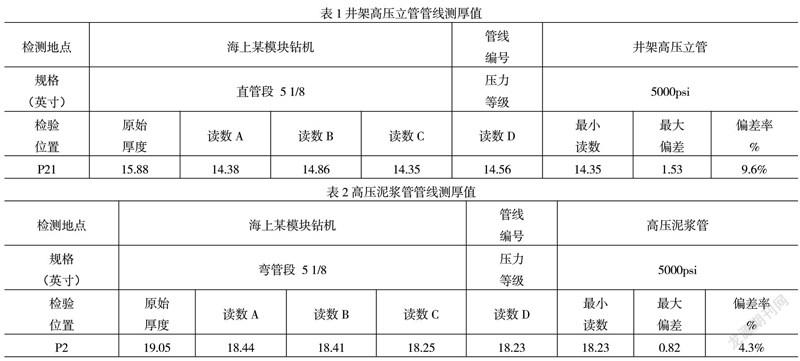

海上某模块钻机钻井高压设备主要包括节流压井管汇、立管管汇、固井管汇等,采用该评估方法对包括天车鹅颈管、高压泥浆管等在内的11个部位的管汇进行安全评估。

5.1 检测部位选择

(1)三通、弯头(弯管)、异径管、支管连接及介质流动的死角部位;

(2)曾经出现过影响管道安全运行的问题部位;

(3)处于生产流程要害部位的管段以及重要装置或设备连接的管段。

5.2测厚仪取点

对管道进行壁厚的测定,采用超声波测厚的方法。

(1)弯头(弯管):应用测厚仪在弯头背弧侧中心线上取点测量;

(2)三通:应测三通肩部与腹部最薄点;

(3)异径管:应测大头一侧最薄点,发现异径管道壁厚有异常情况时,应在附近增加测点,并确定异常区域大小。

5.3超声波测厚(直管段、弯管段)

6总结

通过对海上某模块钻机钻井高压管汇的安全评估可知,选择合适的高压管汇超声波测厚技术检测不同类型高压管汇的薄弱点,然后结合商业有限元软件ABAQUS对管汇进行有限元三维建模仿真,依据仿真模型应力云图分析结果比对安全系数是否在安全范围,从而评估高压管汇的安全性的方法可行有效。该评估方法解决了高压管汇是否安全的问题,为长期钻完井作业避免了管道泄漏的隐患,降低管道维护及更换的成本,为钻完井安全评估提供重要的依据。

参考文献:

[1]许鸿膺.浅谈超声波测厚位置的选择[J].贵州化工,2002,(第6期).

[2]黄胜清.超声波测厚技术的应用[J].化工管理,2015,(第9期).