板坯连铸机去毛刺机典型故障分析与处理

廖礼福

【摘 要】板坯去毛刺机是连铸机工艺中重要的组成部分,它直接影响铸坯的成材率、板卷的质量,去毛刺率是保障铸坯收得率和板卷质量的重要指标。影响去毛刺率的主要因素有刀片锐钝程度、每个刀杆的灵活度、刀尖的吃刀角度、毛刺残渣对设备的损害等。针对影响毛刺率的因素,可以采取周期修复、冷却吹扫、调整机械间隙确保吃刀角度过大等措施,提高设备的稳定性,从而提高去毛刺率。

【关键词】毛刺机;去毛刺率;刀片;冷却;吹扫;角度

【中图分类号】TF341.6 【文献标识码】A 【文章编号】1674-0688(2019)04-0113-02

0 引言

三钢板坯连铸机采用火焰切割机设备,根据不同定尺需要将铸坯切割分段,以满足轧制需要。切割中的能源介质采用煤气和氧气,将其配比混合燃烧释放大量的热量,根据不同的钢种和断面配比煤气和氧气压力、流量。对铸坯局部进行加热燃烧,切割氧气的冲击力向下排出熔渣,从而形成割缝,分离铸坯。熔渣的主要成分是铁的氧化物,熔渣大部分被气流带入渣盘内,但仍有一部分残留物会黏结在铸坯下表面的切缝边缘,该部分称为毛刺。毛刺含有氧化渣的成分,在轧制过程中会严重影响板卷的表面质量。如果要保证板卷质量和板坯收得率,则必须去除毛刺。

三钢板坯连铸机有一次火切机和二次火切机,因此就分配有一次毛刺机和二次毛刺机。二者毛刺机的主体设备和工作原理相同,由于二切是将一切切割后的铸坯再次进行定尺切割,二切后的铸坯定尺更短,重量更轻,且铸坯温度也较低,产生的毛刺的黏结力更强。因此,二切毛刺机需要配置摆臂助推装置,以增加去毛刺的切削力。

1 去毛刺机的结构和工作原理

1.1 设备结构

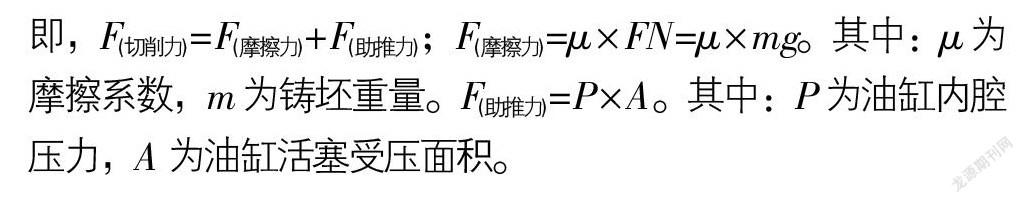

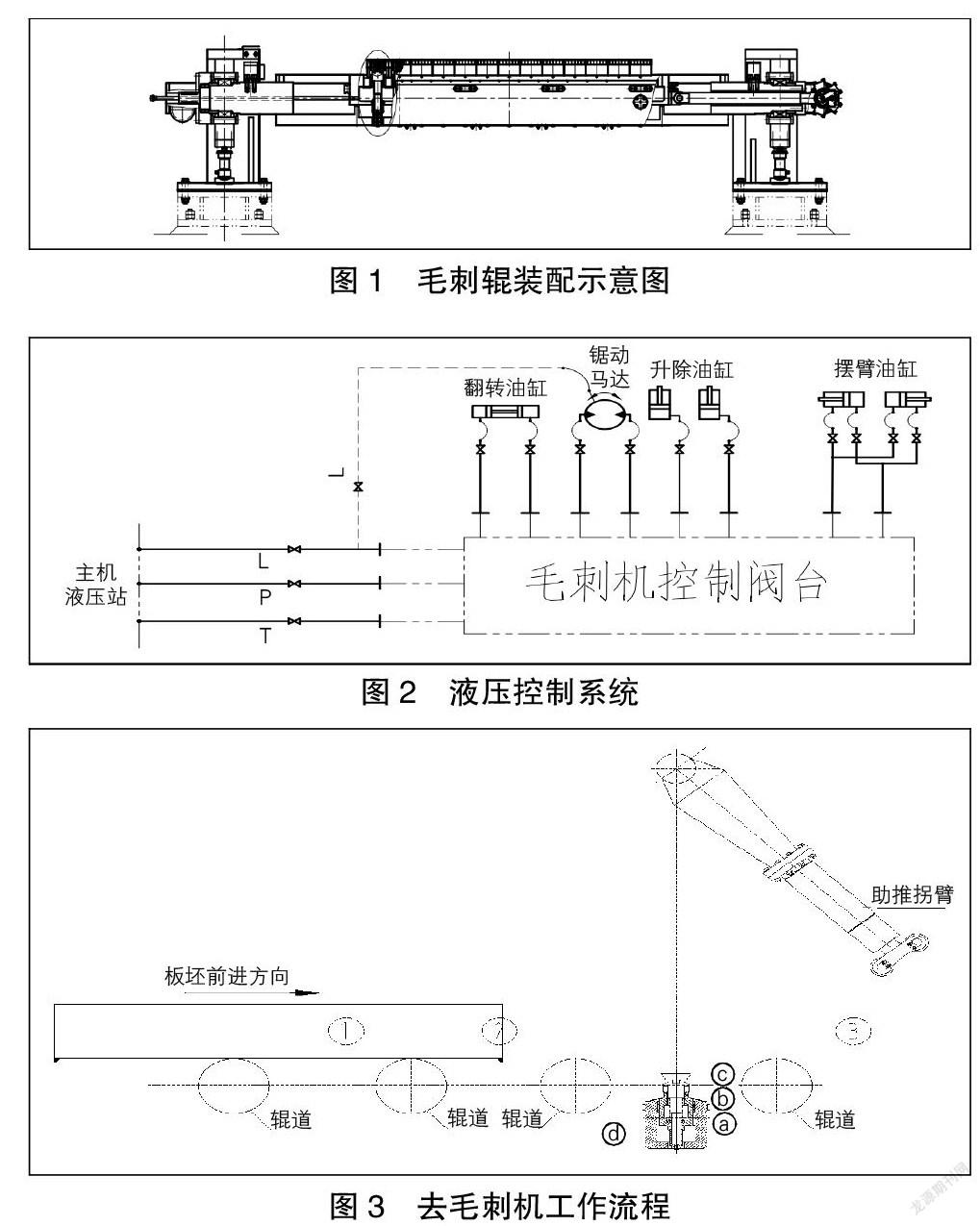

去毛刺机主要包括固定体装配、活动体装配、升降装置、定位装置、锯动装置、翻转装置、摆臂装置、电气控制系统等。其中,毛刺机各部分动作能源来自液压系统。毛刺辊装配示意图如图1所示;液压控制系统如图2所示。

1.2 工作原理

该锯齿形去毛刺机是通过安装在活动机体上的数把锯齿形刮刀,在横梁箱体上升时,由液压马达提供锯动力,对板坯的端面下部毛刺进行去除,同时在刮刀与板坯端部脱离瞬间,由安装在刀座下部的压缩弹簧的弹力释放,对板坯端面的残留毛刺进一步去除,达到对板坯整体去毛刺的效果。

去毛刺的切削力主要是由辊道摩擦力和助推推力组成。即,F(切削力)=F(摩擦力)+F(助推力);F(摩擦力)=μ×FN=μ×mg。其中:μ为摩擦系数,m为铸坯重量。F(助推力)=P×A。其中:P為油缸内腔压力,A为油缸活塞受压面积。

1.3 去毛刺机工作流程

(1)去铸坯头部毛刺。如图3所示,铸坯沿着连铸输出辊道方向移动,当铸坯头部经过光电管①时,控制系统接到该信号时并输出命令,辊道开始减速;铸坯继续沿辊道前进,当铸坯头部经过光电管②时,控制系统再次接到信号,辊道减速至低速。

当铸坯头部到达光电管③时,辊道停止,以设定的去毛刺速度反转,同时助推摆臂在前上位开始动作并与铸坯端面接触,与辊道共同作用使铸坯反向运行,升降液压缸带动横梁箱体上升,上限位接近开关b得电,锯齿形刮刀与铸坯下表面接触,并刀座弹簧被压缩,活动机体在液压马达驱动下开始横向锯动,当刮刀接触到毛刺时,毛刺被锯切和去除,当铸坯脱离板坯端面瞬间,刮刀下部被压缩弹簧弹性释放,以便对残留铸坯端面的毛刺予以进一步去除。

铸坯继续后退至光电管②时,横梁箱体下降并翻转90°,将落在刮刀表面的毛刺和氧化皮倾倒入毛刺机下部的料斗中,翻转接近开关d得电时,横梁箱体立即回转90°,接近开关c得电,使设备处于准备状态,同时辊道停止,助推摆臂停留在后上位,辊道转为高速正转,铸坯继续前进。

(2)去铸坯尾部毛刺。如图3所示,当铸坯尾部通过光电管①时,辊道开始减速,当铸坯尾部通过光电管②时,辊道速度降至设定的去毛刺速度,同时助推摆臂在后上位开始动作,随后与铸坯端面接触,与辊道共同作用使铸坯正向运行。升降液压缸带动横梁箱体上升,上限位接近开关b得电,锯齿形刮刀与板坯下表面接触,并刀座弹簧被压缩,活动机体在液压马达驱动下开始横向锯动,当刮刀接触到毛刺时,毛刺被锯切和去除,当铸坯脱离板坯端面瞬间,刮刀下部被压缩弹簧弹性释放,以便对残留铸坯端面的毛刺予以进一步去除。

当铸坯尾部通过光电管③时,横梁箱体下降并翻转90°,将落在刮刀表面的毛刺和氧化皮倾倒入毛刺机下部的料斗中,此时接近开关c得电,然后立即回转90°,使设备处于准备状态,同时助推摆臂停留在前上位,辊道恢复高速,铸坯继续前进。

至此一块铸坯的去毛刺周期完成,去毛刺机处于准备状态,等待下一个工作周期。

2 去毛刺机故障分析与处理

2.1 机械故障

2.1.1 毛刺去不动

(1)毛刺去不动的主要原因是辊道摩擦力和助推力的合力小于毛刺所需的切削力。其中,辊道摩擦力是与铸坯接触的辊道转动摩擦力的合力。故障原因主要有以下几点:①辊道跳电辊子不转动,转动摩擦力的合力变小。②辊面标高跑位,辊子与铸坯底面不接触,转动摩擦力合力变小。③刀片倾斜角度过大,刀尖斜插进铸坯底面内,造成刀片不是去毛刺而是在坯肚皮内部切削,负载力过大。④助推油缸窜缸,导致助推力不足。

(2)处理方法。针对以上故障可以采用如下方法解决:①检查辊道驱动电机转动情况,若发现问题,必须及时恢复异常电机。②停机检修辊面重新标高调整,去毛刺辊道标高误差应小于1 mm。③调整刀片活动体导向间隙;检查内部导向轴承、支撑滚轮等;检查刀杆支撑导套磨损程度;调整毛刺辊固定支撑间隙。④更换油缸。

2.1.2 刮刀上下动作不灵活

出现这种现象的原因是相邻之间的刮刀有渣进入而卡住,使刮刀动作不灵活。还有可能是压缩弹簧使用时间过长,导致其复位能力降低。处理方法:①检查吹渣装置和气路;检查防渣板的密封性。②更换失效的弹簧。

2.1.3 刮刀刀尖钝化

{1}刀片使用寿命过长会出现刀尖磨损钝化,无法正常吃到毛刺内,会造成毛刺滑过刀片或是毛刺去不干净,铸坯底部会有不同程度和部位的挂刺现象。{2}处理方法:更换刀片。

2.1.4 翻转机械限位脱落

翻转机械限位是确保刮刀垂直上下动作的最后一道保障,翻转机械限位脱落会造成翻转过头,一旦翻转过头就会造成翻转油缸齿轮齿条断裂、垂直定位销断裂、间隙调整装置破损等故障。处理方法:加固机械限位的支撑,原有的设计是在支座上焊接机械限位块,现改为与支座联体并加固焊接支撑。

2.2 电气故障

2.2.1 辊道电机频繁跳电

电机跳电常见的原因有机械负载过大、电机内部阻值变化、电机缺相、线路对地异常等。处理方法:①排除机械负载。②测量三相线路。③更换电机。

2.2.2 光电、限位异常

铸坯位检测到光电管异常,有闪烁或放射点接收不到。毛刺辊动作的诸多限位:升降、翻转、摆臂等出现检测异常,一个去毛刺的周期是一个闭环控制,任何一个点位的异常都会造成毛刺机无法自动完成一个周期的动作。处理方法:①检测光电接点灯情况。②检查各个动作限位、接近开关的触点情况,发现问题应及时调整或更换。

3 结语

优化切割以减少毛刺的残留量,减少毛刺机负载受力是前提保障。本文通过分析,得出造成板坯去毛刺效果不佳的原因,同时制定相应的措施并逐步实施,使板坯连铸机去毛刺率大大提高,提升了板坯热送率和板卷的合格率。

参 考 文 献

[1]吴丙恒,李高升,高计岩.板坯去毛刺机典型故障分析与处理[C].第十七届全国炼钢学术会议文集,2013:670-673.

[2]张世凯.板坯去毛刺机自动控制系统[C].北京金属学会,2010:722-724.

[3]方涛,陆道兵.去毛刺机刀头升降不活的原因分析及措施[C].中国金属学会,2013:595-600.

[责任编辑:陈泽琦]