板坯连铸二次去毛刺机优化设计

方建龙

【摘 要】近年来,三钢炼钢厂1#板坯连铸机二次去毛刺机在使用过程中频繁出现各种故障,去毛刺率明显偏低,设备维护成本偏高,已无法满足现有生产的需要。文章对现有的去毛刺辊及助推摆臂支架进行优化设计,并增加设计一套压辊装置,从而提升去毛刺机使用的可靠性和稳定性。

【关键词】去毛刺机;压辊装置;助推摆臂

【中图分类号】TF341.6 【文献标识码】A 【文章编号】1674-0688(2019)04-0083-02

0 引言

目前,国内板坯连铸去毛刺机结构形式主要有飞锤式和圆盘刮刀式两种。飞锤式去毛刺机设备维护及备件成本较低,但是只能用在一次火焰切割机后方的长定尺铸坯,而且毛刺飞溅、刮刀断裂时存在一定的安全隐患;圆盘刮刀式去毛刺机去毛刺效果较好,但是设备维护及备件成本相对较高,增加助推机构后可以应用在二次火焰切割机后方的短定尺铸坯。

1 二次去毛刺机问题分析

1#板坯连铸机二次去毛刺机为圆盘刮刀式去毛刺机,其设备主要由去毛刺辊和助推摆臂装置组成。去毛刺机的工作原理:铸坯从输送辊道送至去毛刺辊上方,辊道及铸坯停止动作→去毛刺辊两端底部升降气囊抬起→两端定位销刮刀气缸升起,定位销插入定位孔内,限制去毛刺辊转动,刮刀顶在铸坯下表面→助推摆臂和辊道同时动作使得铸坯与刮刀发生相对运动对毛刺进行去除。

在实际运行中,该毛刺机存在以下问题:{1}去毛刺机作业现场环境温度高、粉尘大,在生产过程中18个升降气缸容易出现卡阻,经常出现个别气缸升降不到位现象,造成毛刺去不干净。{2}现有铸坯品种及铸坯定尺规格较多,铸坯切割后的毛刺大小不一,对刮刀的要求非常高,特别是毛刺较小时,刮刀有轻微的磨损就会出现毛刺去不干净的现象。{3}去毛刺助推摆臂装置为“Γ”形结构,长期使用后助推框架受力变形严重,助推过程中出现框架振动摇摆现象,底座螺栓经常出现松动,框架焊缝及钢板出现裂缝。{4}在浇铸小断面短定尺时,由于铸坯重量较轻,铸坯与刮刀之间的压力不足,气缸顶起后直接把铸坯抬起,刮刀与铸坯下表面形成了一定的夹角,从而毛刺去不干净。{5}维护检修工作频繁,去毛刺率偏低,气缸及刮刀备件消耗大,备件成本较高。

2 去毛刺机的优化改造方案

针对原有去毛刺机存在的问题,对原有去毛刺机进行了全面的优化改造,下面通过去毛刺辊、助推摆臂装置和压辊装置的优化设计进行阐述。

2.1 去毛刺辊整体优化改造

通过参考学习鞍钢使用的一种新型去毛刺机,对去毛刺辊进行了优化设计。优化设计后的去毛刺辊结构如图1所示,这种去毛刺辊与原有去毛刺辊比较主要改动如下:{1}去毛刺輥的结构主要由支撑梁和活动梁两部分组成,活动梁可以通过固定在支撑梁一侧轴承座上的液压马达进行横向往复运动。{2}刮刀的结构形式改变,由原来的圆盘刮刀改为锯齿刮刀。{3}取消原有的刮刀升降气缸,改为压缩弹簧和升降刀杆配合来达到刮刀与铸坯下表面紧密贴合。{4}取消去毛刺辊作为输送辊道的功能,缩短去毛刺辊前后两辊的间距,采用翻转油缸实现去毛刺辊0~180度的翻转倾倒毛刺及氧化铁皮的功能。优化设计后的去毛刺辊工作原理:铸坯从输送辊道送至去毛刺辊上方,辊道及铸坯停止动作→去毛刺辊两侧轴承座底部的升降油缸抬起→锯齿形刮刀顶在铸坯下表面,通过压缩弹簧使得刮刀与铸坯紧密贴合,去毛刺辊两侧的定位销插入基座上定位孔,使得去毛刺辊不能转动→液压马达启动,带动活动梁使得整组刮刀横向锯动→助推摆臂和辊道同时动作使得铸坯与刮刀发生相对运动对毛刺进行去除。

2.2 助推摆臂装置优化设计

原先铸坯助推摆臂装置机架结构为“Γ”形,单独安装在输送辊道一侧的独立基础底座上,助推摆臂摆轴一端安装在机架上,另一端悬空在辊道上方。优化设计后结构如图1所示,改为3个支撑立座分别坐落在铸坯输送辊道两侧的辊道梁和原先独立基础底座上,3个支撑立座的上下都采用钢梁连接成一个整体,这样机架结构更加稳定、可靠。为了助推摆臂在铸坯头尾毛刺具有相同的驱动力,驱动摆臂装置由单油缸驱动改为双油缸驱动。由于去毛刺需要的推力大小受到铸坯的钢种、温度、定尺及毛刺大小等较多因素的影响,具体数值计算较为困难。由于原有油缸在使用过程中驱动力没有出现不足的现象,双油缸的选型主要参考原有油缸工作驱动力进行配型。

原有油缸型号:φ160/φ110-500,工作压力:18 MPa,无杆腔工作时作用力:F1=P×S1=18×106×π×0.082=361 728(N),有杆腔工作时作用力:F2=P×S2=18×106×π×(0.082-0.0652)=122 931(N)。

现有油缸选型型号:φ110/φ80-500,工作压力:18 MPa,助推过程中两个油缸同时工作作用力:F3=P×S3=18×106×π×(0.0652+0.0652-0.042)=387 162(N)。为了确保能够满足增加压辊装置后拥有足够的驱动力,油缸选型时驱动力比原先加大了一点。

2.3 助推压辊装置设计

压辊设计主要为了解决在浇铸小断面、短定尺铸坯时,由于铸坯重量较轻,铸坯与刮刀间压力不足的问题。该机构主要利用现有的助推摆轴作为驱动力,在铸坯输送辊道两侧辊道梁的支撑立座中部设置两个压辊机构的支撑轴承座。

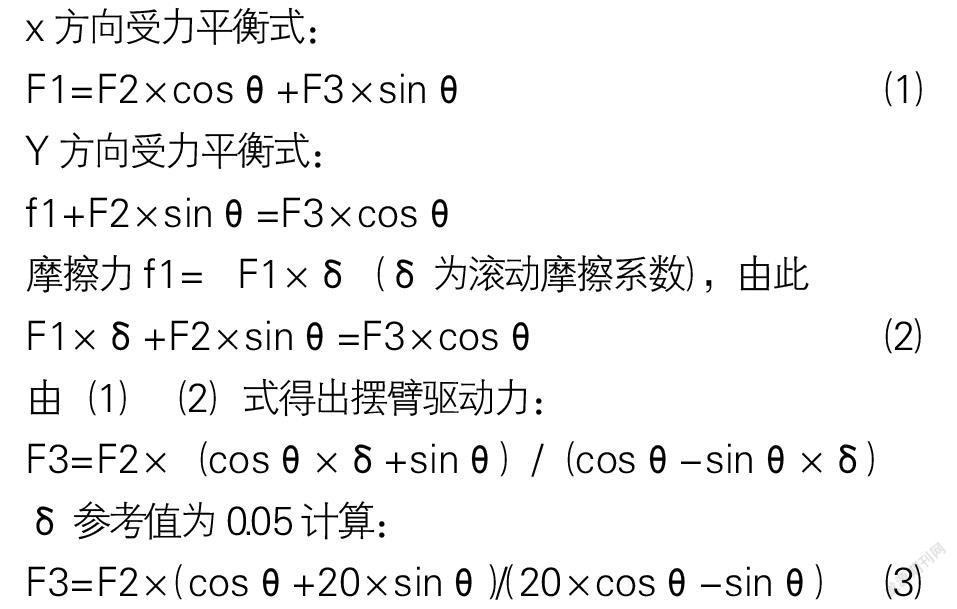

压辊装置设计原理如图2所示。LS1——铸坯从输送辊道至左从右走,助推摆臂,压辊装置及去毛刺刮刀处于等待位置;LS2——铸坯输送到去毛刺刮刀上方,坯头超出刮刀100~300 mm,去毛刺辊刮刀升起,刮刀与铸坯下表面紧密贴合,助推摆臂从右往左摆推动铸坯,压辊则从左往右摆动,压辊接触铸坯表面形成一个下压力的过程,该步骤去除铸坯头部的毛刺;LS3、LS4与LS1和LS2是一个反方向的过程,该过程去除铸坯尾部的毛刺。

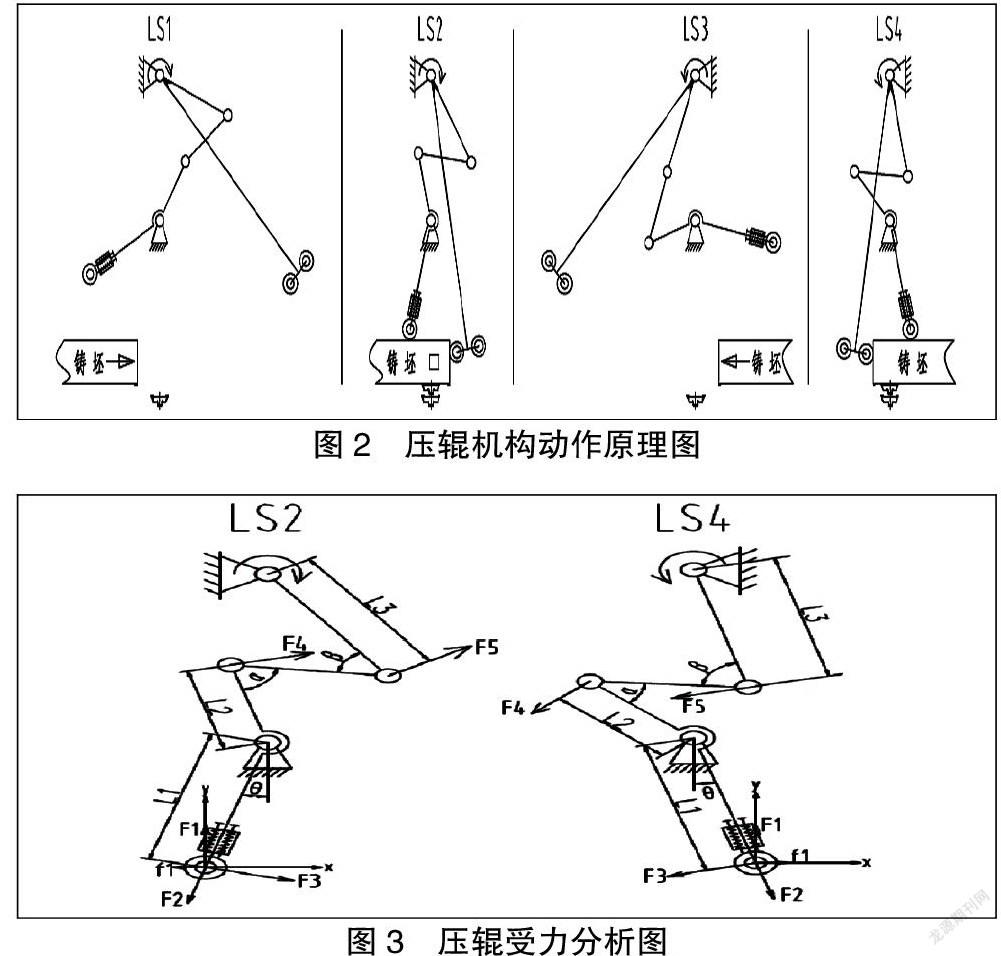

压辊在摆动过程中的受力情况如图3所示:忽略压轮重力后主要受力有铸坯表面的反作用力F1,压辊弹簧的弹力F2,摆臂驱动力F3,压辊与铸坯表面之间的摩擦力f1。对受力情况进行分解后可以得出以下列式。

x方向受力平衡式:

F1=F2×cosθ+F3×sinθ (1)

Y方向受力平衡式:

f1+F2×sinθ=F3×cosθ

摩擦力f1= F1×δ(δ为滚动摩擦系数),由此

F1×δ+F2×sinθ=F3×cosθ (2)

由(1)(2)式得出摆臂驱动力:

F3=F2×(cosθ×δ+sinθ)/(cosθ-sinθ×δ)

δ參考值为0.05计算:

F3=F2×(cosθ+20×sinθ)/(20×cosθ-sinθ)(3)

从式(3)可以看出摆臂所需驱动力F3与压辊弹簧弹力F2及夹角θ有关,在推坯的过程中θ角从15°逐渐缩小到0°。θ角逐渐减小的过程中,(cosθ+20×sinθ)/(20×cosθ-sinθ)的值是一个递减的过程,取θ角为15°时计算出最大值为0.32,所以F3≤0.322×F2。

进一步分析可得压辊所需油缸的驱动力F5=F3×L1/L2×cosα×sinβ,通过机构实际数据计算得出压辊机构从LS2位置运动到LS4位置过程中cosα×sinβ数值在0.62与0.2间变化,L1/L2的比值为1.6。由此可以得出:F5=2.6×F3~8×F3。

在实际使用过程中逐渐增加弹簧的弹力进行试验,实际测算压辊下压力可达20 000 N左右,油缸驱动力完全能够满足铸坯去毛刺过程中所需要的下压力。

3 结语

板坯去毛刺机经过优化改进后取得了明显的效果,去毛刺机原先存在的问题得到有效解决,铸坯去毛刺率得到提升。但该改进方法也有齿轮与齿条分体式翻转液压缸现场安装精度要求较高、现场故障处理较难、活动梁两侧导向滚动体容易磨损、需要经常调整等不足,目前正在逐步优化。

参 考 文 献

[1]卢万有,杜振军,雷坤,等.板坯去毛刺机的技术改进[J].河南冶金,2012(2):49-50.

[2]刘洋,王小虎,鲁新义,等.连铸去毛刺机性能优化与改进[J].装备维修技术,2016(2):64-69.

[3]蔡军党,马波,成法坤,等.板坯连铸锤刀式去毛刺机的结构改进[J].重型机械,2012(2):66-68.

[责任编辑:钟声贤]