基于车内噪声性能的车身阻尼材料分布研究

韦玉明

【摘 要】为了提高MPV模型的声学性能,搭建了车辆的声固耦合有限元模型,并采取模态频率响应方法得到了车辆的声学响应。通过对板件贡献量和模态参与因子的分析,得到对103 Hz处声学响应峰值贡献最大的板件和结构模态,对贡献量最大的板件进行自由阻尼处理。通过对原有的有限元耦合模型进行模态应变能分析(加权)后,优化阻尼材料的分布,以降低阻尼材料的使用量。同时,针对模态损耗因子指标评估阻尼材料的分布,并通过仿真优化分析和模拟测验验证最终结果。优化后阻尼材料的使用量减少48.3%,大大降低了车身重量和开发成本。两种工况下(部分附加阻尼和全部附加阻尼),驾驶员右耳处声压值分别降低了6.0 dB和6.2 dB,而在怠速状态下驾驶员右耳处声压值也降低了2.8 dB。

【关键词】车内噪声;车身板结构;阻尼材料;模态应变能;声学参与因子

【中图分类号】U463 【文献标识码】A 【文章编号】1674-0688(2019)04-0053-05

0 引言

进入21世纪以来,科学技术飞速发展,国民的消费水平进一步提高,民众对汽车舒适性的要求也变得愈发严苛。各大汽车公司都把车内噪声控制视为重要的研究方向,汽车的车内噪声水平成为评判汽车质量和档次的关键指标。而车内噪声主要是由发动机、传动系统、液压系统、自身车身结构等部位的振动引起——产生的振动经过悬架系统和车身结构的放大后,以结构噪声或空气噪声的形式进入车内空腔,由此形成车内噪声。由车身结构的振动引起的车辆内部的噪声水平普遍在200 Hz以下,传统的吸声和降噪措施在这样的低频范围内,几乎没有效果[1]。对于车身中的钣金零件,采取阻尼处理是减弱低频噪音最可靠的方法之一[2]。在实际工程应用中,附加阻尼材料一般应用于车身板结构的某些局部部件,例如地板、顶盖、前隔板等。研究阻尼材料在车身上的分布,对于提高阻尼材料的利用效率,改善车身结构的设计美感,具有很强的工程实践意义。

关于车身板件的阻尼处理,汽车行业内应用广泛,此前也有多位专家学者对此进行了大量的研究和深入的探索[4-5]。吕毅宁等人[3]提出了以实现最大模态损耗为方向的附加阻尼厚度分布优化设计的标准;张志飞等人[6-7]对阻尼材料在车身单个板件上的分布位置进行了优化,采用的是优化准则算法。然而,对于车身阻尼材质的实际布局,一直都没有一个具体的、科学的工艺和方法,工程师通常只是根据自身的经验进行设计。

本文以某公司开发的新一代MPV车型为试验对象,搭建了该车的声-固耦合有限元模型,根据声学参与因子和模态应变的分析,采用模态损耗因子对阻尼的分布做出评估,以期找到最佳分布。由最后的仿真分析和试验结果可得知,在主要参考点的声学响应峰值阻尼处理后都有着显著地下降。

1 汽车-声固耦合建模及声学响应分析

1.1 声固耦合理论

汽车的内部组成封闭的空腔,并且空间被离散化,所以最后得到了车辆内部声腔的有限元模型,此外据空气元素形状函数和声波方程,我们还可以推导出一个声学震动差分公式[8]:

公式中,me'表示空气质量矩阵;ce'表示空气阻尼矩阵;ke'表示空气刚度矩阵;ρReT表示结构-声学耦合质量矩阵;pe为空氣单元节点声压矢量;ue为节点位移矢量。

同样,结构振动有限元差分方程:

公式中,me为结构质量矩阵;ce为结构阻尼矩阵;ke为结构刚度矩阵;Fe表示结构激励;Fe'表示界面声压矢量。

声-固耦合有限元方程则由式(1)和式(2)组合获得:

1.2 声固耦合有限元模型的建立

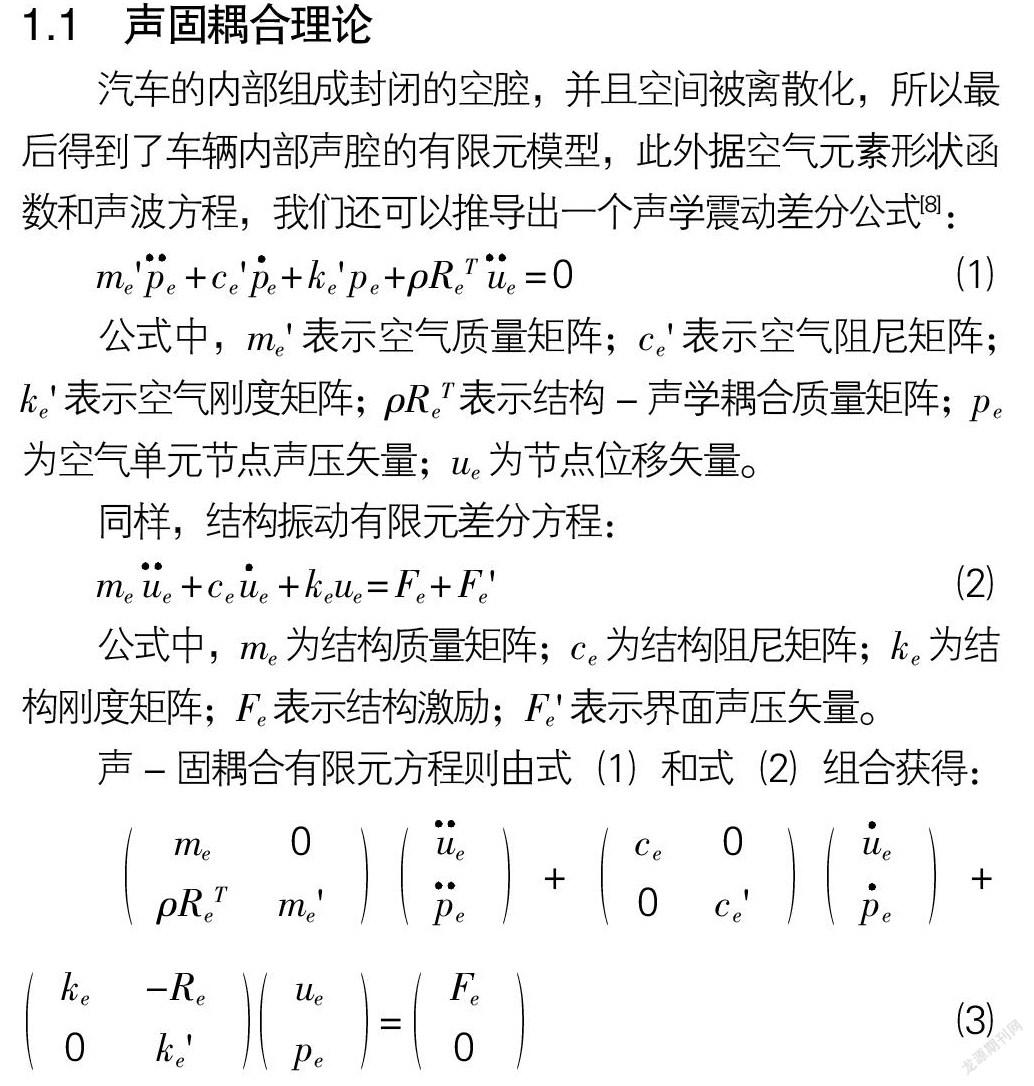

使用CAE预处理软件Hypermesh完成建模,通过MD Nastran分析求解。由于车身结构主要由薄壁金属钣件构成,因此一般采取二维壳单元建模,使用ACM单元模拟焊点,并使用黏合剂单元,模拟黏合剂。最终车身模型共分解出561 258个单元和573 573个节点,如图1所示。

声腔有限元模型(如图2所示)是基于空气的网格流体三维模型。操作LMS Virtual Lab,合成声腔模型,同时考虑座椅的影响。由于Nastran可生成流-固自动耦合的指令,因此流体和结构的网格节点不需要完全吻合。根据《Nastran手册》,单个波长至少包含6个流体单元。此声腔模最终分成了39 308个单元及45 027个节点。

1.3 车内声学传递函数分析

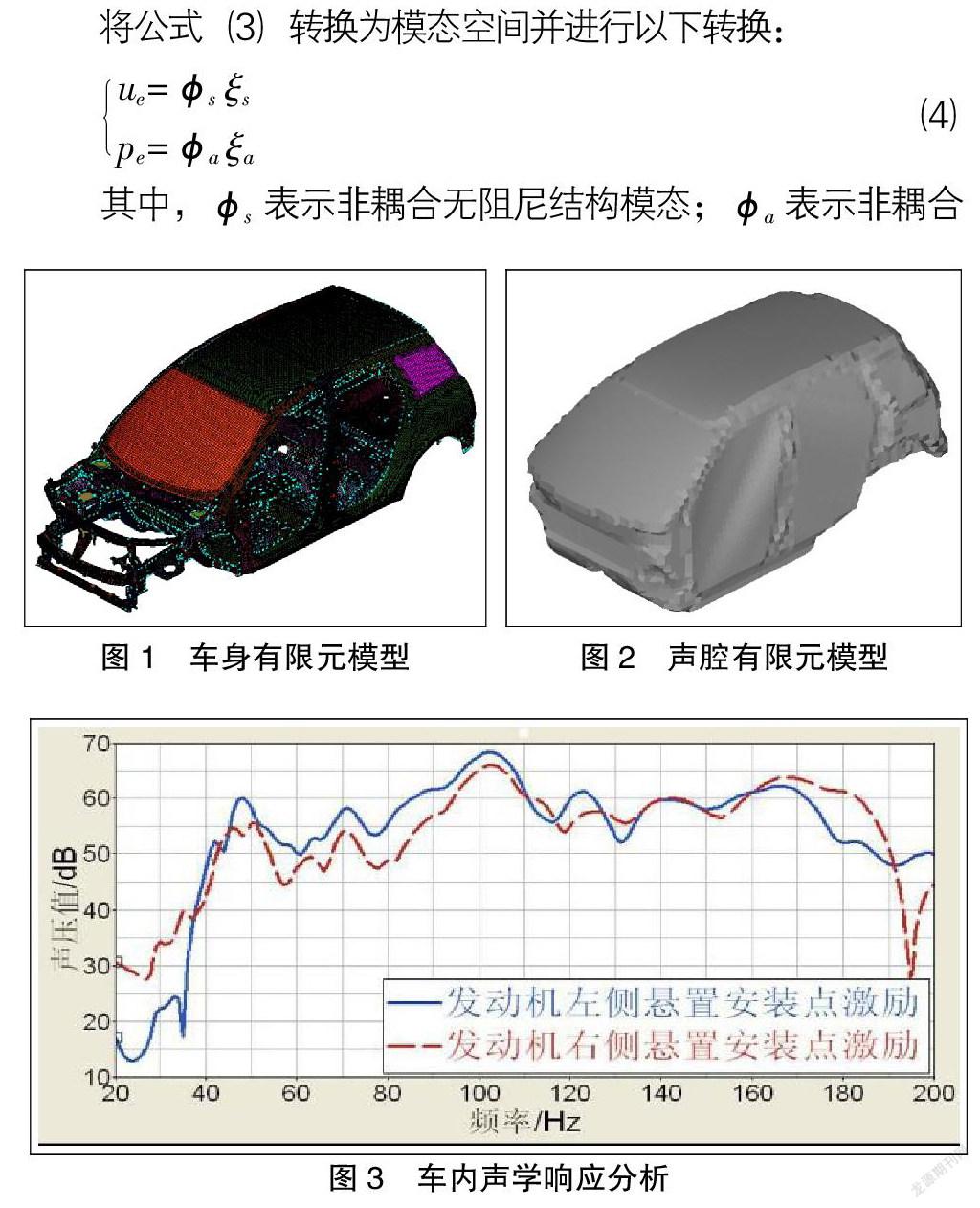

考虑到发动机引起的结构噪声,Z方向白噪声激励会分别施加到发动机的左右悬架安装点。同时,在车身面板,由于大部分振动辐射声功率普遍在低频范围内,于是在分析期间,选择20~200 Hz作为单位激励力的范围。采取模态频响法,将驾驶员右耳作为参考点进行计算,最终得到参考点A的加权声压值(如图3所示)。

由图3可知,在发动机悬置激励下,参考点A处的声压于103 Hz处存在明显的响应峰,因此首选的改进目标则是降低103 Hz处的声压值。

2 声学参与因子分析

2.1 声学参与因子基本理论

所谓声学参与因子,即包含声腔、结构两种模态参与因子,以及板件声学贡献量因子。声腔和结构模态参与因子分别指各阶声腔和结构对车身声学响应的参与量;板件声学贡献量因子指某特定结构模态中,声腔周围的结构板件对内部声学响应的贡献量。

为找到车身部件中较敏感的车身板件结构,我们分别计算了结构模态因子和板块声学贡献量因子,用以指导改进车内结构,初步达到车内噪声的设计需求。

2.2 板件贡献量分析

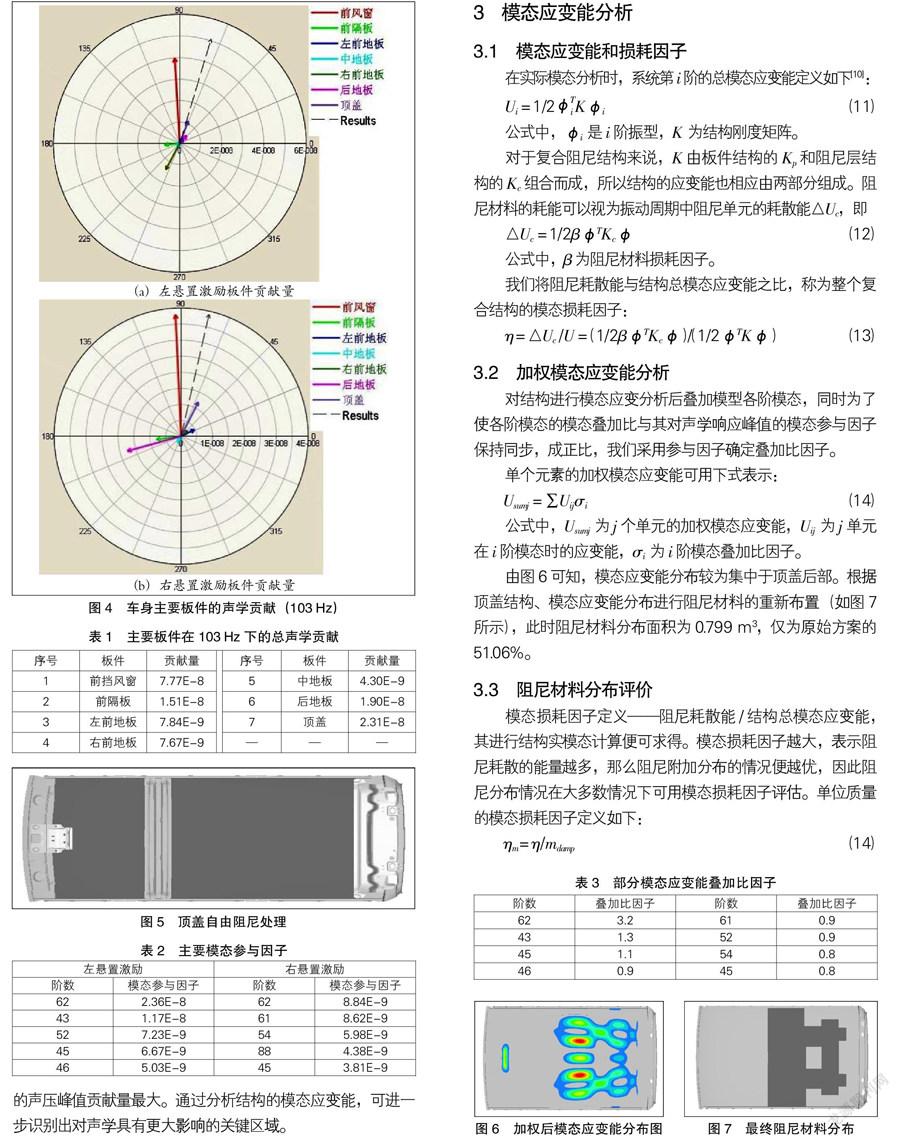

为找到对声压峰值贡献最大的板,分析声-固耦合模型的板贡献因子,降低103 Hz的声响应峰值。将车身分为7个主要部分,包括前挡风窗、前隔板、顶盖、左前地板、中间地板、右前地板及后地板,每个板对103 Hz的声响应峰的贡献如图4所示。

计算了两个工作条件下主要板件的计算模态贡献[9],加权系数为1,获得每个小组的“总贡献”(见表1)。

由表1可知,声学贡献量最大的为前风窗和顶盖,但由于前挡风窗户在结构上难以操作,因此可于顶盖上附贴阻尼材料以进行自由阻尼处理。如图5示,阻尼层厚2mm,弹性模量为500 MPa,密度为1 750 kg/m3,材料损耗因子取1,泊松比为0.49。

2.3 模态参与因子分析

处理后,阻尼材料重5.4 kg,在降低车内噪音的同时,还可减少阻尼材料的数量,因此对模型进行模态参与因子的分析,以找到对应的声压峰值贡献量最大的模态。表2列出了前5阶声压峰值贡献量最大的模态。

从表2可以看出,两种工作条件下,在103 Hz处62阶的声压峰值贡献量最大。通过分析结构的模态应变能,可进一步识别出对声学具有更大影响的关键区域。

3 模态应变能分析

3.1 模态应变能和损耗因子

由图6可知,模态应变能分布较为集中于顶盖后部。根据顶盖结构、模态应变能分布进行阻尼材料的重新布置(如图7所示),此时阻尼材料分布面积为0.799 m3,仅为原始方案的51.06%。

3.3 阻尼材料分布评价

模态损耗因子定义——阻尼耗散能/结构总模态应变能,其进行结构实模态计算便可求得。模态损耗因子越大,表示阻尼耗散的能量越多,那么阻尼附加分布的情况便越优,因此阻尼分布情况在大多数情况下可用模态损耗因子评估。单位质量的模态损耗因子定义如下:

ηm=η/mdamp(14)

公式中,mdamp为阻尼材料质量;ηm表示单位质量内,阻尼材料的耗散能量。

在全部粘贴阻尼材料与部分粘贴阻尼材料两种情况下,我们进行模态分析后求得模态损耗因子与单位质量模态损耗因子大小,结果见表4。

从表4可知,在阻尼材料得到优化及模态损耗因子仅仅降低9.8%的情况下,单位质量模态损耗因子便提高到74.4%,与此同时,阻尼材料用量也大幅减少47.4%。

4 汽车声学响应分析

4.1 汽车声学响应试验测试

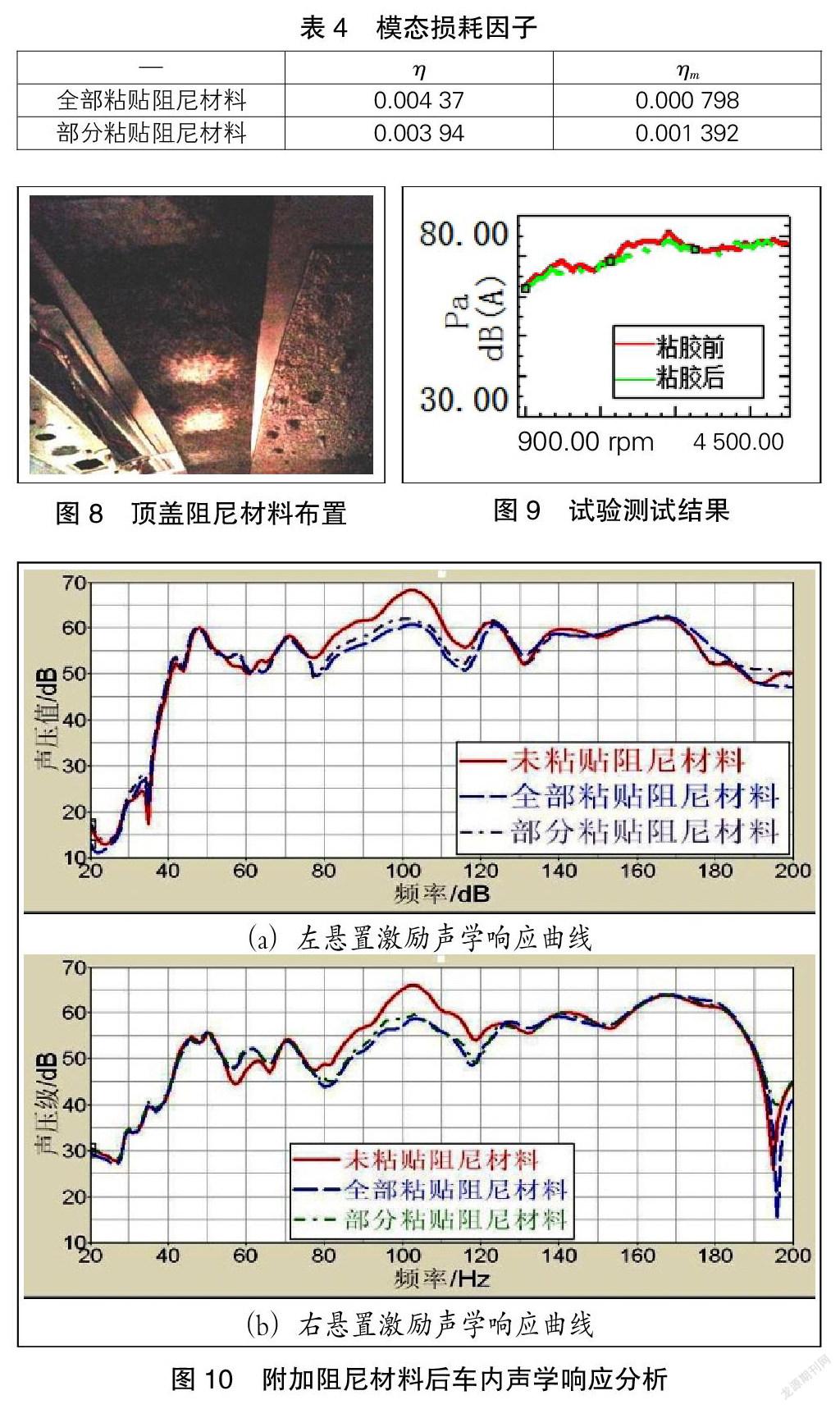

在施加阻尼材料之前和之后测试汽车在空转状态之前的声学响应,并将传感器布置在驾驶员的右耳处,根据优化分析结果布置好阻尼材料分布位置,具体如图8所示,测试结果如图9所示。测试结果显示,附加阻尼材料后驾驶员右耳的峰值压力降低了2.8 dB。

4.2 汽车声学响应仿真分析

使用RKU方法[2],此时可将自由阻尼单元和基本单元视为一层,通过使用模态频率响应方法将阻尼材料应用于顶盖和人体模型,使用应变能分析和优化粘贴阻尼材料,进行声学传递函数分析。分析结果如图10所示。

比较无阻尼材料、部分附加阻尼材料及全部附加阻尼材料的模型声学传递函数发现,在发动机左侧悬置支架安装点激励下,于103 Hz附近,部分和全部附加阻尼材料后驾驶员右耳处的声学响应峰值分别降低了6.0 dB和7.4 dB;在发动机右侧悬置支架安装点激励下,于103 Hz附近,部分和全部附加阻尼材料后驾驶员右耳处的声学响应峰值同样分别降低了6.2 dB和7.3 dB。其他频段变化不大,所以优化后阻尼材料体积仅为全部添加阻尼材料体积的51.06%,在保证声学性能的条件下,有效地实现了阻尼材料使用量降低的目的。

5 结论

(1)根据模态参与因子和板块的贡献分析,阻尼材料应用于顶盖,分别在不同的激励条件下(部分附加阻尼、全部附加阻尼)使得驾驶舱内的驾驶员右耳峰值声响应值降低6.0 dB和7.2 dB,有效地改变了车内声学环境。

(2)在声学响应变化不大的前提下,我们所做的加权模态应变能分析进一步深入优化了阻尼材料的分布附加位置,阻尼材料用量降低48.3%,大大减小了整车重量和开发成本。

(3)我们使用自主定义的模态损耗因子,对阻尼材料附加分布情况进行评估及优化后,單位质量内模态损耗因子提升了74.4%,效果十分显著。

(4)在仿真分和模拟验证后,研究结果显示:两种工况下驾驶员右耳处声压值分别下降6.0 dB和6.2 dB;而在汽车空转怠速状态下,驾驶员右耳处声压值也得到较好的优化,降低了2.8 dB,有效地提升了车内噪声水平。

参 考 文 献

[1]成艾国,沈阳,姚佐平.汽车车身先进设计方法与流程[M].北京:机械工业出版社,2011.

[2]Akanda A,Goetchius G M.Representation of constrained/ unconstrained layer damping treatments in FEA/SEA vehicle system models:A simplified approach[R].SAE 1999-01-1680,1999.

[3]吕毅宁,吕振华,赵波,等.基于应变能分析的附加阻尼结构设计评价和准则优化方法[J].振动工程学报,2010,23(6):620-624.

[4]马天飞,高刚,王登峰,等.基于声固耦合模型的车内低频结构噪声响应分析[J].机械工程学报,2011,47(15):76-82.

[5]Mohan D RAO.Recent applications of viscoelastic damping for noise control in automobiles and commercial airplanes[J].Journal of Sound and Vibra-tion,2003,262:457-474.

[6]郭中泽,陈裕泽,侯强,等.阻尼材料布局优化研究[J].兵工学报,2007,28(5):638-640.

[7]张志飞,倪新帅,徐中明,等.利用阻尼材料改善驾驶室声学性能的研究[J].机械工程学报,2012,48(16),36-40.

[8]Nefske D J,Wolf J A,Howell L J.Structural-acoustic finite element analysis of the automobile passenger compartment[J].Journal of Sound and

Vibration,1982,80(2),247-266.

[9]Han X,Guo Y J,Yu H D.Interior sound field refinement of a passenger car using modified panel acoustic contribution analysis[J].International Journal of Automotive Technology,2009,10(1):79-85.

[10]Johnson C D,Kienholz D A.Finite element prediction of damping in structures with constrained viscoelastic layers[J].AIAA Journal,1982,20(9):1284-1290.

[责任编辑:钟声贤]