双组份聚氨酯胶黏剂合成工艺研究

郭丽 白卫兵 崔杨

摘 要:本文以甲苯二异氰酸酯(TDI-80)为原料,通过选取不同聚醚多元醇、固化剂、溶剂条件下合成双组份聚氨酯胶黏剂,对合成胶黏剂影响因素进行了研究。

关键词:聚氨酯;双组份;胶黏剂

1引言

聚氨酯胶黏剂是分子结构中含有极性和化学活泼性的氨酯基(-NHCOO -)或异氰酸酯基(-NCO)的胶黏剂。与含有活泼氢的材料,如泡沫塑料、木材、皮革、织物、纸张、陶瓷等多孔材料和金属、玻璃、橡胶、塑料等表面光洁的材料都有着优良的化学粘合力。近年来,已成为合成胶黏剂产业的重要品种之一,广泛应用于制鞋、包装、木材加工、汽车、轻纺、机电、航天航空等国民经济领域[1]。

双组分聚氨酯胶粘剂是由甲、乙两个组分组成,两个组分是分开包装的,使用前按一定比例配制即可。甲组分(主剂)为羟基组分,乙组分(固化剂)为含游离异氰酸酯基团的组分。也有的主剂为端基NCO的聚氨酯预聚体,固化剂为低分子量多元醇或多元胺,甲组分和乙组分按一定比例混合生成聚氨酯树脂[2]。

双组分聚氨酯胶粘剂是聚氨酯胶黏剂中最重要的一个大类,用途广,用量大。通常由甲、乙两个组分组成,两个组分是分开包装的,使用前按一定比例配制即可。

2 实验部分

2.1原材料

聚己二酸己二醇,工业品;

甲苯二异氰酸酯(TDI-80),工業品;

聚乙二醇,分析纯;

乙二醇,分析纯;

醋酸丁酯,分析纯。

2.2合成原理

在聚氨酯胶黏剂中,除了单体异氰酸酯胶黏剂外,其他种类的聚氨酯胶黏剂都需要经过聚合反应形成聚氨酯树脂。和其他聚合物一样,各种类型的聚氨酯的性质首先依赖于分子量、交联度、分子间力的效应、链节的软硬度以及规整性[3]。

将多异氰酸酯单体与多羟基树脂反应,生成的预聚体作甲组分,将多羟基树脂(如:聚酯,聚醚)、催化剂与溶剂作乙组分配制而成的胶黏剂(双组分)。

2.3合成步骤

1)甲组分(预聚体)制备

将100份(质量)聚己二酸己二醇加入三口烧瓶中,加热至50℃后加入60份TDI,保持温度不超过80℃,继续保温2小时后放置24小时测NCO基含量在10~13%。

2)乙组分配备

将聚乙二醇(分子量1000)100份、乙二醇(分子量2000)100份加入三口烧瓶中,预热30-50℃,加入25份醋酸丁酯。

3)双组份胶黏剂合成

将上述甲组分100份、乙组分20-30份涂在木件上(除污除油),使其干燥、胶凝、压紧。

3 结果与讨论

3.1不同乙组分试验

选取聚乙二醇(分子量2000、3000),聚氧化丙烯二醇(分子量1000)、聚氧化丙烯三醇(分子量3000)、聚醚、聚酯分别进行交叉组合配制乙组分,分别进行合成胶黏剂试验。在不加入催化剂的情况下具体实验结果见表1。

从实验中可以发现所选不同物质的分子质量大小及分子支化度对粘接强度影响很大,而且分子质量大小及支化度受二元醇和三元醇物质的量比的影响。从表1可以看出,通过调整二元醇和三元醇物质的量比,可以获得所需性能的乙组分。

3.2固化剂添加量

催化剂的选择在聚氨酯胶黏剂中很重要。催化剂主要是对粘接工艺、适用期和固化速度产生影响。在双组分聚氨酯胶黏剂固化过程中,多异氰酸酯与聚酯中羟基反应和多异氰酸酯与水反应是一对竞争反应。当多异氰酸酯与水反应太快时,胶的适用期太短;当多异氰酸酯与水反应太慢时,固化速度太慢,达到最终强度的时间太长。因此选用催化剂的量纪要保证胶有足够的适用期,也要保证粘接强度也高。

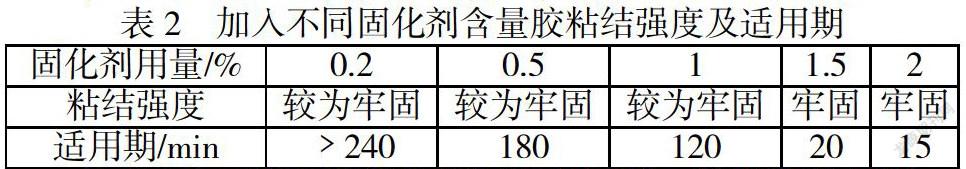

表2列出加入不同固化剂含量胶粘结强度及适用期。

从表2中可以看出随着催化剂量的增加,粘接强度也增加,而适用期则缩短,一般随工艺要求而添加。

3.3不同溶剂的选择

为了调整聚氨酯胶黏剂的粘度,便于工艺操作,在聚氨酯胶黏剂的制备或使用过程中,经常要采用溶剂通过加入乙酸乙酯、醋酸丁酯、丙酮等溶剂,加入的量对粘度和凝胶时间改变比较大,由于测试手段有限,对于粘结强度目测无多大改变。

4 结论

双组分胶黏剂所选不同甲组分的分子质量大小及分子支化度对粘接强度影响很大,通过调整二元醇和三元醇物质的量比,可以获得所需性能的乙组分。加入固化剂可以调节固化速度,随着固化剂量的增加,粘接强度也增加,而适用期也缩短。

参考文献

[1] 李绍雄,刘益军. 聚氨酯树脂及其应用[M] . 北京:化学工业出版社,2002

[2] 李绍雄,刘益军. 聚氨酯胶黏剂[M] . 北京:化学工业出版社,1998

[3] 李绍雄,刘益军. 聚氨酯胶黏剂[M] . 北京:化学工业出版社,1998