低中放射性废物桶内水泥固化综述

谢树青

摘 要:本文概述了低中放废物桶内水泥固化的处理技术和处理对象,介绍了国内外采用桶内水泥固化处理方法和工艺及其特点,简要介绍了国内外桶内水泥固化进展及动态。

关键词:放射性废物;桶内;水泥固化

1 引言

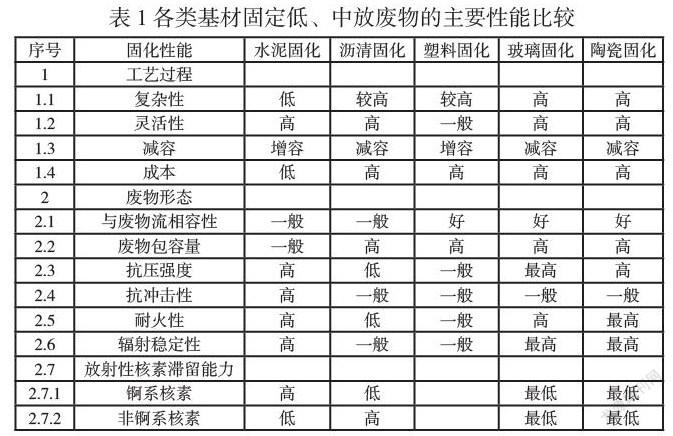

從事核活动的过程中,不可避免产生废液、废树脂、焚烧灰等放射性废物。物质的放射性用现有的化学、物理和生物的方法是不能消除的,只能按照其固有规律衰变到无害水平。大约经过10个半衰期后放射性水平降到原来的千分之一,20个半衰期降到原来的百万分之一。后处理厂和核电站运行过程中产生的放射性废物中含有137Cs(半衰期30.2a)和90Sr(半衰期28a)等较长寿命的核素,需要安全隔离300~600a。如何保证这些长寿命核素在这样长的时间内不进入或仅有限量进入生物圈,不对生物圈产生危害,是我们关心的问题。为了保证放射性废物后续处理与处置的安全,这些废物需要作进一步的处理。根据所使用的基质材料的不同,固化方法一般可以分为水泥固化、沥清固化、塑料固化、玻璃固化、陶瓷固化等。其中,前三种方法主要用于中、低放废物的固化,而后两种方法主要用于高放废物的固化。各类基材固定低、中放废物的主要性能比较见表1.

水泥固化处理技术优点包括:(1)处理过程简单,低温;(2)加工技术良好;(3)固化产品热稳定性(不易燃烧),化学稳定性和生物化学稳定性良好;(4)固化形式是将放射性废物包容在固化体中,也可以浇注水泥将其封存起来。因此水泥固化是放射性废液处理中常用的方法之一。本文阐述了桶内水泥固化的方法、原理,其目的是为公司今后开展中、低放焚烧灰和废树脂处理处置提供参考。

2 桶内水泥固化

2.1 桶内水泥固化应用范围

核电站应用桶内水泥固化处理的放射性中放废物主要有:蒸残液、泥浆、废树脂及用水泥固定的过滤器等。

核燃料后处理厂主要应用水泥固化技术处理的中放废物有:焚烧灰、蒸残液、偏铝酸钠废液、分析废液、废树脂等。

国内开展水泥固化处理研究的主要对象包括:动力堆乏燃料后处理产生的中放废液、小型实验研究堆中废液、低中水平放射性废液、去污有机废液、核电运行产生的废液(浓缩废液和废树脂等)、模拟核电含硼酸废液、模拟废树脂等。

2.2 桶内水泥固化原理

桶内水泥固化方法是在金属桶内基于水泥的水化和水硬胶凝作用而对废物进行固化处理的一种方法。水泥作为一种无机胶结材料,经过水化反应后形成坚硬的水泥固化体,固体和盐分通过物理包容或可能的化学结合固定于水泥固化体中,从而达到固化处理放射性废物的目的。研究认为,水泥对放射性废物中核素离子的固化作用主要有三个方面,即机械固化、吸附固化和化学固化。

(1)机械固化

机械固化主要靠水泥固化的高致密度阻止核素离子的扩散渗出。由于水泥固化体的毛细孔率和孔结构是物质传递的速率控制因素,为了达到这一目的,必须降低固化体孔隙率,改善孔结构,尤其要减少大孔和连通孔的比例,增加离子扩散阻力,降低放射性核素的浸出率。水灰比是决定硬化水泥固化体空隙率和抗渗性的重要因素之一,一般来讲,减小水灰比,有利于降低固化体的空隙率和提高固化体抗压强度。除此之外,为了提高致密度,改善孔结构,以增强对核素的吸附和固溶能力,常采用加压成型技术或在水泥基材料中加入适量的辅助材料(如粉煤灰、硅灰等),从而实现放射性核素更安全有效的处理。

(2)吸附固化

吸附固化主要是通过水泥的水化产物或外加的吸附剂,对放射性核素离子产生吸附作用力,将其滞留在水化产物中而被固定。硅酸盐水泥的主要水化产物为稳定的胶凝物质水化硅酸钙(C-S-H),它有巨大的比表面积,同时有退化的粘土构造,有一定的离子吸附和交换能力,其吸附和交换能力及水泥固化体的力学性能均随C-S-H中C/S的降低而提高。但常常还在固化过程中添加适量对核素离子具有特征吸附能力的辅助材料(如沸石、硅灰等),以增强对核素的吸附和固溶能力。

(3)化学固化

化学固化是指放射性核素离子在水泥的水化硬化过程中,进入水化产物的晶格中,与水泥水化产物反应形成固溶体而被固化。许多研究认为,在一定条件下,放射性废液中的Cs+、能取代C-S-H中的Ca2+形成Si-O-Cs,Sr2+取代C-S-H中的Ca2+形成Si-O-Sr型的水化产物而被固化。

2.3 水泥固化材料

水泥固化所使用的固化材料主要包括水泥、添加材料等。

2.3.1 水泥

水泥作为土木建筑材料已应用了百余年,在其应用过程中,积累了丰富的理论和实践经验。水泥的品种较多,可分为硅酸盐水泥、矿渣水泥、火山灰水泥、粉煤灰水泥、膨胀水泥、高铝灰泥等,水泥固化中最常用的为普通硅酸盐水泥。

所谓普通硅酸盐水泥(简称普通水泥)是在硅酸盐水泥熟料中加入少量混合材料和适量石膏磨成细粉而制成的水硬性胶凝材料。根据其28天的抗压强度,可以分为42.5级、52.5级、62.5级,水泥固化中常用42.5级普通硅酸盐水泥。

水泥主要化学成分是二氧化硅、氧化钙、三氧化二铝,还含有少量氧化镁、氧化铁和氧化硫。熟料的主要矿物成分为硅酸三钙(3CaO·SiO2,简写成C3S)、硅酸二钙(2CaO·SiO2,简写成C2S)、铝酸三钙(3CaO·Al2O3,简写成C3A)及铁铝酸四钙(4CaO·Fe2O3.Al2O3,简写成C4AF)。上述四种矿物成分在水中会不同程度发生水化作用,生成胶凝物质。

2.3.2 添加材料

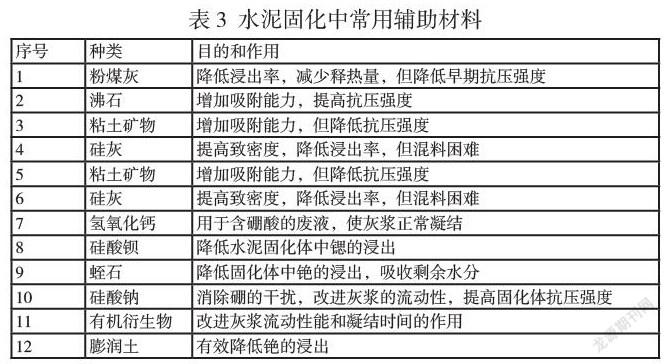

在水泥固化过程中,为了改善水泥固化体的抗浸出性、机械强度、包容量、水化热和凝固特性,常需要加入各种添加材料。常用的添加材料主要包括蛭石、沸石、膨润土、硅酸钡、水玻璃、粉煤灰、矿渣、有机衍生物等。表3给出了水泥固化中常用的辅助材料。

2.4 桶内水泥固化工艺

桶内水泥固化工艺过程可分为桶内混合搅拌法在线桶外混合搅拌法。

2.4.1 桶内搅拌法

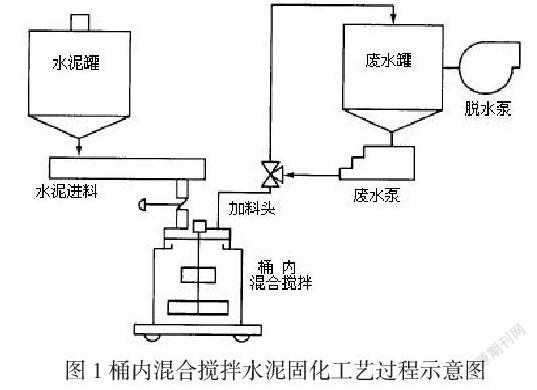

桶内搅拌法是水泥固化工艺中常用的方法。该方法使用的固化容器大多是200L钢制容器(不锈钢或碳钢)。将规定的水泥、废液、添加剂加入废物桶内,然后插入螺旋搅拌桨进行搅拌混合,待搅拌均匀后,移出废物桶,封盖,如有必要,对桶外做简单的去污,然后送去养护。图1为桶内搅拌水泥固化工艺流程示意。桶内搅拌法的特点是混合容器就是最终处置容器,清洗去污容易,去污工作量少。

搅拌方式有以下两种:

(1)采用可处置搅拌桨,即搅拌桨在搅拌完毕后留在桶内。这种搅拌桨在能完成均匀搅拌的情况下,其材料必须便宜。

(2)搅拌桨重复使用,即在封盖之前先将搅拌桨提升出来。为了防止处理区域和废物桶外壁沾污,每次必须擦去搅拌桨上残留的水泥渣并冲洗搅拌桨。

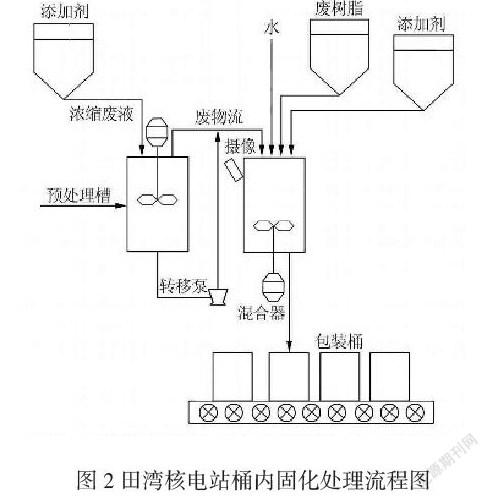

我国秦山核电站、大亚湾核电站、福清核电站、田湾核电站采用桶内搅拌固化,但其固化工艺略有不同。秦山核电站采用先加水泥后加废液在桶内混合搅拌的工艺;大亚湾核电站采用先加废液和添加剂混合,然后加水泥和砂子,搅拌均匀后与搅拌桨在桶内一并固化;田湾核电站的搅拌装置采用行星式搅拌装置带两组并列的双螺旋形搅拌桨,在空桶装入中一定量的水泥,并加入一定量添加剂后,用吊车将废物桶放在起始工位上,用辊道输送至搅拌工位。用液压抬升装置将废物桶抬升起来,与搅拌装置对接好,一边搅拌,一边加入调配好的废液。行星式搅拌装置其桶内装填率约为90%-95%,增容比小(约为1.6倍)。其桶内固化流程图见图2。

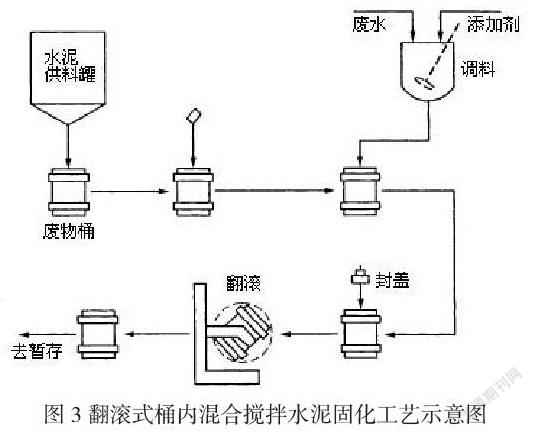

桶内混合搅拌也可采用滚动法或翻滚法。滚动法是在混合容器(220L废物桶)中注入水泥和废液,封盖,将废物桶水平放置在滚道上,启动机械驱动滚动装置,使废物桶旋转,以达到搅拌目的。翻滚法是在废物桶中注入水泥和废液并封盖后,将废物桶置于一翻滚架上,使其上下翻滚(见图3)。这两种方法的优点是, 处理后器具不用清洗,废液不易外溅;可远距离操作,十分安全。其缺点是处理量小, 废物桶不能填满。

2.4.2 在线桶外混合搅拌

根据操作方法的不同,桶外搅拌法可分为间歇搅拌和连续搅拌两种。

间歇式搅拌是预先将废物与水泥等按一定比例加入混合器内,经搅拌机搅拌混合填充到处置容器中。这种方法的特点是加料简单,搅拌方法成熟,水泥浆搅拌均匀,固化体性能较好,容器可以填满。与桶内搅拌、桶内混合法相比,其缺点是,搅拌混合器的洗涤去污较麻烦。

桶外连续搅拌法是将废物和水泥按一定比例连续输入搅拌混合器中进行连续搅拌,搅拌混合均匀的水泥浆则连续排至废物桶内。本方法的特点是混合物在搅拌机内的停留时间短,处理能力较大。但是,为了确保固化体质量,必须严格控制废物与水泥的进料速度及水泥浆的排料速度。

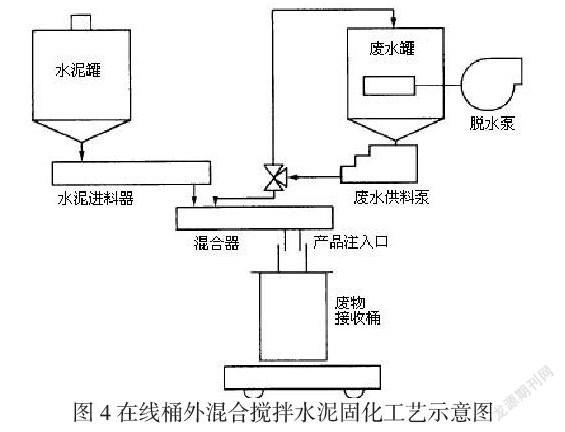

图4为桶外混合搅拌水泥固化工艺示意图。水泥和废水分别计量后,送入混合器。水泥供料采用螺杆推进器,废水则用正位移泵供料。搅拌均匀的水泥/废水混合物直接注入废物接收桶,桶内料位可用超声或接触式料位计监测。废物桶充满后加盖,经密封、去污、检测后,送往暂存库。每次运行结束后,混合器需要清洗,清洗水可循环使用。

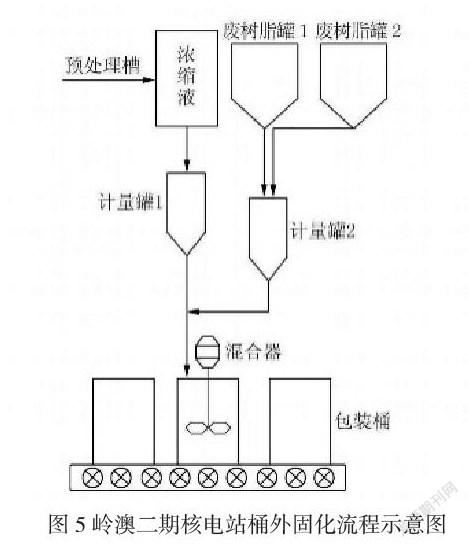

岭澳二期核电站采用桶外搅拌处理废液方式,其工艺示意图见图5。空桶由运输小车运到混合器工位,废液与基质材料在一个特制的混合器内预先混合均匀后,装入废物桶。废物桶采用400L钢桶包装,废物增容比小(约1.6倍),处理能力大,可连续运行。

3 桶内水泥固化进展

台湾开发的含硼酸浓缩液高效水泥固化技术将可处理的硼酸浓度由21000ppm提高到110000ppm以上,采用200L钢桶固化,每桶处理160L浓缩液,加入100kg基质材料,这种压水堆浓缩废液高效率固化技术(PWRHEST)已在台电公司马鞍山核电站使用。该固化系统由水泥进入进料系统、混合子系统以及输送子系统组成,以PLC操控,也可以转换为手动操控。

日本采用的改进型水泥固化处理工艺(ACsolidfication),是先将所需的一定量的熟石灰加入硼酸废液中,在一定温度下进行长时间搅拌后,过滤,滤液经过蒸发、浓缩后与滤饼混合,进行水泥固化,固化工艺采用高减容水泥固化工艺(HVRsolidfication)是先将熟石灰加入含硼废液中,蒸干制粉,然后与普通硅酸盐水泥或水泥混合进行固化。

瑞典采用方钢容器固化浓缩废液和废树脂,用专用屏蔽容器来运输废物容器,这种方钢型钢容器在最终处置时可以实现密集摆放,有效提高处置空间的利用率。

美国蒙特实验室采用冷压水泥固化,在常温下加压(约175MPa)处理含超铀核素的焚烧会,用水泥冷压压成圆柱形产品。美国橡树岭实验室采用热压水泥固化处理技术,在较高温度(150-400℃)和压力(175-700MPa)下,将水泥压成高密度、高强度、低空隙和低透气性的固化体。这种工艺对设备要求较高,至今尚未在工程上使用。

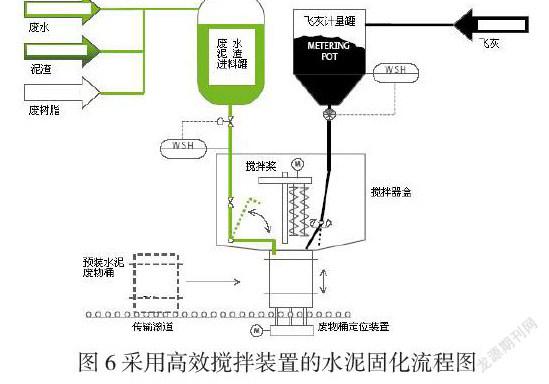

德国NUKEM公司研制成了一种高效的搅拌装置,图3为采用这种装置的水泥固化流程简图。该装置为双螺旋结构,两只桨为一组,相向旋转。当搅拌桨旋转时,桨下部3/4高度将干水泥不断往上翻,与所加入的废液混合;桨上部1/4高度又将水泥浆向下压,防止废液飞溅。搅拌桨自转的同时,搅拌装置在桶内做圆周运动,保证桶内的每个地方都能被搅拌。该搅拌装置设有应急提升机构,停电时,可以手动将搅拌桨从桶内提升出来,避免被水泥浆凝固在桶中。由于该搅拌装置结构合理,搅拌过程中废液飞溅小,同时该装置自身体积小,所以,废液的装桶率可以提高到90%~95%,且搅拌后的废物的均匀效果比其他桨好。

如图6所示,废物桶内预先装好一定量水泥后,由传输滚道送至搅拌器盒下方的定位孔,将废液加料管置于桶内,计量加入第一份(1/3)料液,此时料位可达桶高的95%。将搅拌桨伸入桶内约1/3深,开始第一轮搅拌,约持续数分钟,使料位下降。接着按同样方式进行第二轮与第三轮的加料和搅拌过程。

在进行第三轮搅拌时,搅拌桨应伸至离桶底几厘米处,并以较高速度搅拌,以确保搅拌均匀。我国秦山核电厂、中国核动力研究院和中国原子能科学研究院均采用此工艺固化低中放废物。

4 结束语

1)固化基材的选择取决于废物的放射性水平和物理化学性质以及处置库对废物的接受标准。通过不同基质材料对中低放废物的固化处理综合比较,水泥最适合于固化大多数低中放废物。

2) 国内外处理放射性废物水泥固化工艺主要有桶内混合搅拌工艺和桶外混合搅拌工艺,从发展趋势看,桶外混合搅拌工艺逐渐占主导地位。

3) 水泥固化工艺中,在水泥中添加辅助材料,以改善水泥泥浆及固化体性能。

4) 根据不同的放射性废物,选取不同的固化工艺,以达到最佳废物包容性。

參考文献

[1] 罗上庚. 放射性废物处理与处置[M].北京:中国环境科学出版社,2007.

[2] 刘坤贤,夏明晨.放射性三废的处理与处置.甘肃矿区:四O四厂报社,1996.

[3] 王宝贞. 放射性废物的处理. 北京:原子能出版社,1980.

[4]李红,张凌燕,方栋.三种压水堆核电厂的放射性环境比较.辐射防护,2009,29(4):203

[5]Thomas F,et al.Solidification of Radioactive Incineral or Ash.DP MS85 126(de86007166),1986.

[6]冯乃谦,刑锋.高性能混凝土技术.北京:原子能出版社,2006:214.

[7]周顺科.田湾核电站水泥固化系统的改进探讨.江苏核电有限公司,2007.