电动汽车碰撞高压电系统物理防护设计方法与工程应用

侯聚英 徐莉 刘豪 李文凤

摘要:电动汽车自带B级高压电路系统,与传统燃油汽车相比,在碰撞安全性能方面扩大了开发范围,增加了开发难度。本文以某BEV车型为对象,从碰撞高压电路系统安全性角度出发,探讨了汽车碰撞高压电安全设计思路,采用高性能计算有限元碰撞模拟和实车物理测试相结合的手段,提出了相对完整和有效的电动汽车高压电路系统物理防护设计方法。结果表明,使用该物理防护设计方法的BEV汽车,满足相关的碰撞法规安全要求。

关键词:B级高压电路系统;BEV;碰撞安全;物理防护设计;碰撞载荷传递路径

中图分类号:U463.68

文献标识码:A

0 引言

传统燃油汽车的碰撞安全性能开发主要分为4个部分:车内乘员保护开发、行人碰撞保护开发、燃油系统完整性开发和安全辅助系统开发。对于自带B级高压电路系统的新能源汽车而言,不仅要考虑上述4大开发要求,还需考虑在碰撞工况下B级电路系统和电池包的安全性要求[1]。与传统燃油汽车相比,带B级电路系统的新能源汽车,其碰撞安全性能开发难度有明显加大,存在的风险点更多,而解决这些问题的关键点在于如何有效地控制碰撞工况下的高压电路系统安全[2-4]。

针对这一现状,本文以某BEV新能源车型为研究对象,从高压电路系统元器件的物理防护设计角度出发,以满足GBT31498所规定的3项高速碰撞安全要求和JMC企业所规定的其他9项典型碰撞安全要求为目标,设计出相对完整和有效的车身防护结构。

1 划分物理防护设计区域

1.1 碰撞工况开发矩阵

电动汽车发生碰撞的形式多种多样,为了精确定义研究对象的范围,本文基于国家法规要求,从工程设计和消费者期望角度出发,将现实生活中可能发生的100余种碰撞形式,归纳缩减为12种典型碰撞工况,如表1所示。

电动汽车低速运行发生碰撞时,只要保证高压电路系统完整性(不挤压、不破损等),则没有必要对其进行动力电源切断操作,以减少可能带来的断电执行器维修成本。

电动汽车中速运行发生碰撞时,则需要尽量保证高压电路系统完整性,同时要对其进行动力电源切断操作,以确保高压电路系统不起火爆炸。

電动汽车高速运行发生碰撞时,由于汽车变形严重,已经无法保证高压电路系统不受损,因此需要提前断定碰撞信号,在一定时间内对动力电源进行切断,以确保高压电路系统不起火爆炸。

1.2 确定物理防护划线区域

根据表1所述的电动汽车碰撞性能开发矩阵,运用高性能计算和有限元分析手段,对12个碰撞工况进行分析,提取车身变形结果,确定高压电系统物理防护划线区域(图1)。

动力电源尽可能布置在图2所示的红色区域内,以避免动力电池受损引起起火爆炸等严重后果。划线区域内的高压电器元件、插接件以及高压线束的物理防护是本文所关注的重点内容。

2 物理防护结构设计与改进2.1保护电池包的结构设计

如1.2所述,尽管动力电池布置在红色区域内,也不能够完全保证在严苛的碰撞工况下无受损风险。因此,本文针对动力电池壳体及安装支架本体进行碰撞工况下的载荷分析、判断和优化,提出了一种经济又可靠的动力电池防护结构设计方案。

动力电池安装支架、螺栓选型以及车身本体固定点设计有密切关联,这3个因素共同决定碰撞发生时,动力电池是否能够牢牢地被固定在车身上。通过多次解析和优化以上3个因素的受力情况,得出以下3个结论。

(1)动力电池安装支架最大应变为1.36%,小于支架材料的断后延伸率20%(图3)。

(2)螺栓剪切受力12.50kN,小于M12的剪切极限13.44kN(图4)。

(3)车身固定点位置的钣金件最大应变为6.14%,小于安装支架材料的断后延伸率14%(图5)。

另一方面,电动汽车的侧面碰撞载荷传力路径也影响着动力电池的安全性。由CAE分析可以得出,因为增加了动力电池,车身侧面载荷传递路径由原先的单一路径,即左座椅安装横梁——中央通道热成型件——右座椅安装横梁,形成了如图6所示的2条并行路径。路径1为:左座椅安装横梁——中央通道热成型件——右座椅安装横梁;路径2为:动力电池安装左纵梁——动力电池壳体——动力电池安装右纵梁。为了保证动力电池壳体的完整性,应当减小动力电池所受到的载荷,增加路径1传递的载荷值。

在传力路径1的区域内,因安装动力电池的缘故,前地板中部凸起,座椅安装横梁形成了典型的阶梯梁结构,这对承受侧碰载荷是非常不利的。再者,前地板中部的凸起,使中央通道热成型件的传载能力下降严重,失去了传递碰撞载荷的能力,无法形成闭环结构。这就需要在该路径上增加一些小的支架以形成封闭的侧面能量传递路径,本文不对这些设计做细节描述。

在改进车体结构的同时,对碰撞载荷传递路径2的承载能力进行提升,针对动力电池壳体在侧面碰撞中可能出现的受损位置,提出了如图7所示的壳体优化方案。在动力电池壳体内部和外部分别设计了横向传力结构和纵向支撑结构,通过拓扑优化方法,将这些梁设计成带有大量减重孔的“几”字型结构,既满足了侧面碰撞的承力要求,又达到了动力电池壳体自身的轻量化效果。2.2保护高压电器元件的结构设计

高压电路系统中包含了类似ACU、MCU、PDU等高压电器控制元件,在车辆运行过程中,这些部件中都存在超过60V的电压,是发生碰撞事故时需要保护的对象,否则电动汽车起火爆炸的风险极高。

本文从两方面对高压电器元件的保护进行设计优化。一方面优化车辆正面碰撞能量传递路径,车身吸能总量提升≥10%,减少高压电器元件的受力。另一方面开发一种框架式保护盒,隔离高压电器单元与周围硬点,控制高压电器元件的壳体应变≤5%,实现高压电器元件的第二重物理防护功能。

电动汽车正面高速碰撞时,车身主要承力件的吸能量约为103.3kJ(图8),而发动机舱内的5个高压电元件的吸能量仅为46.2J(图9),二者的吸能量比值约为2236:1。

前机舱内5个高压电元件,其壳体的最大应变1.028%,小于材料的应变极限,可以保证在碰撞时高压电元件的完整性要求(图10)。2.3 保护高压线束的结构设计

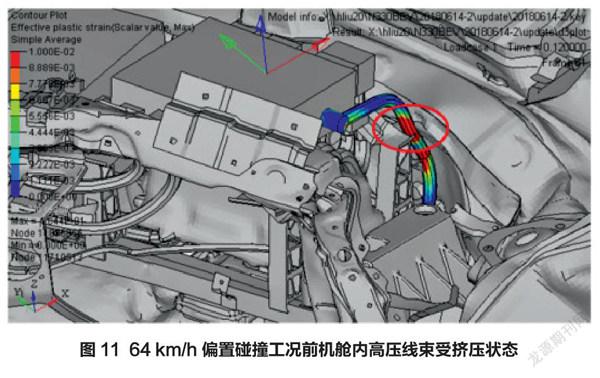

高压线束是电动汽车中连接动力电池与高压控制元件的桥梁,也是发生碰撞事故时应当受保护的对象。本文通过搜索整个高压线束走向,查找高压线束与车身钣金的接触点位置,计算这些位置的搭铁风险系数,根据需求对高压线束增加保护装置,避免高压线束与金属件接触而产生漏电现象。如图11所示的区域内需要增加防护套装置。

3 实验验证

如表1所述的12个碰撞工况都进行了整车实验,并验证了在不同碰撞工况下高压电路系统均得到了不同程度的物理保护,其最终结果以车辆变形程度、碰撞后车辆未起火爆炸、碰撞后高压电迅速下电并满足GB/T31498各项指标要求等来判断文中所涉及的设计方法是否真实有效。部分整车实验后结果展示如下。

(1)32km/h正面撞柱实验后,现场未出现起火爆炸,车辆前端变形正常,未出现高压线束受挤压漏电等现象(图12)。

(2)50km/h正面撞墻实验后,现场未出现起火爆炸,整车高压电的电压变化在20s内降至60V以下,试验结束后,正负极之间电压为7V(法规要求<30V),满足法规要求。

(3)50km/h侧面碰撞实验后,现场未出现起火爆炸,车辆侧面变形正常,未出现动力电池和高压线束受挤压漏电现象(图13)。

4 结合语

在优化缩减和精准定位碰撞工况的前提下,本文对一款纯电动汽车进行了高压电系统物理结构防护设计,从保护动力电池本体、保护高压电元件和保护高压线束3个方面,分别对其展开有限元分析预测和物理实验验证。

实际物理试验结果显示,在低速碰撞工况下,高压电系统中的所有部件均保持了良好的完整性;在高速碰撞工况下,动力电池及其安装支架、高压线束、MCU、PTC等高压电路系统零部件均未引起高压电泄漏。

该防护设计方法与传统的车身结构设计理念有相似之处,却与直接使用漏电流传感器检测防护高压电泄漏方法有本质区别,该防护设计方法是高压电路系统受损检测的硬核保障。

【参考文献】

[1] 潘,朱西产,王大志,等.燃料电池轿车碰撞安全性仿真研究[J].汽车工程,2008,30(1):1014-1017.

[2] 邹俊,桂良进,范子杰.燃料电池城市客车侧面碰撞有限元分析[J].汽车技术,2009(4):4-7.

[3] 王鑫,蹇小平.电动汽车正面碰撞安全评价指标体系研究[J].重庆理工大学学报(自然科学),2017(8):28-36.

[4] 曹立波,宋慧斌,武和全,等.基于拓扑优化的汽车前纵梁耐撞性设计[J].中国机械工程,2016,27(6):827-832.