大采高厚硬顶板综采工作面超前支护优化设计研究

梁哲

【摘 要】 综采工作面现行超前支护多以单体液压支柱配合铰接顶梁进行支护,随着开采深度增加,其对工作面超前段的支护效果逐渐变差。因此,本文以山西某矿4102综放工作面为工程背景,对综采工作面回采巷道超前支护进行了优化设计研究。在分析4102工作面巷道现有地质采矿条件及超前支护技术后发现支护系统存在支护阻力不足,难以控制巷道围岩变形等问题,根据分析结果针对性提出使用超前注浆锚索、树脂锚杆对顶板及两帮分别进行加强支护设计。实践后最终巷道顶板最大下沉量仅170mm,巷道两帮移进量最大为144m,超前支护效果较好,能够保证矿井安全高效生产。

【关键词】 综采工作面;回采巷道;超前支护;系统优化;方案设计

【中图分类号】 TD323 【文献标识码】 A

【文章编号】 2096-4102(2019)06-0018-03

据不完全统计,2014-2017年间发生顶板事故多达4000余起,造成伤亡人数高达300余人,综采工作面如何有效支护已发展成为制约矿井安全高效生产的主要问题之一。大量科研工作者就此开展大量工作,但相关研究多集中在对工作面支护优化及设计,对于超前支护提及较少。现用超前支护方式多以单体液压支柱配合铰接顶梁为主,存在较大适用局限性且其安全性已难以满足现行开采强度。因此,对于综采工作面超前支护研究又成为重大前沿课题,大量专家学者投入大量精力进行研究。吕东辉针对传统超前支护存在问题,提出利用锚网索配合端头超前支架的联合技术来解决超前巷道在高应力下的大变形问题。王琳等将切顶卸压技术利用来进行端头超前段的卸压支护,能够有效阻断应力传播,对超前区域进行有效卸压。刘森针对大倾角工作面提出利用架设工字钢棚配合使用迈步式超长锚索支护形式对煤壁、顶板等进行加强支护。新型超前支护技术较之前技术在支护效果上已有较大改善,但其局限性仍存在,对于大采高、厚硬顶板条件下综采工作面的超前支护技术尚不成熟,因此,本文以山西某矿4102综放工作面为工程背景,对大采高、厚硬顶板条件下综采工作面超前支护技术进行研究,以期保证矿井正常生产工作,并能够为相似条件矿井提供技术参考。

1工程概况

1.1工程地质采矿条件

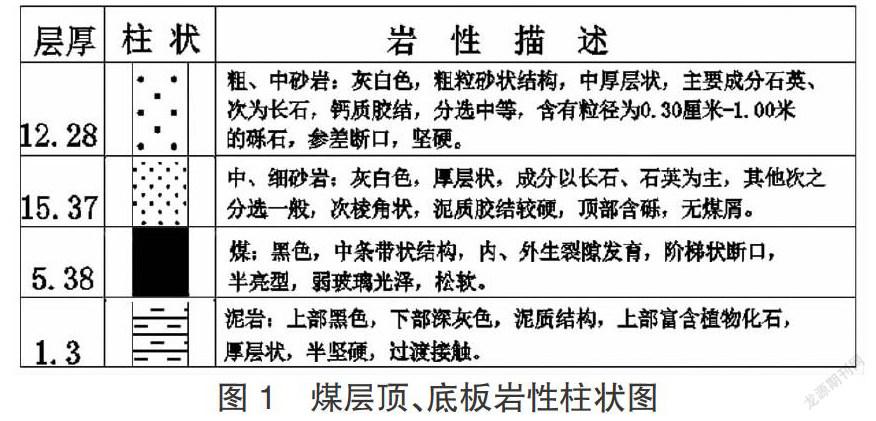

4102综放工作面地面标高1376.2-1408m,井下标高920-940m,平均埋深456m,平均煤厚为5.38m,倾角1°~4°,平均3°,性质稳定。直接顶为15.37m的中、细砂岩,f=8,老顶为12.28m的粗、中砂岩,f=7.7,属坚硬顶板,直接底为泥岩,厚1.3m,具体煤层顶、底板岩性柱状图见图1。

1.2工作面现行超前支护方案

根据《煤矿安全规程》规定,需进行超前支护的距离应大于20m,4102工作面初始支护设计方案为3柱1梁支护形式。具体布置为:单体液压支柱配合铰接梁(梁长1.2m),同时利用工字钢底梁及半圆木对支护系统进行辅助加强支护,每根梁上布设2根3m半圆木,共纵向布置3路,如图2所示。

1.3现有支护方案存在的问题

受大采高影响,巷道围岩承载载荷大,巷道变形严重,支架受力大,部分支柱出现压弯、倾斜问题,部分铰接梁销钉错断失去承载能力,难以保证超前支护安全性。

传统的超前支护形式支护强度低,支护材料用量大且难以完全回收,特别是在承受超前支撑压力期间,顶板下沉量大,难以维持支护效果。

超前支护区域在铰接顶梁上设置半圆木进行顶板加固处理,而在转载机上的半圆木由于支护跨距及面积大,且其支护强度较小,一般在来压期间会被压弯乃至压断,顶板的支护效果,特别是转载机上支护效果较差。

在支护区的安全通道内以工字钢作为支架底梁,通常布设在巷道底板中线方向,在进行支护回撤时,底梁在不受压情况下能够发生翘起、弯折等影响工程质量的不良事件。

2回采巷道超前支护优化设计方案

针对现行超前支护方案难以满足生产要求的现状,为能够在节约支护消耗基础上探索出在传统单体液压支柱配铰接顶梁形式的基础上,如何更加合理地提高超前段巷道围岩完整性及对其围岩变形的控制效果,不少学者提出了使用注浆锚索进行巷道超前支护,改变了围岩完整性及受力条件,使超前巷道的稳定性得到大大提升。因此本次对现行超前支护技术方案进行技术革新,是基于已有超前支护系统,对巷道顶板采用超前注浆锚索,两帮采用树脂锚杆挂网进行加强支护,以期保证该工作面超前支护能够满足生产要求,保障实现安全、高效生产,超前支护设计的具体布置方案如下。

顶板超前注浆锚杆支护方案设计。顶板加固时采用1×8股中孔注浆锚索,锚索规格为Φ21.6×5000mm,布置在铰接顶梁之间,每排布设3根,排距设置为1800×2000mm,锚固剂为CK2355快速锚固剂2支,预紧力设计值为200kN。

两帮锚杆支护方案设计。两帮采用Φ18×2000mm树脂锚杆配合钢带支护,均匀布置在两帮,间排距为1000mm×1000mm,采用2335型药卷2支,配合BHW-300-3×400mm钢带连接。具体布置见图3。

3效果检验

通过采用加强方式对超前区域进行优化后,观测其前方50m巷道顶板及两帮位移变化量,并收集数据进行匯总分析,具体监测情况见图4。

由图4可知,顶板下沉量与两帮移进量均表现出据煤壁距离越远变形量越小,距煤壁越近变形量越大,顶板下沉量最小为5mm,最大为170mm,两帮移进量最小为3mm,最大为144mm,相比之前巷道严重变形而言,新型超前支护系统已能够满足生产需求。

4结论

通过分析原有巷道地质采矿条件及现有超前支护技术,发现现有系统存在支护系统支护阻力不足,难以控制巷道围岩变形,导致巷道返修工程量大且存在重大安全隐患。在此基础上提出在原有支护系统不变的条件下,使用超前注浆锚索、树脂锚杆对顶板及两帮分别进行加强支护处理。

采用新型支护方案后,发现相较于之前支护系统,优化后的支护方案能够大大减小支护体支护阻力,最大程度保持超前巷道的完整性,并能够有效控制巷道围岩变形情况,实测发现巷道顶板最大下沉量仅170mm,巷道两帮移进量最大为144m。

【参考文献】

[1]杜玉军.煤矿顶板事故分析及预防对策[J].能源与节能,2019(10):172-174.

[2]谢亚涛.煤矿综采工作面支护技术问题及完善对策[J].内蒙古煤炭经济,2016(10):20,31.

[3]王晓光.煤矿综采工作面支护技术问题的探究[J].内蒙古煤炭经济,2016(14):28-29.

[4]王辉,王志奎,张顺蛟,等.综采工作面合理支护强度计算研究[J].煤炭技术,2018,37(5):84-86.

[5]王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

[6]吕东辉,李现朴.综采工作面托顶煤顺槽超前支护技术研究[J].山东煤炭科技,2019(07):64-65,71.

[7]王琳,冯洪涛.综采工作面切顶卸压沿空留巷端头及超前支护技术优化[J].能源与环保,2019,41(06):120-123.

[8]刘森.综采工作面超前支护措施研究与应用[J].山东煤炭科技,2018(06):53-54.

[9]高松芝,卓俊勇,唐振国,等.综采工作面新型超前支护工艺研究及应用[J].价值工程,2019,38(29):177-178.

[10]张丕林.注浆锚索在综采工作面超前支护的应用研究[J].当代化工研,2019(11):71-72

[11]曹世利,刘静,胡安明,等.上煤层综采工作面锚索超前支护替代单体超前支护创新设计与应用[J].内蒙古煤炭经济,2019(16):44-45.