2段步进式冷床自动控制系统

吕业

摘 要:在冶金轧钢行业,冷床是轧制产品有效冷却和成形的重要设备,其可将产品冷却至后续工艺所需温度,同时也能起到生产缓冲作用。为了达到冷却温度,加强冷床控制显得尤为重要。本文结合冷床工艺及在常规控制中的问题,设计一种2段冷床的自动控制系统。

关键词:自动控制;冷床;PLC

中图分类号:TG333.3 文献标识码:A 文章编号:1003-5168(2019)07-0074-02

Abstract: In metallurgical rolling industry, cold bed is an important equipment for effective cooling and forming of rolling products. It can cool products to the temperature required by subsequent processes, and also play a production buffer role. In order to achieve the cooling temperature, it is particularly important to strengthen the control of the cooling bed. In this paper, an automatic control system for two-stage cold bed was designed based on the cold bed technology and the problems in conventional control.

Keywords: automatic control;turning steel machine;PLC

生产电梯导轨钢时,导轨钢在进入矫直机矫直之前需要进行充分冷却,冷床在轧件冷却和成形上起着主要作用。为了保证充分冷却,冷床区域面积一般较大,考虑到负载功率大小和生产缓冲等因素的影响,冷床往往会分成多段[1]。钢在轧制过程中受轧制力和轧制品长度影响进入冷床自然冷却时,不可避免地会发生形变,尤其是大规格的型钢,而靠冷床本体锯齿难以阻止其形变,且多段冷床不同步运行又会导致在冷床交叉段出现拉钢而加重钢变形,导致跳齿、乱齿,下钢困难,甚至导致卡钢使设备过载。对此,要进行停机处理,增加了工人的劳动强度,影响了生产节奏。为提高生产节奏,减少人工干预,采用可靠的多段冷床自动控制方法就显得尤为重要。本文针对2段冷床的运行方式,设计了一套基于西门子PLC的自动控制系统。

1 工艺及控制系统介绍

1.1 冷床工艺介绍

冷床主要包括动梁和定梁。动梁和定梁顶面为锯齿形结构,正常运行时,钢位于锯齿凹槽内,电机通过机械动力装置,拖動动梁作圆周往复运动,将钢送至物料方向的定梁下一锯齿凹槽,从而实现轨道钢在冷床上的步进移动。在连续生产时,2段冷床往往需要同步运行,若运行不同步,就会在2段冷床交叉段出现问题,从而影响生产节奏。

1.2 控制系统介绍

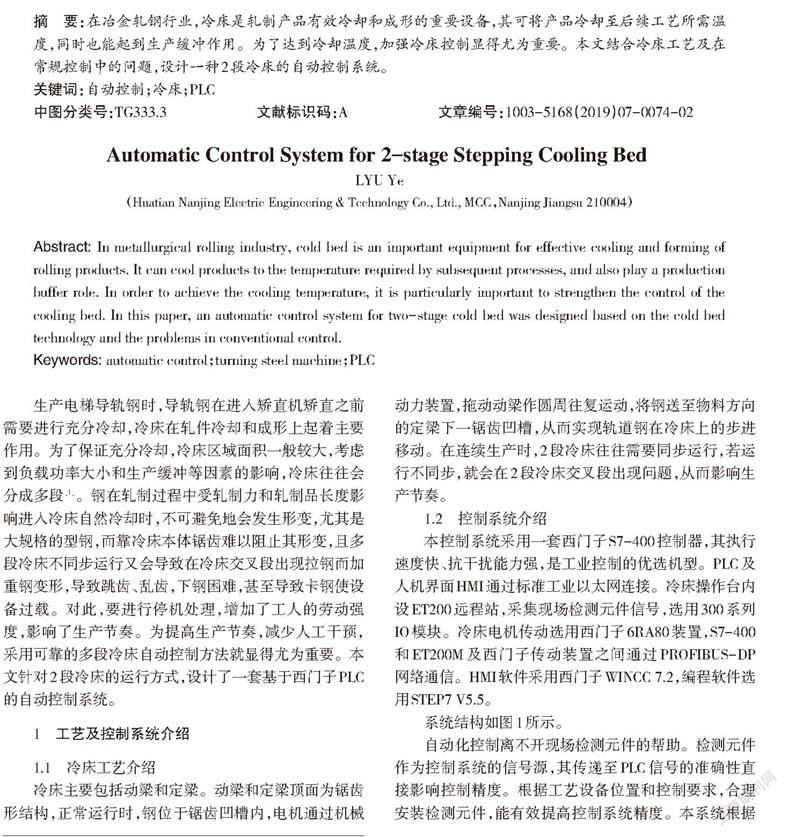

本控制系统采用一套西门子S7-400控制器,其执行速度快、抗干扰能力强,是工业控制的优选机型。PLC及人机界面HMI通过标准工业以太网连接。冷床操作台内设ET200远程站,采集现场检测元件信号,选用300系列IO模块。冷床电机传动选用西门子6RA80装置,S7-400和ET200M及西门子传动装置之间通过PROFIBUS-DP网络通信。HMI软件采用西门子WINCC 7.2,编程软件选用STEP7 V5.5。

系统结构如图1所示。

自动化控制离不开现场检测元件的帮助。检测元件作为控制系统的信号源,其传递至PLC信号的准确性直接影响控制精度。根据工艺设备位置和控制要求,合理安装检测元件,能有效提高控制系统精度。本系统根据控制需要,现场安装若干检测元件。

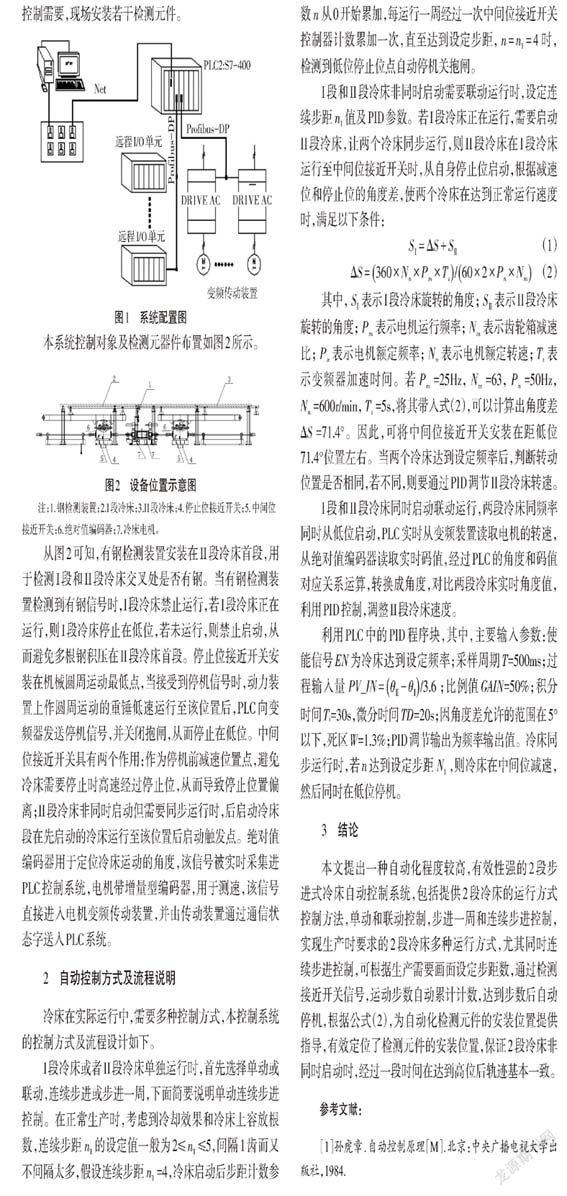

本系统控制对象及检测元器件布置如图2所示。

注:1.钢检测装置;2.I段冷床;3.II段冷床;4.停止位接近开关;5.中间位接近开关;6.绝对值编码器;7.冷床电机。

从图2可知,有钢检测装置安装在II段冷床首段,用于检测I段和II段冷床交叉处是否有钢。当有钢检测装置检测到有钢信号时,I段冷床禁止运行,若I段冷床正在运行,则I段冷床停止在低位,若未运行,则禁止启动,从而避免多根钢积压在II段冷床首段。停止位接近开关安装在机械圆周运动最低点,当接受到停机信号时,动力装置上作圆周运动的重锤低速运行至该位置后,PLC向变频器发送停机信号,并关闭抱闸,从而停止在低位。中间位接近开关具有两个作用:作为停机前减速位置点,避免冷床需要停止时高速经过停止位,从而导致停止位置偏离;II段冷床非同时启动但需要同步运行时,后启动冷床段在先启动的冷床运行至该位置后启动触发点。绝对值编码器用于定位冷床运动的角度,该信号被实时采集进PLC控制系统,电机带增量型编码器,用于测速,该信号直接进入电机变频传动装置,并由传动装置通过通信状态字送入PLC系统。

2 自动控制方式及流程说明

冷床在实际运行中,需要多种控制方式,本控制系统的控制方式及流程设计如下。

I段冷床或者II段冷床单独运行时,首先选择单动或联动,连续步进或步进一周,下面简要说明单动连续步进控制。在正常生产时,考虑到冷却效果和冷床上容放根数,连续步距[n1]的设定值一般为2≤[n1]≤5,间隔1齿而又不间隔太多,假设连续步距[n1]=4,冷床启动后步距计数参数[n]从0开始累加,每运行一周经过一次中间位接近开关控制器计数累加一次,直至达到设定步距,[n=n1=4]时,检测到低位停止位点自动停机关抱闸。

I段和II段冷床非同时启动需要联动运行时,设定连续步距[n1]值及PID参数。若I段冷床正在运行,需要启动II段冷床,让两个冷床同步运行,则II段冷床在I段冷床运行至中间位接近开关时,从自身停止位启动,根据减速位和停止位的角度差,使两个冷床在达到正常运行速度时,满足以下条件:

[SⅠ=ΔS+SⅡ] (1)

[ΔS=360×Nn×Pm×Tt/60×2×Pn×Nm] (2)

其中,[SⅠ]表示I段冷床旋转的角度;[SⅡ]表示II段冷床旋转的角度;[Pm]表示电机运行频率;[Nm]表示齿轮箱减速比;[Pn]表示电机额定频率;[Nn]表示电机额定转速;[Tt]表示变频器加速时间。若[Pm]=25Hz,[Nm]=63,[Pn]=50Hz,[Nn]=600r/min,[Tt]=5s,将其带入式(2),可以计算出角度差[ΔS]=71.4°。因此,可将中间位接近开关安装在距低位71.4°位置左右。当两个冷床达到设定频率后,判断转动位置是否相同,若不同,则要通过PID调节II段冷床转速。

I段和II段冷床同时启动联动运行,两段冷床同频率同时从低位启动,PLC实时从变频装置读取电机的转速,从绝对值编码器读取实时码值,经过PLC的角度和码值对应关系运算,转换成角度,对比两段冷床实时角度值,利用PID控制,调整II段冷床速度。

利用PLC中的PID程序块,其中,主要输入参数:使能信号EN为冷床达到设定频率;采样周期T=500ms;过程输入量[PV_IN=θⅡ-θⅠ/3.6];比例值GAIN=50%;积分时间Ti=30s,微分时间TD=20s;因角度差允许的范围在5°以下,死区W=1.3%;PID调节输出为频率输出值。冷床同步运行时,若n达到设定步距[N1],则冷床在中间位减速,然后同时在低位停机。

3 结论

本文提出一种自动化程度较高,有效性强的2段步进式冷床自动控制系统,包括提供2段冷床的运行方式控制方法,单动和联动控制,步进一周和连续步进控制,实现生产时要求的2段冷床多种运行方式,尤其同时连续步进控制,可根据生产需要画面设定步距數,通过检测接近开关信号,运动步数自动累计计数,达到步数后自动停机,根据公式(2),为自动化检测元件的安装位置提供指导,有效定位了检测元件的安装位置,保证2段冷床非同时启动时,经过一段时间在达到高位后轨迹基本一致。

参考文献:

[1]孙虎章.自动控制原理[M].北京:中央广播电视大学出版社,1984.