车用燃料电池低温冷起动研究现状

舒胜涛,郝冬,朱凯,王晓兵,王仁广

(1.同济大学新能源汽车工程中心,上海 201804;2.中国汽车技术研究中心有限公司,天津 300300)

0 引言

PEMFC(Proton Exchange Membrane Fuel Cell,质子交换膜燃料电池)在阳极和阴极分别消耗氢气和氧气将化学能转换为电能。相比传统内燃机,PEMFC拥有其特有的优势[1]。氢燃料电池的唯一反应副产物是水,在使用过程中没有碳排放;另外PEMFC还具有较高的比功率,能够在低温下持续运行。因此PEMFC是一种很有前景的能量转换装置[2],并能广泛应用于汽车、固定或便携式辅助电力系统、潜艇和航天飞机等领域。但在极寒条件下,反应产生的水可能会在催化剂层(Catalyst Layer,CL)、气体扩散层(Gas Diffusion Layer,GDL)及流道中结冰,堵塞气流通道并覆盖CL上的反应区域,最终导致燃料电池汽车的冷起动失败[3-5]。为了提升PEMFC汽车的低温冷起动性能,有必要对其进行深入研究。

目前对燃料电池汽车(Fuel Cell Vehicle,FCV)冷起动性能的研究主要集中在冷起动过程中燃料电池部件的损伤、燃料电池的结冰机制、燃料电池冷起动策略3个主要方面。此3类研究通过理论模型研究和实验研究两种方法完成[6-7]。

损伤研究主要通过电镜扫描观察冷起动后燃料电池的内部结构来进行。通过研究可确定燃料电池内部各部件受到的各种不同的损伤,明确燃料电池性能下降的根本原因[8-9]。

通过对冷起动过程中燃料电池结冰机制的研究,可明确冷起动过程中燃料电池内部水从产生到结冰的全过程,及伴随的燃料电池电压[10-11]、电流和温度分布情况[12];进而能够建立一、二维[13-14]或者三维模型[15-18],确定导致燃料电池冷起动失败的关键因素,并根据这些因素研究防止结冰的方法。

燃料电池冷起动策略的研究主要包括吹扫、预热和负载控制策略。吹扫策略通过对吹扫时间、吹扫气体流速的控制解决燃料电池内部残余水分的问题[19]。不同的吹扫方法还能从其他方面提升燃料电池的冷起动性能[20]。预热策略主要解决燃料电池起动前有效温升的问题,负载控制策略主要解决燃料电池电压、电流或功率的控制问题,具体包括电流密度分布情况、电流增长速率控制、利用电流对电化学反应进程进行控制[21-24]等几个方面。研究以上策略不仅能够改善燃料电池冷起动性能,还能够对其设计进行优化。

1 低温环境对PEMFC部件的损伤

在低温下,PEMFC可能受到损伤的部位主要包括质子交换膜(PEM)、GDL和CL。

(1)PEM损伤。PEM损伤是PEMFC冷起动过程中受到的最主要损伤[25]。在低温下,PEM中的水分溢出到其表面产生冰,导致CL和GDL与PEM的间隙增大并脱落;同时膜表面也会变得粗糙,出现针孔损伤和微裂纹[26],最终导致膜电阻增加和吸水能力下降。

(2)CL损伤。加热或冷却速率的变化会引起CL的性能衰减。在低温环境下,随着电化学反应的进行,CL的微孔中会产生大量液态水,导致结冰量增加和燃料电池性能下降[27]。另外,CL孔隙内的冰冻和融化过程会导致其裂纹数目和尺寸呈现指数增加,直至其从PEM上脱落[28]。

(3)GDL损伤。冷起动过程中,CL产生的水分会逐渐扩散到GDL中,GDL气孔中液态水的结冰会使其气孔结构发生变化,降低其气体渗透率和疏水性[9],导致反应物的传输能力下降。同时,燃料电池内部的机械应力会导致电极的碎片嵌入GDL表面[27]。在长期冰冻条件的作用下,GDL还会发生老化,损害膜表面结构,破坏其微孔层,使得气流更容易通过GDL,导致气体扩散率和对流的增加[29]。

2 冷起动失败的原因

PEMFC冷起动性能的3个决定因素包括起动温度、工作电流及过冷水现象(具体如图1所示)。这些因素在冷起动不同阶段的综合作用可能会导致PEMFC的冷起动失败,具体如图2所示。下面分别进行说明。

图1 冷起动性能的影响因素

2.1 起动温度

低温下水结冰是PEMFC冷起动失败的主要原因。PEMFC内部结冰分为阴极CL、GDL和流道结冰3种。CL温度低于0 ℃时,水分在CL内部结冰;CL温度高于0 ℃而GDL温度低于0 ℃时,水在CL中以液态存在并流出到GDL中结冰;CL和GDL温度高于0 ℃,流道温度低于0 ℃时,液态水从CL流入到GDL,再流入流道中结冰。

通过研究PEMFC在不同温度下的冷起动过程发现:-10 ℃条件下,受离聚物水合作用和温升的影响,电压迅速上升到峰值;之后由于CL反应区域严重的冰堵塞,电流缓慢下降直至冷起动失败;-7 ℃条件下,在反应区域被冰完全堵塞前,CL的温度已经上升至0 ℃,此时已冻结的水分重新变回液态,流入到温度还低于0 ℃的GDL和流道中结冰,造成阴极流场压力下降并导致燃料电池起动过程突然停止[30]。

图2 PEMFC冷起动阶段及失败机制

2.2 工作电流

电流密度的大小也会影响燃料电池的冷起动性能[10]。降低电流密度会减缓水分生成,使其有充分时间在CL孔隙中均匀分布,CL储水孔隙能够被充分地利用;高电流密度下,反应电流分布不均匀,而电流大小决定于离聚物的质子传导能力和氧气在CL孔隙中的传输。随着反应进行会生成大量水分,导致PEM一侧离聚物的质子传导能力提高,而冰的形成会恶化GDL一侧的氧气传输能力。这样为了获得足够的氧气以产生高电流,反应电流的峰值区域会向CL与GDL的交界面靠近,在该区域形成更多的冰;另外,PEM和CL交界面附近的水分会被PEM吸收,减缓该区域冰的形成,导致水分集中在CL与GDL交界区域并形成一层冰膜,从而阻碍氧气传输,使得燃料电池在CL储水孔隙没有被充分利用之前就过早关闭。

2.3 过冷水现象

过冷水对冷起动性能的影响主要表现在:当同样的冷起动试验重复多次时,每次失败前持续的时间都会有明显的随机变化[1]。这是由于液态水在一定条件下会流出CL和GDL形成过冷水,而过冷水结冰取决于诸多因素的共同作用;若未形成晶核,过冷水将会一直保持在液态[31];一旦发生纤维损坏、裂缝、冰片或振动等情况,流道中的过冷水就会马上形成晶核结冰[32],堵塞所在区域,造成燃料电池突然停止工作[33]。

3 冷起动策略研究

燃料电池的低温冷起动过程主要分为吹扫、预热和自加热3个阶段。针对每个阶段的特点,研究人员开发了对应的吹扫、加热及负载策略,用以提高PEMFC的冷起动性能。

3.1 吹扫策略研究

吹扫是保证燃料电池冷起动成功至关重要的一步[11],提高燃料电池温度、气体流速及采用氦气取代氮气进行吹扫都可提升吹扫效果[34]。下面对具体吹扫原则、掺氢吹扫、减压吹扫进行描述。

(1)吹扫原则。吹扫可大致认为是一个气态物质传输的过程[35]。这是由于流道内的液态水会在通入气体的瞬间全部排出,而CL和GDL内的液态水在气体吹扫下的移动相当缓慢,可认为是静止的。故吹扫实质上分为两个阶段:①CL和GDL作用面间的水蒸气进入流道;②水蒸气随吹扫气体从流道排出。吹扫过程中PEMFC的湿度可通过高频阻抗(High Frequency Resistance,HFR)来测定。HFR的变化分为3个阶段。第一阶段是缓慢上升阶段(Slow Rise Phase,SRP)。SRP又可分为SRP1和SRP2两个阶段。在SRP1,HFR升高是由于CL/GDL界面内的水分蒸发成为水蒸气;在SRP2,干燥风沿着GDL平面向流道河岸传递。在SRP结束时,CL和GDL内的水分被完全排出。第二阶段是快速上升阶段(Fast Rise Phase,FRP)。经过干燥气体的吹扫,流道和膜之间水的浓度差减小,弱化了膜的吸水能力,加速了水蒸气的排出。第三阶段是湿度平衡阶段(Moisture Equilibrium Phase,MEP),该阶段的排水效果非常弱,故吹扫策略的开发必须遵循这样的一个原则:吹扫过程至少要包含FRP,并尽量不进入MEP。

(2)掺氢吹扫。阴极气体中加入少量氢气能提高吹扫的除水效果。试验显示:加入氢气后,燃料电池从起动到反应中断的时间大大延长了[20]。原因是氢气与空气中的氧气在阴极CL中发生反应放热,而产生的热量大于将生成的水分汽化的热量,故能同时将生成的水分和残余水分蒸发形成水蒸气。最后在浓度差的作用下,CL中的水分通过GDL进入流道。

(3)减压吹扫。简单地延长吹扫时间不能完全去除CL中的水分,这是由于流道和CL中的水浓度差异很小,限制了水分进入流道的速率。为了在CL和流道出口之间产生瞬时的压力差,KIM等在燃料电池出口处安装了一个电磁阀来控制GDL内外压力[36],使流道一侧的气压低于GDL的气压,在压力差的作用下,气流会在短时间内将残余水分带出GDL。

3.2 加热策略研究

PEMFC的加热有3种方式:电化学反应产热,即利用催化燃烧的方法在气体入口上游处的一个燃烧室内对空气和氢气的混合物加热,或在阴极通入氢气使其在CL中发生电化学反应产热;控制负载加热,通过控制燃料电池的工作电流来控制加热效果;利用辅助设备或循环冷却液加热。无论哪种加热方式都存在预热部件选择和预热时间选择两个关键问题。

(1)预热部件的选择。PEMFC吸收的能量包括动力电池提供的热量、空气和冷却液传递到燃料电池的热量及反应产生的热量。选择合适的预热部件可降低能量损耗并提高其利用率,PEMFC堆冷起动时热量来源如图3所示。研究发现,空气加热的效率比冷却液加热低;但通过空气直接加热MEA可加速电化学反应产热,从而加热燃料电池其他部件,因此是一种有效的冷起动方式[37]。另外,提早通入氢气可使电化学反应提前,也能达到相同效果。

图3 PEMFC冷起动热量来源

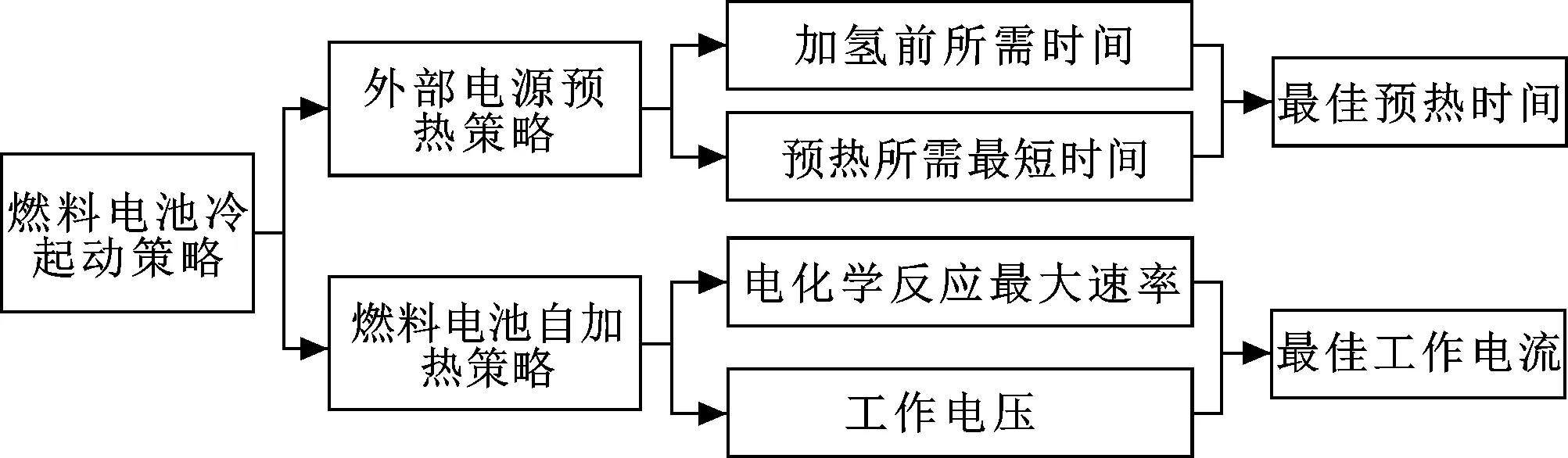

(2)预热时刻的选择。PEMFC的冷起动策略分为预热和自加热策略(如图4所示)两个部分。首先利用外部电源对PEMFC预热,当其温度提高到正常工作所需的最低温度时,关闭外部加热设备并通入氢气,利用反应产生的热量进行加热。在冷起动试验中,通过实时监控燃料电池的性能参数来完成预热时刻和电流密度的计算[38],具体计算如下:

图4 PEMFC低温冷起动策略

(1)最佳预热时刻的计算。PEMFC与外界热交换会产生热损失,故在外部电源提供的热量一定时,须尽量缩短预热时间。预估出从开始进行冷启动试验到通入氢气前的总时间和预热到某一温度所需最短时间,两者之差即为最佳预热时刻。

(2)自加热工作电流的计算。燃料电池的工作温度在一个范围内,过高、过低都会影响其性能。发动机管理系统(Engine Management System,EMS)通过监控电流变化,能在不超过最高工作温度的情况下,尽快地使燃料电池升温。

3.3 负载控制策略研究

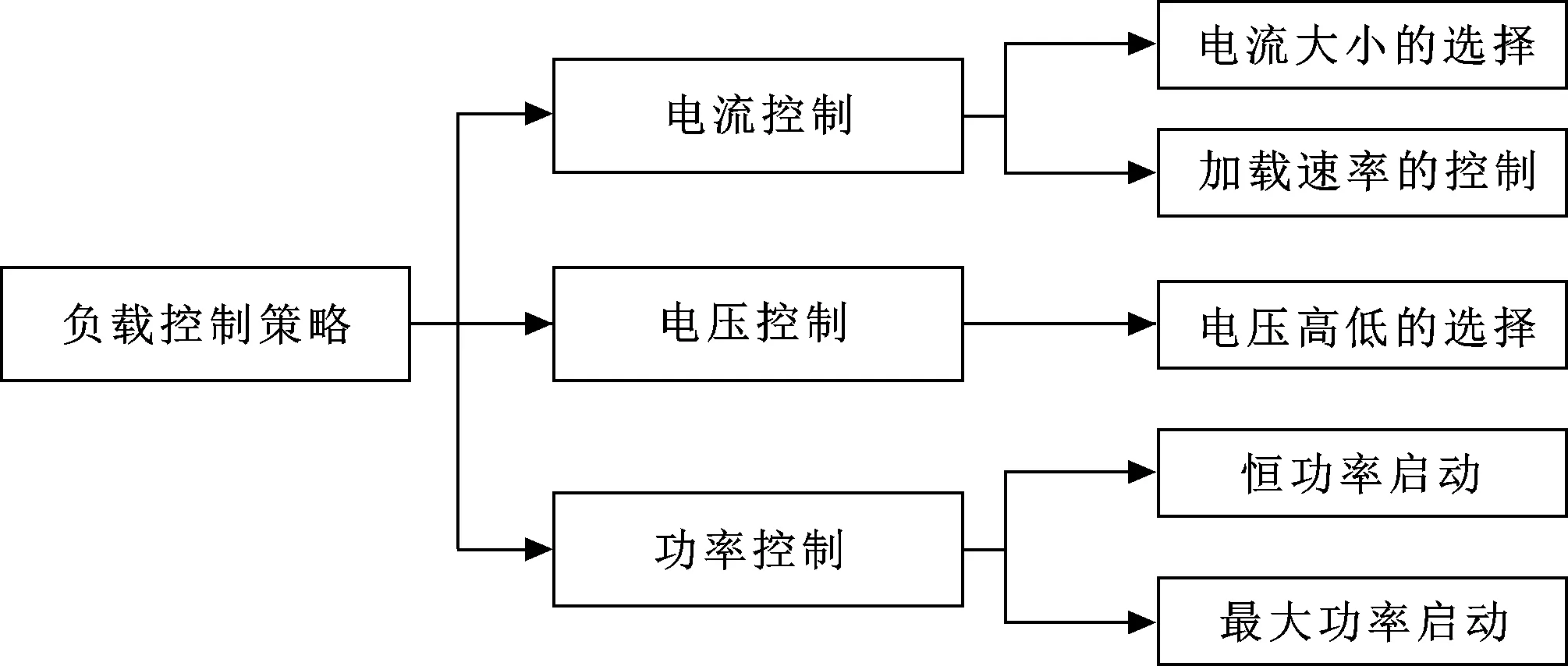

负载控制策略包括电流控制、电压控制及功率控制策略(如图5所示),采用不同的控制策略PEMFC冷起动性能效果也有差别。下面分别说明:

图5 负载控制策略

(1)电流控制策略。改变电流能控制PEMFC的温升速度和冰在CL孔隙中的形成速度,利于防止冷起动的过早失败[10],具体包括电流大小控制和电流增长速率控制两个方面。

电流大小的控制。冰在燃料电池中的变化分为冰冻、欠饱和、融化3个阶段[39]。在欠饱和阶段,液态水逐渐蒸发成水蒸气;PEM吸水能力和渗透率提高,产生从阴极到阳极的水分回流趋势。这两种效应导致CL中水分的流失速率超过了水的生成速率。故在此阶段提高电流密度能在不引起更多冰累积的情况下提高其融化速率。

电流加载速率的控制。提高电流速率会加速反应热的产生,利于快速起动;但也会加快CL中冰的形成,导致冷起动失败。研究发现:从100 mA/cm2开始令电流密度以中等斜率加载,或从200 mA/cm2开始以较低斜率加载都能从-30 ℃环境下成功冷起动[22]。

(2)电压控制策略。冷起动过程中,PEMFC能够产生的最大电流是时刻变化的[18],能利用的最大产热速率也随时变化。故相对于恒流起动,恒压起动更能缩短冷起动所需时间。分别对高、低电压下PEMFC的冷起动性能进行对比,发现由于冰形成速度提高,低电压下的电流密度降低得更快,并在12 s时起动失败。虽然高电压下起动维持时间较长,PEMFC堆的最高温度却只达到了-8.8 ℃,远低于低电压下的-3.5 ℃;由于电流密度过低,燃料电池温度在冰仅占CL孔隙的60%时即开始下降[17]。因此相比于高电压,低电压起动仍然是一种有效的冷起动方法。

(3)功率控制策略。由于电流上升会导致氢、氧消耗增加,造成燃料电池电压下降和浓差损失增大。故PEMFC具有一个最大电流,超过此电流会造成燃料电池的性能衰减,而此极限电流对应燃料电池功率最大值。研究人员建立了一个在线识别模型用来实时监控燃料电池的最大功率[40]。通过试验发现,在恒流起动模式下,电流密度较低(0.15 A/cm2),水分和冰产生较慢。但因产热率低,温度也始终很低,这是恒流起动失败的主要原因。恒压(0.3 V)起动时的电流密度始终很高,故具有较高的温度;但也会导致CL迅速被冰充满,这是恒压起动失败的主要原因。研究还发现在最大功率模式下,电流密度虽然较恒压起动低,但仍具有较高的产热率,证明了最大功率方法的优越性[41]。

4 燃料电池堆和整车层级的冷起动测评

目前针对PEMFC冷起动性能的研究分为燃料电池堆和整车两个层级。

(1)燃料电池堆层级的测评。

起动时间测评。ZHAN等对比了仅对空气预热和对空气、端板同时预热时,PEMFC电流密度和温度的变化情况[37]。第一种方法中,试验者使电流密度以50 mA/cm2呈阶梯状上升。由于比热容较低,直到1 850 s才使燃料电池温度达到-5 ℃,此时空气入口处温度为6 ℃。此时通入氢气使燃料电池产生热量和功率。在2 230 s时空气出口处的温度已经高于入口,说明燃料电池开始对空气加热。在2 340 s后,燃料电池温度达到了24 ℃,此后冷却液开始循环,反应气体开始被湿润,燃料电池进入正常工作状态。第二种方法中,由于端板比热容较大,试验者在燃料电池上附加了250 W的加热板。在180 s时燃料电池温度已达到了-5 ℃,此后通入氢气。此时空气入口处的温度达到了3.5 ℃。480 s后燃料电池温度高于空气入口处的温度,670 s时燃料电池温度达到了24 ℃,进入正常工作状态。

性能衰减测评。燃料电池冷起动性能的测试还包括对燃料电池冷起动前后性能的对比。ZHAN等绘制了冷起动前后燃料电池在70 ℃时的极化曲线,发现没有明显的性能下降。说明MEA在冷起动过程中并没有被破坏[37]。在该试验中,冷却液循环前,电压的分布是极其不均匀的,燃料电池两端单电池的电压要高于中部单电池的电压。在冷却液循环后,电压分布开始变得均匀。这是由于之前氢气和空气没有被湿润,燃料电池中部的电池在高温时会变得非常干燥,导致电阻异常增大,故确定冷却系统开始的时刻和冷却液的温度非常重要。

(2)整车层级的测评。丰田公司对Mirai和FCHV-adv两种燃料电池汽车的冷起动性能进行了测试。测试时首先将汽车放置在-20 ℃的环境中,进行停车吹扫处理后,在-25 ℃的环境中放置大约10 h,以-30 ℃的初始温度进行起动。重复大约35 s的WOT(Wide Open Throttle,节气门全开)循环,对其燃料电池发动机的输出功率进行评估。结果显示:Mirai的输出功率在35s时达到了最高值的60%,在70 s后达到了100%;FCHV-adv的输出功率在100 s时达到了最大功率的50%[42]。

5 结束语

通过前面的综述可见车用PEMFC的冷起动性能是保证其正常使用的关键性能之一。在前面论述的基础上,作者认为以下两个方面的研究还需要加强。

(1)水相变化观测方法方面。对PEMFC冷起动过程中水相变化的观察,目前还是通过低温扫描电镜等方式直接观测其微观结构来完成的。此观测方式由于体积及其使用环境的局限性,无法直接用于整车上,故亟需一种新型的水相变化观测手段。在未来的研究中,可考虑通过测量PEMFC的电化学阻抗谱来间接观测燃料电池的结冰状况。

(2)冷启动策略方面。目前对PEMFC冷起动策略的研究仅仅停留在单一策略的研究上,尚未开发出一套完整的组合策略,故直接用于燃料电池汽车(FCV)整车上的效果有所欠缺。在未来的研究中,不仅需要研究单一策略,还需进行多种策略的组合开发,从整体上改进FCV的冷起动性能。