八甫大桥箱梁桥菱形挂篮设计与受力分析

黄浩鸿

摘要:菱形挂篮是悬臂施工最主要的设备之一。文章以南宁市马山县金钗镇八甫大桥悬臂施工为例,介绍了菱形挂篮的设计思路,同时运用有限元软件Midas Civil 2010,从挂篮的结构、施工工况、计算参数设计、浇筑混凝土阶段、行走阶段等方面,对其结构受力进行计算分析,并提出了挂篮施工的相关注意事项。

关键词:特大箱梁桥;菱形挂篮;设计;受力;悬臂施工

中图分类号:U448.213 文献标识码:A UOI:10.13282/j.cnki.wccst.2019.10.030

文章编号:1673-4874(2019)10-0104-06

0引言

悬浇施工是在以钢为原材料制成品的各类脚手架上,如挂篮等,由桥墩向跨中对称地支模、扎钢筋以及穿预应力模道等,待梁体的保养和维护与设计强度标准基本相符时,就开始穿束,同时对桥梁施加预应力的措施。由于运用挂篮悬浇施工措施具有较多的优点,如地形对其限制不大,对正常交通也不会产生影响,不需要较大的吊机等,所以被广泛地应用于混凝土梁桥建设过程之中。文献介绍了通过对挂篮的系统验算及实际施工应用,证明了桥梁挂篮系统的可靠性,为同类桥及相似挂篮系统进行有限元软件设计计算和悬臂浇筑施工积累了经验。文献介绍了整套挂篮设计在西江特大桥预应力混凝土连续刚构悬臂施工中得到成功运用的经验。施工实践表明,挂篮可靠、安全、性能灵活,其施工工艺得到了进一步的提升,为同类型桥梁的施工积累了经验。挂篮作为连续悬臂浇筑施工中一种比较常用的施工设备,应用非常广泛,因此本文对八甫大桥箱梁桥菱形挂篮设计与应用进行研究具有很强的现实意义。

1工程案例

八甫大桥位于南宁市马山县金钗镇境内忻城至大化二级公路五期K92+086处。此桥的主桥箱梁开始于8*墩,结束于11*墩。桥上部跨径设计为59.98m+100.01m+59.98m。桥梁的宽度为25.9m,分为左右两幅,中间空距仅有1m,每幅都为独立的单箱单室直腹变截面箱梁,箱梁顶面宽度为12.49m,底宽为6.49m。翼沿板的悬臂长度各为2.99m,此板两端的厚度是0.4-0.6m,与箱梁顶面齐平。主墩顶梁高度为6.4m,边跨与中跨现浇梁段高度为2.5m,箱梁纵向高由底部向跨中依照二次拋物线进行变化。边跨12*块现浇段长度为8.940m,主桥箱梁0*块使用支架现浇,1#-10*块与此合龙段的11*块都是使用支架掛篮悬臂现浇。整个大桥运用斜交正做,双幅桥梁主跨错位16m。全桥的箱梁使用竖、纵、横三向预应力体系:顶底板纵向预应力束使用高强低松驰的φ15.24mm钢绞线,大吨位群锚体系;顶板横向東运用高强低松驰φ12.70mm钢绞线,扁锚体系,锚具为OVM.EM13-3,再设置扁波纹管配备成孔,单端单側张拉;腹板竖向预应力筋运用高强度精轧螺纹钢筋锚具(型号为φ15.YGM-25)。箱梁1*-4*块长度为3.49m,箱梁5#-10*块长度为4.49m,合龙之后的长度为2m左右,5*块件为最重块段,单块混凝土体积为46.49m,重量大约为115.98t左右。

2 八甫大桥箱梁桥菱形挂篮设计思路

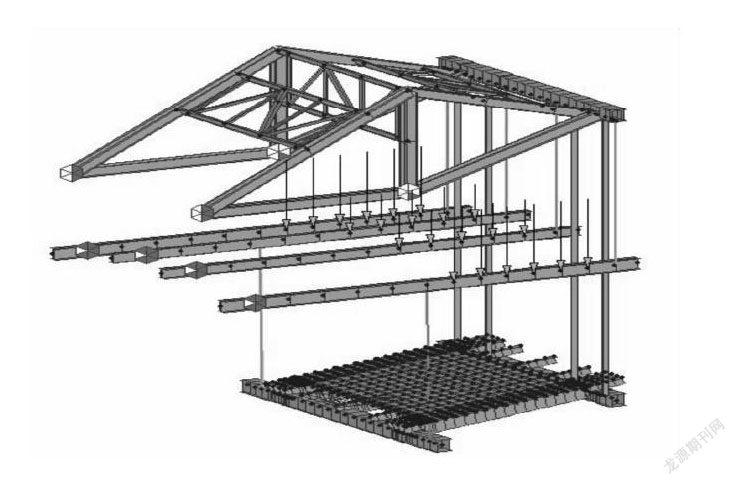

依据国内当前挂篮设计水平与加工能力,在本桥悬臂浇筑设计时要对本桥多方面因素加以考虑,比如梁段的重量、长度、断面的形式与外形规格等。除此之外,还要求将挂篮的长期使用性、通用性,以及梁段施工B寸所承受的荷载等因素也融入其设计思路之中(见图1)。具体思路如下:

(1)选择一种比较合适的轻型结构用来做挂篮的主桁,这种轻型结构主要具有受力合理、刚度强与安全可靠等特性。

(2)挂篮选材要从国内生产的高强轻质钢材方面进行选择,同时还要选择容易加工的材质。如果国内市场难以找到合适的材料,建议从国外采购进口材料。

(3)挂篮行走与模板降升等均使用液压装置,其目的主要是依靠自动化来提升生产效率,降低人工劳动强度。

(4)使用主桁架、内模与外模分开行走,分二次行走到位的措施,从而使得后勾装置的受力变小,平衡装置不再进行设置。

(5)吊升系统使用吊带与精轧螺纹钢筋,使得锚固、拆装与调整均较方便、简单。

(6)走行系统中的滑道是完全凭借箱梁上的竖向预应力筋进行锚固的,当挂篮空载向前进行移动时,主要是依凭后勾装置平衡倾覆力矩。

3 挂篮的设计与受力分析

3.1挂篮的结构

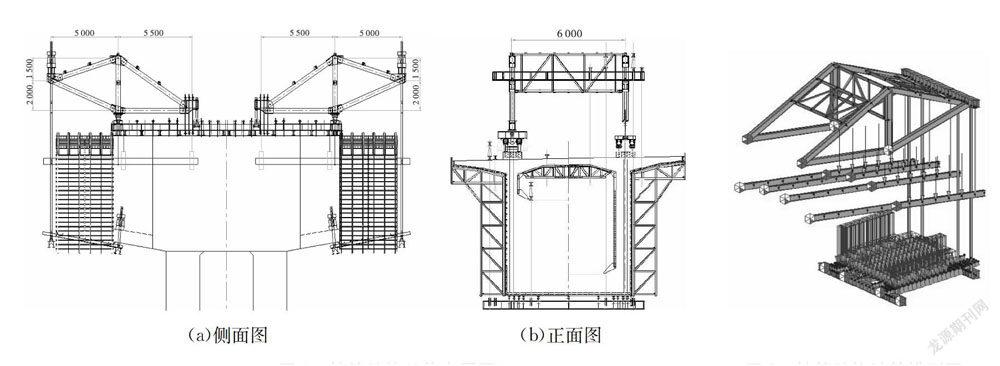

挂篮属于一种移动支架,其外观、结构形状是多样化的,既有三角形、斜拉式,又有桁架、菱形式与混合式。通过对箱梁节段重量与挂篮重量的对比,以及各种挂篮结构特点进分析,工程案例中还是选择了菱形挂篮。挂篮结构受力分析采用有限元软件Midos Civil2010进行计算,采用整体模型,除吊杆外均采用梁单元,吊杆采用杆单元模拟,主桁架各节点的连接释放销轴的自由度。计算模型如图2所示:

(1)主桁架。主桁架属于挂篮最重要的构成部分之一,在挂篮中主要起着承重的作用,分两块直立于箱梁腹板位置之上,它们之间采用角钢相互构成平面进行联结,每块桁架都是采用槽钢组焊起来的。槽钢大小依照挂篮受力情况进行确定,连接点使用820结点板与m0螺栓进行连接。

(2)悬吊系统。悬吊系统主要包括前吊带与后吊带。前吊带的功能就是把悬臂浇筑箱梁的多种板(底板、腹板与底模板等)与顶板混凝土的重量传承给主桁架,具体使用钢板材料依据桥梁设计需要进行确定。前吊带底模架前橫梁与其下端进行连接,每组吊带采用2台30t的螺旋千斤顶与扁担梁对其底模高程进行调节。后吊带的作用是将底模模板荷载传至已成箱梁底板,上部设置若干调节孔,以适应梁底板厚度的变化。后吊带底模架后横梁与其下端进行焊接,上端穿过上箱梁底板上,该底板上还有预留孔,每个吊带使用2台螺旋千斤顶与扁担对已经安装的箱梁上底板进行支撑。

(3)模板系统。箱梁外側模外框架主要由两部分钢材焊接组成,分别是角钢与槽钢。槽钢主要用来做箱梁外側模的围框,同时还使用了大块钢框与竹胶板组装而咸,可根据梁段的高度和长度变化进行拆卸。其内部结构主要由角钢制作。外側模支承在外模走行梁上,后端通过吊杆悬吊在已灌注好的箱梁顶板上,后吊杆与走行梁之间安装了后吊架,后吊架上再设置滚动轴承,挂篮行走时,外側模与外側模走行梁一起沿着后吊带向前滑行。

(4)锚固系统与走行系统。前者主要是指箱梁上的轨道是通过其竖向预应力钢筋进行锚固,而轨道上的菱形桁架后节点是通过后扁担梁进行锚固的。不过箱梁上进行锚固所需要的竖向预应力筋的根数是依据计算算出的。后者主要是指在箱梁顶面设置两根轨道,该箱梁顶面是位于两块桁架的下面,两根轨道是使用钢板焊接起来的。轨道再经过短梁锚固在梁体的竖向预应力筋上,桁架前端设置前支座,桁架后端设置后支座,后支座在不必增加平衡重的状况下运用逆扣轮沿轨道下沿进行移动。主要采用2个5t重的手动葫芦进行引领,挂篮在手动葫芦的作用下才能向前移动,轨道的分节以梁段的长度作为依据进行制作。

3.2 施工工况计算

节段施工通常分咸以下几个流程:

A挂篮空置走行到位→B立模→C绑扎钢筋→D浇灌混凝土→E混凝土凝固达到设计强度后按顺序张拉预应力钢筋或钢束→F拆模。

流程A、C、D给施工带来不便,所以依据的设计图纸的规定与挂篮施工工艺,对挂篮有关工艺进行计算,可分成三大计算工况:工况一,在对2*节进行施工时,L(梁长)为3m,混凝土重为140kN;工况二,在对5*节段进行施工时,L(梁段)为3.5m,混凝土重为132kN;工况三,挂篮空载行走,此挂篮只承受模板与施工时所承载的重量。

3.3 有关计算参数设定

(1)γs=26.49kN/m为混凝土的容重,钢材容重γs=78.49kN/m。

(2)Es=210kPa为钢材弹性模量。

(3)材料容许应力为:Q235钢材,其[σ]弯曲力,[σ]抗拉、抗压轴向力以及[τ]剪应力分别为:145kPa、140kPa与85kPa;Q345钢材,其[σ]弯曲力,[σ]抗拉、抗压轴向力以及[τ]剪应力分别为:210kPa、200kPa与120kPa;45#钢材,其[σ]弯曲力[σ]抗拉、抗压轴向力以及[τ]剪应力分别为:220kPa、210kPa與125kPa;32mm的精轧螺纹钢筋[F]为550kN。

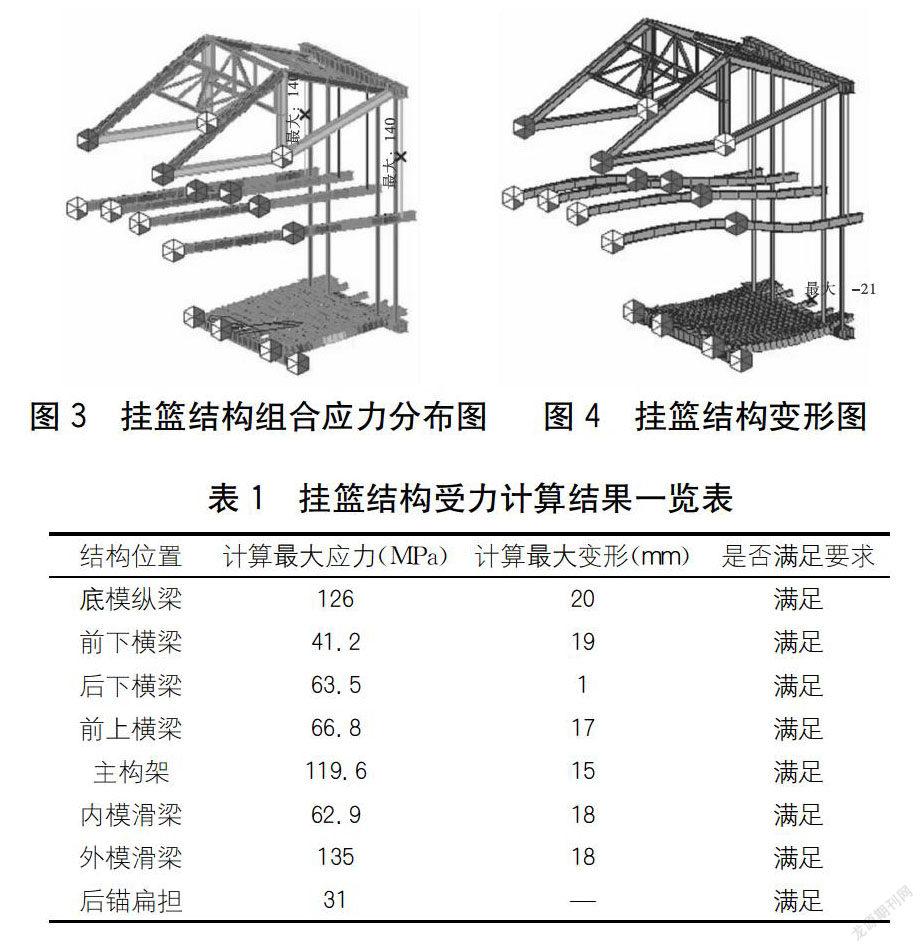

3.4 挂篮浇筑混凝土阶段结果分析

如图3所示,为挂篮浇筑混凝土过程中,其结构的组合应力分布,側模吊带上为最强的组合应力。同时挂篮结构变形,其中最大变形值位于底膜纵梁之间,如图4所示。最终主要部件受力计算结果如表1所示。可以得知,每个杆件强度和刚度都符合规范要求。

(1)底模纵梁使用的材料为140工字钢,总共11支,两端简单地支架在后横梁之上。底模前后横梁属于连续梁,它的支座刚好处于悬吊点的位置。底模板依照相关设计图纸要求,使用材质为钢模板,其结构属于纵横格体系,该板是双向板。此种模式在很多挂篮上使用效果较佳,因此无须再进行验算。

(2)前、后横梁与前上横梁的结构均是使用2140工字钢组装形成的。

(3)挂篮的主要重量由主构架承载,是挂篮最为重要的位置,主构架的稳固性对挂篮安全性通常起着决定性的作用。所以,在设计主构架时务必要加强其强度与稳定[生。其结构受力情况如图5所示。从图5中可知,杆件最大的拉应力为109kPa,最大压应力为103kPa,还需要对受压构件承载能力的稳定性进行计算。

受压杆横截面积A为0.0009505m,其构件计算长度为ι=4.94m,此构件截面对主轴X与Y的回转半径X为0.1128m,Y为0.1127m,整个构件对X、Y的实、虚轴的长细比,分别为λ=43.79,λ=43.79,都低于允许值[λ]=149.98。两者相邻的两缀板之间的中心距ι=0.493m,分肢绕与它虚轴方向形心轴平行的回转半径ι=0.0228m,分肢对最小刚度轴的长细比λ=21.7,i=21.7。格构式的轴心受压构件的换算长细比为:

(4)它的内模滑梁使用的槽钢为2[30。

(5)外模滑梁运用槽钢,且在它上部与下部均贴上厚度为0.0001m的钢板。

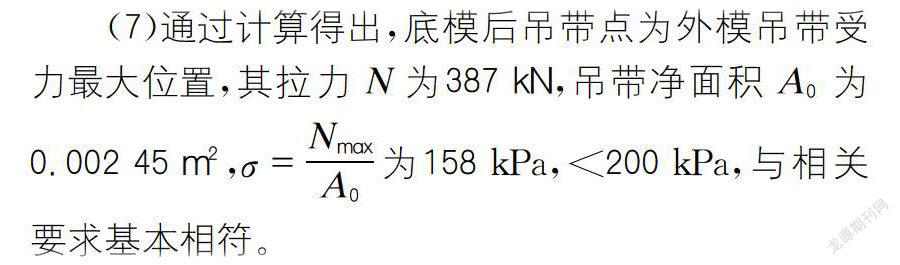

(6)挂篮所有工序流程中最为关键的受力环节就是后锚,而且此工序还是实施挂篮安全施工最为重要的方法之一。后锚对于挂篮施工的安全性有着决定性的作用,所以,后锚的牢固性与安全性长期以来受到设计人员与施工人员的高度重视。后锚的安全系数通常超过2.5。从主构架的计算结果知道,主构架后锚力大小为460kN。从相关设计资料可知,后锚是采用四支后锚扁担经过B支φ32mm的精扎螺纹钢与梁体锚固在一起,其行走的轨道则是由混凝土梁的竖向预应力筋锚固在箱梁之上,所有后锚荷载的力均由后锚扁担进行承载,总共高达460kN,共由四支后锚扁担承载,每支后锚扁担承载力均为115kN,再乘以不均匀系数1.3,就得到每支后锚扁担承载重量为149.5kN。最高应力为31kPa,<140wPa,与要求相符。单支φ32mm的精轧螺纹钢筋F=550kN,则后锚精轧螺纹钢承受的最高拉力是149.5/2=75kPa,<140kPa,它的颠覆稳固系数超过2.5,所以,与其要求基本相符。

3.5 挂篮行走阶段结果分析

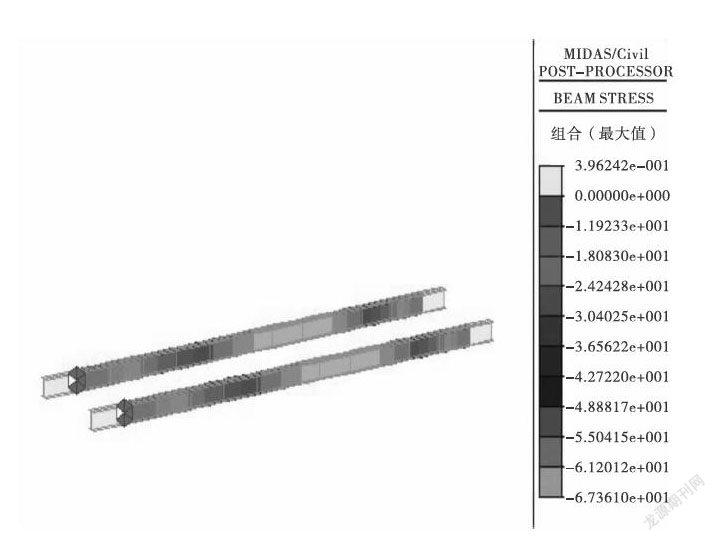

因为挂篮行走时没有承载混凝土的重量,所以对于挂篮各组成部分,如菱形架、底模平台每个杆件等部件不必进行相关强度与刚度的繁琐的验算。但因挂篮内外模一切荷载均由滑梁与内模纵梁所承载,因此不但要对挂篮行走时的稳定性进行验算,而且还要对内模支撑纵梁与滑梁的应力进行验算,其计算模型详见图6。

(1)外模滑梁

在挂篮行走过程中,外模滑梁计算跨度最大,其中需要计算强度是否符合规范范围。如图7所示,最大应力为129kPa,<140kPa,与要求相符。

(2)内模滑梁

在挂篮行走时,计算跨度最大的为内模滑梁,所以应对内模滑梁强度是否达到规范要求进行计算,其相应的应力详见图8,最高应力为67.4kPa,<140kPa,与要求相符。

(3)后支点反挂轮计算

挂篮的后支撑点的反向力R=28130N。行走期间,后支撑点运用反挂轮的形式,所以,后支腿每个挂轮耳板所承受的偏心荷载是N=28130N,再取挂轮至耳板中心距为0.098m,那么耳板所受到的力矩就是M=-2.756740N/m。耳板的厚度为0.025m,贴板厚度为0.016m,其对拉处宽度为0.29m,贴板的总宽度为0.1m。经查询有关资料可知,截面形状特点值I=856942mm,从形心至上顶面的距离y=24.5mm,A=7643mn2。因此,通过计算,对拉处弯曲正应力、轴向力引起的正向应力分别为σ=78.8kPa、σ=82.5kPa。而轴向力引起的正向应力σ<210kPa,其安全系数为210kPa除以正向应力82.5kPa得到2.5。

(4)有关挂篮的行走轨道计算分析

关于P荷载:后支撑点传递荷载P为113kN,通过计算,弯矩、抗弯模量、弯应力分别为M=181kN·m、Wx=0.002383m、σ=76kPa。弯应力σ=76kPa,<140kPa。当纵行轨道后锚点离后支点>1.6m时,与抗弯要求相符。

(5)主构架间横联计算

在挂篮行走与空置时,横向风力对其影响不大。在此时计算荷载通常是几个方面荷载与重量集合,如施工机械、行走冲击、风的荷载以及内外模与提升装置的重量。其计算模型见图9,组合应力见图10。最高构成应力为44kPa,<140kPa,与其要求相符。

4施工注意事项

4.1模板安装

挂篮施工对于模板安装要求非常高,其技术要求严格:(1)要做到坚固;(2)要能预防混凝土浇筑出现倾覆;(3)还需控制好模板的高度。由于模板的高度与浇筑混凝土有着最为密切的关系,所以关于模板的标高务必要依据桥梁设计的预拱度与挂篮预压之后所形成的挠度进行设定。

4.2 大桥菱形挂篮制造安装

菱形挂篮主要是采用钢筋进行制作与安装的。其技术要求较高,在制作与安装过程中还关系到箱梁浇筑强度与质量。同时还要对钢筋的位置严格把控。在搭建钢管支架之后,开始绑扎挂篮腹板钢筋,此外还要把腹板钢筋的倾斜度控制好。控制方法是通过模板对其进行控制,保证模板与钢筋倾斜于同一方向,同时还确保两側腹板钢板对称绑扎同步进行,不能出现一前一后的状况,其作用主要是预防钢管支架向一边倾斜。一方面控制好标高,此標高主要指挂篮底板上层的钢筋标高,而且还要使用钢筋对其进行焊接,使其更加稳固,主要防止在浇筑过程中上层钢筋出现下沉现象;另一方面还要使底板保持干净,当底层钢板绑扎结束之后,应该对其进行冲洗干净。

4.3挂篮的预压

挂篮的预压是保证其安全使用的前提,因此挂篮施工过程的预压应引起相关人员高度重视。挂篮施工存在的最大安全隐患就是容易发生倾覆,导致人员伤亡与设备损坏等事故的发生。预压是挂篮施工安全中最为重要的内容之一。预压前,要紧固后锚系统受力拉杆,特别是后压系统和前横梁系统的拉杆,使各拉杆能受力均匀。在进行预压时,运用等级为10t,两个挂篮左右对称同时预压,每个挂篮一起加载100t,每进行加载一次,均务必要对导梁标高认真细致地观测,而且还要密切关注挂篮系统是否有较明显变化。通过预压,能够为立模设定标高提供比较可靠的依据。

4.4 预埋钢筋与垂直预留孔

在挂篮的后锚系统预埋32条(钢筋为精轧螺丝)钢筋时,要进行垂直预埋。在施工过程中对这32条钢筋进行认真细致的检查。检查主要包括两方面内容:(1)保证每一条钢筋在同一轴线上;(2)保证顶板钢筋与预埋的钢筋焊接稳固,不容易脱落。此外,挂篮中预留孔设计也要注意几方面的检查:(1)保证孔位正确。(2)预留孔具有垂直度。(3)孔内管道还要使用钢筋进行焊接,保证焊接稳固;管内塞上海绵进行填充,以便防止混凝土进入管道里。

4.5 张拉要达到设计强度90%后才可以施工

在挂篮施工过程中,张拉必须要达到90%以上才可以施工,同时还要依照腹板束→顶板纵向東→横束交叉的顺序进行施工。在张拉完成后,可以马上进行压浆。压浆完成之后,才能进行挂篮前移,进入下一个箱梁段面的施工。

5 结语

菱形挂篮由于具有较多的优点,如节点少、重量轻、行走方便、拼装简单等,能够在很大程度上提高施工效率,因此广泛地应用于混凝土连续梁悬浇施工中。此挂篮运用在八甫大桥主桥工程实践中取得了很大成功,在正常施工条件下10-13d就完成了一个节段,在此大桥梁工程中提前1-2个月完成施工,在桥梁工程建设施工单位中赢得良好的声誉,同时也创造了一定的经济效益与社会效益,为类似工程提供了很好的参考经验。