可实现多规格冲压定尺钢板材料剪切的下料模具设计

刘继续

摘 要:本文经过分析论证,设计开发了一套能够剪切不同长度、不同宽度和厚度的薄钢板通用下料模具,采用三合一自动送料机自动送料,借助冲压机进行裁剪,后置一套理料收料机构,即可解决钢卷分条余料的二次自动剪切问题。

关键词:下料模具;可调定位;滑块式可调托料机构

中图分类号:TG385 文献标识码:A 文章编号:1003-5168(2019)10-0055-02

Abstract: After analyzing and demonstrating, this paper designed and developed a set of thin-steel plate general discharge dies that could cut different lengths, different widths, and thicknesses, adopts a three-in-one automatic feed machine to automatically cut the material, with the help of a stamping machine to cut it, and set up a set of material collection mechanism, and could solve the secondary automatic shear problem of spline residues.

Keywords: cutting die;adjustable positioning;slider adjustable supporting mechanism

1 研究背景

空調内、外机钣金件均采用热镀锌钢板冲压成型,冲压使用的毛坯片料均是由卷料经过纵切、横切加工而成,纵切、横切的分条费用在冲压零件的生产成本中占据较高比重。对为白电配套的专业冲压厂家来说,产品规格型号众多,不同产品要求使用的钢板特性(如钝化、不钝化)、规格型号也不同。在钢卷宽幅尺寸已定的情况下,因产品种类和套裁原因,势必造成钢板分条后产生不同宽度的分条余料(通过改制,可以生产其他产品),时间长了就会形成库存,若不及时处理,将会占用工厂资金和场地[1]。此外,由于受到分条设备自身压料结构的限制,250mm宽度以下的整卷分条余料不能进行二次上机剪裁,业内通常采用普通剪板机将这些分条余料二次冲剪成所需定尺材料,不但剪切效率低下,同时还存在安全隐患。经过分析论证,设计开发一套能够剪切不同长度、不同宽度和厚度的通用下料模具,采用三合一自动送料机自动送料,冲剪后由理料机构完成自动理料,可以解决分条余料的二次自动剪切问题[2]。

2 模具总体结构方案及冲剪工艺

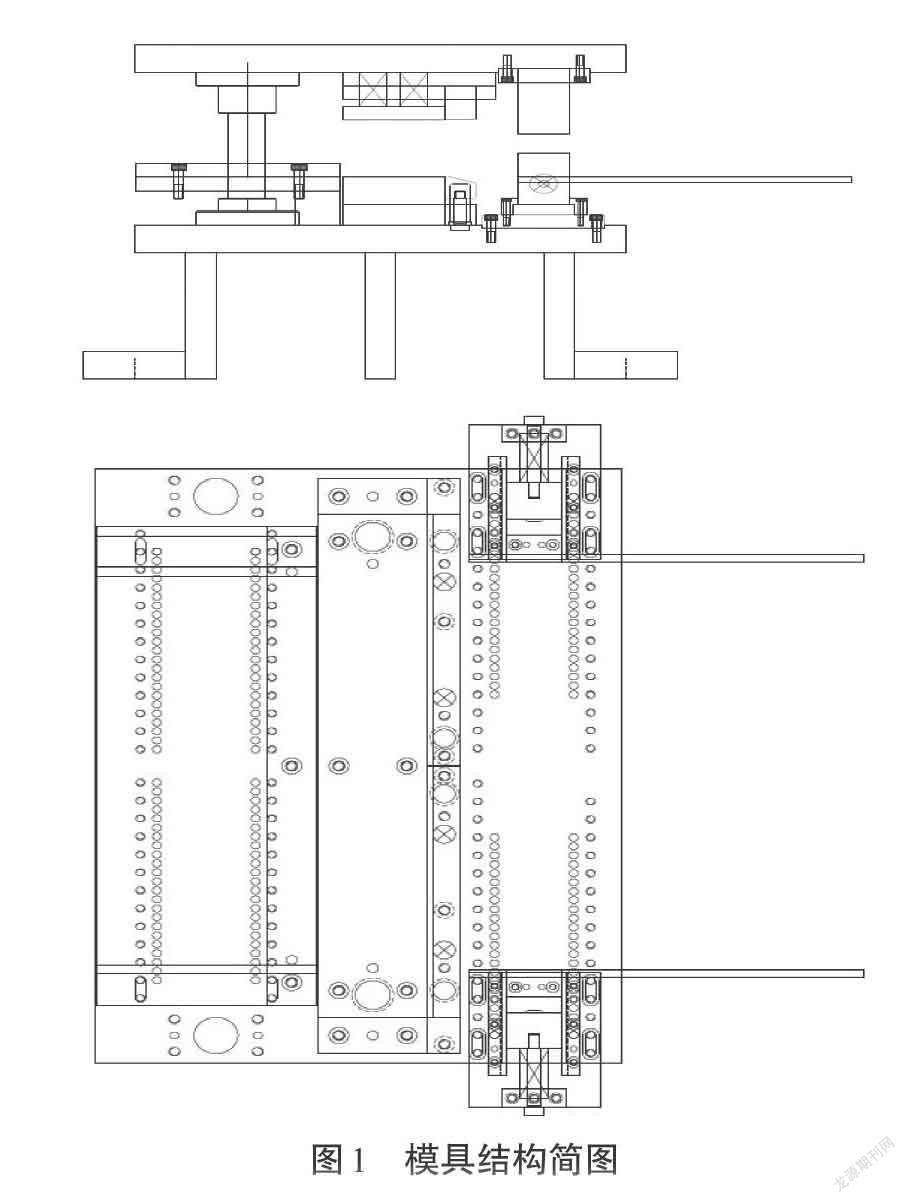

剪切模具结构的上、下模上分别安装一个形似长方体的切断刀,组成剪切刀口,卷材通过三合一送料机整平后采用安装在切断模下模前端的两个导向块进行宽度定位,采用连接在滑块上的托料杆上的定位装置进行长度定位,将待切板材送入模腔,随着压力机滑块下行,压料板将板材压紧进行冲剪,压力机滑块上行时,剪断的板材滑落到模外。冲裁间隙的选取与材料厚度、材料性质有关。此套剪切模具上、下模刀口间隙设计为0.04mm,满足0.6~1.6mm薄板的剪切需求,此套模具可剪裁宽度为25~750mm[3]。模具结构简图如图1所示。

3 不同板材长度、宽度方向定位方案

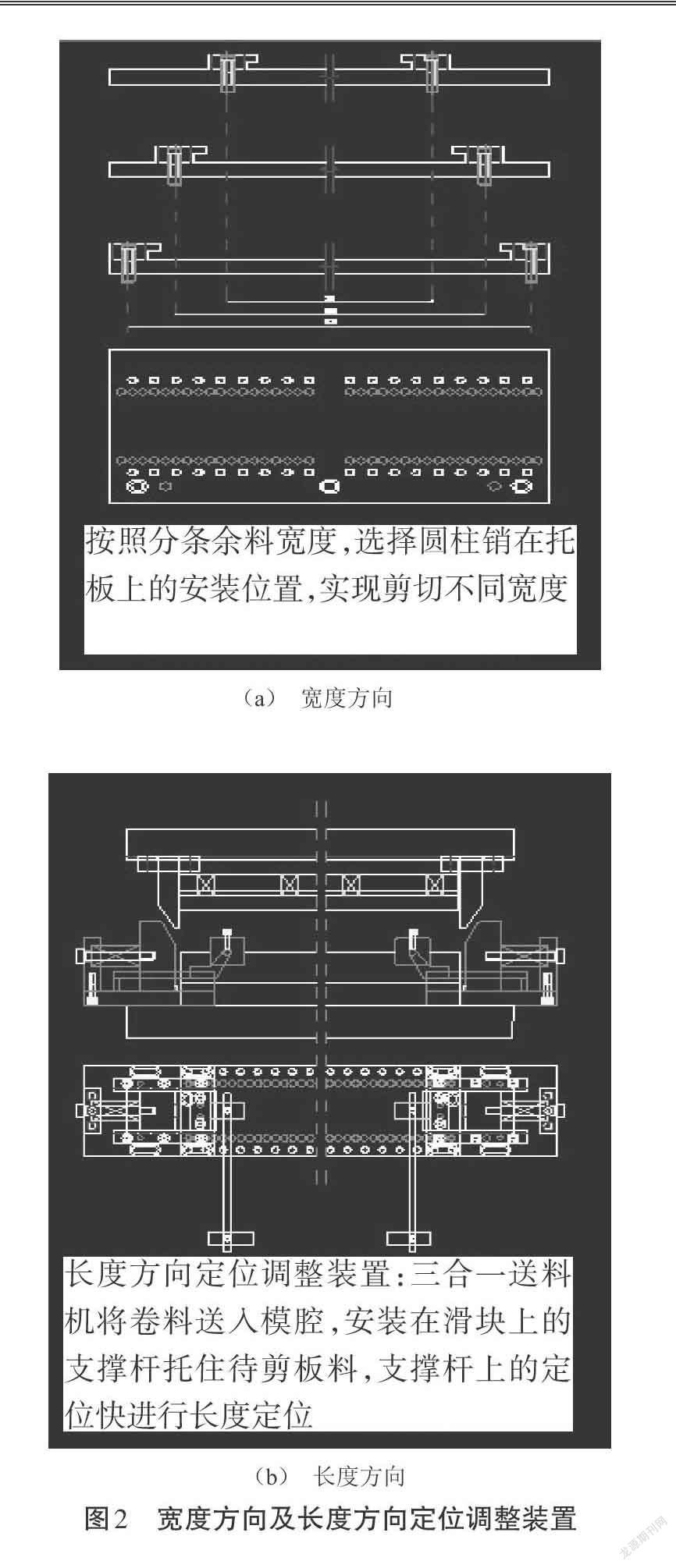

为保证剪料尺寸准确和板材平整,在切断前后各设计有压料板;切刀末端脱料板上设计一套托料机构,该机构依靠冲压机的滑块往复运动带动斜锲上下运行,斜锲又带动滑块左右运动。滑块上安装有2根直径为12mm的不锈钢支撑杆,根据剪切条料宽度,通过调节斜锲和滑块的安装位置实现在模具闭合前托起板材、模具开启后放开物料。此外,模具下模后端设计有一套长度、宽度均可调整的理料装置。为实现剪切不同宽度的板材,在下模板上每间隔10mm设计了多组直径为8mm圆柱销孔,2个前后定位导向块、2个上模斜锲、2个下模滑块的位置均可沿模具中心线按照剪切板材的宽度进行调节,通过圆柱销与模板固定。连接在滑块上的托料杆上设计长度定位装置,实现可以剪切不同长度的板材[4]。宽度方向及长度方向定位调整装置见图2。

4 结语

目前,该切断模具已经应用于生产,现已完成0010101970隔板、01703136电机支架、3052-3055连体管板、0010102430左侧板四种产品的纵切钢卷的横剪下料。按照采购业务部与分条加工单位签订的加工合同计算,剔除采用切断模具生产所投入的人力、能耗、设备折旧等费用,四种产品折算后每吨分别节约横剪费用30.63~87.82元,平均每吨节约55.59元。此外,在该切断模具投入生产后,冲压管理人员还将原库存的分条余料剪切成生产需要的板材用于生产,减少了资金占用。

经对2017年全年冲压生产所用钢板总量统计计算,公司全年委外钢板分条加工费共计477万元,其中横切费用为326万元,横切费用占比68.3%。如果横剪工序30%实现自制,每年可节约委外剪切费用约165万元,具有较高的推广价值。

参考文献:

[1]宽厚板轧机坯料计算软件的开发与应用[J].钢铁研究,2008(3):40-43.

[2]陈永平.中板生产坯料设计的研究[J].轧钢,2007(6):62-66.

[3]梁立棉,张国滨.坯料设计在提高中厚板成材率中的应用[J].华北理工大学学报(自然科学版),2007(2):57-61.

[4]赵德文,董学新,刘相华,等.中厚板坯料设计软件研究与应用[J].应用科学学报,2002(2):211-214.