SF6/N2混合气体在126kVGIS母线中的应用

康留涛 刘亮 李晓斌 高博远 吕宏伟

摘 要:为了验证SF6/N2混合气体在现有SF6气体母线中的应用,首先确定混合气体母线的基本参数,通过建立母线各元件的有限元模型仿真进行计算,得出试验的可行性。试验结果表明:在不改变现有SF6母线结构的前提下,规定混合比和充气压力的混合气体能保证GIS母线正常运行。

关键词:混合气体;GIS母线;仿真;试验

中图分类号:TM595 文献标识码:A 文章编号:1003-5168(2019)11-0131-03

Abstract: In order to verify the application of SF6/N2 gas mixture in the existing SF6 gas busbar, the basic parameters of the gas mixture busbar were first determined, and the feasibility of the test was obtained by establishing the finite element model simulation of each component of the busbar. The test results show that, without changing the existing SF6 busbar structure, the mixture ratio and gas charging pressure can ensure the normal operation of GIS busbar.

Keywords: gas mixtures;GIS busbar;simulation;test

在1997年日本通過的《京都议定书》中,SF6气体被列为需要全球管制使用的六种气体之一,温室效应相当于CO2的23 900倍,降解时间约3 200年[1]。资料显示,用于设备制造和电气绝缘的SF6气体占全部工业SF6气体使用的74%[2]。如果GIS中的SF6气体约以0.5%/a的速度泄漏,随着各国GIS设备需求量日益增长,泄漏量将不容小视。此外,减少SF6的用量是控制温室效应的有效手段。

如果在不改变母线结构的前提下用SF6/N2混合气体代替纯SF6气体的方案可行,在后续新建电站的母线气室内使用混合气体,或者在已运行电站停电检修时将SF6气体更换为混合气体,将大幅减少SF6气体使用。

1 母线基本参数

1.1 混合比

研究结果表明,在高纯N2中加入少量的SF6气体后,击穿电压得到大幅度提高;但当SF6气体含量超过20%后,击穿电压的增加逐渐趋缓[3,4]。混合气体的绝缘和放电特性已有较多成熟的研究成果,SF6/N2混合气体适用于不带开断任务的高压设备,特别适用于管道母线。通过分析,确定采用缓混合比例为3∶7的混合气体(30%SF6∶70%N2),并适当提高充气压力。多个设备制造厂家已在设备制造的经济和实用方面达成共识[5-7],并进行了鉴定试验。

1.2 充气压力

提高充气压力,绝缘强度会相应提高,同时气体用量和母线壳体制造难度也会增大,经济性和环保性大打折扣。在母线结构尺寸不变的前提下,对于SF6体积分数为30%的SF6/N2混合气体,需将混合气体气压提高到纯SF6气体时的1.33倍。

综合考虑使用混合气体的安全性、尽可能少地改变现有GIS母线结构要求、后期用户运维以及尽量和其他产品保持统一混合比等要求,确定SF6/N2混合气体比例为3∶7,将混合气体气压提高到纯SF6气体时的1.33倍。

1.3 混合气体母线主要技术参数

采用混合气体的母线与纯SF6气体母线的主要技术参数对比如表1所示。混合气体母线壳体压力要求如表2所示。

2 可行性研究

绝缘介质的变化将对气体的击穿特性、主回路温升、隔板耐受压力、壳体耐受压力、密封和微水产生影响。

2.1 绝缘性能

对纯SF6气体母线进行电场仿真,计算出高压导体表面、SF6气体沿面、绝缘盘沿面场强值。电场强度均在判据(最低功能压力0.33MPa)范围内且有一定裕度。在产品没有明显制造缺陷的情况下,采用混合气体并升高气压之后,绝缘强度不是主要问题。电场强度仿真结果如表3所示。

2.3 隔板和壳体压力

额定充气压力由0.4MPa提高到0.6MPa时,设计压力由0.54MPa提高至0.79MPa。盘式绝缘子水压破坏压力提高到2.37MPa,焊接壳体破坏压力提高至1.82MPa,铸造壳体破坏压力提高至3.95MPa。隔板和壳体能否承受标准要求的破坏压力成为产品能否使用混合气体代替的关键。对母线隔板、焊接壳体、铸造壳体进行强度仿真,仿真结果显示:除焊接壳体稍微超出判据外,其余均在判据范围内。考虑到判据往往较为严格,暂不考虑修改结构,直接进行试验验证,仿真输入参数及结果如表5所示。

3 试验验证

3.1 绝缘试验

试验样机由铸造导体、电连接、导电杆、盘式绝缘子和外壳瓷套管组成。样机按照比例充入0.5MPa最低功能压力SF6/N2混合气体,按照标准要求依次进行正负极性雷电冲击耐受电压试验、1min工频耐受电压试验和局部放电试验,试验结果满足标准要求。图1为绝缘试验。

3.2 温升试验

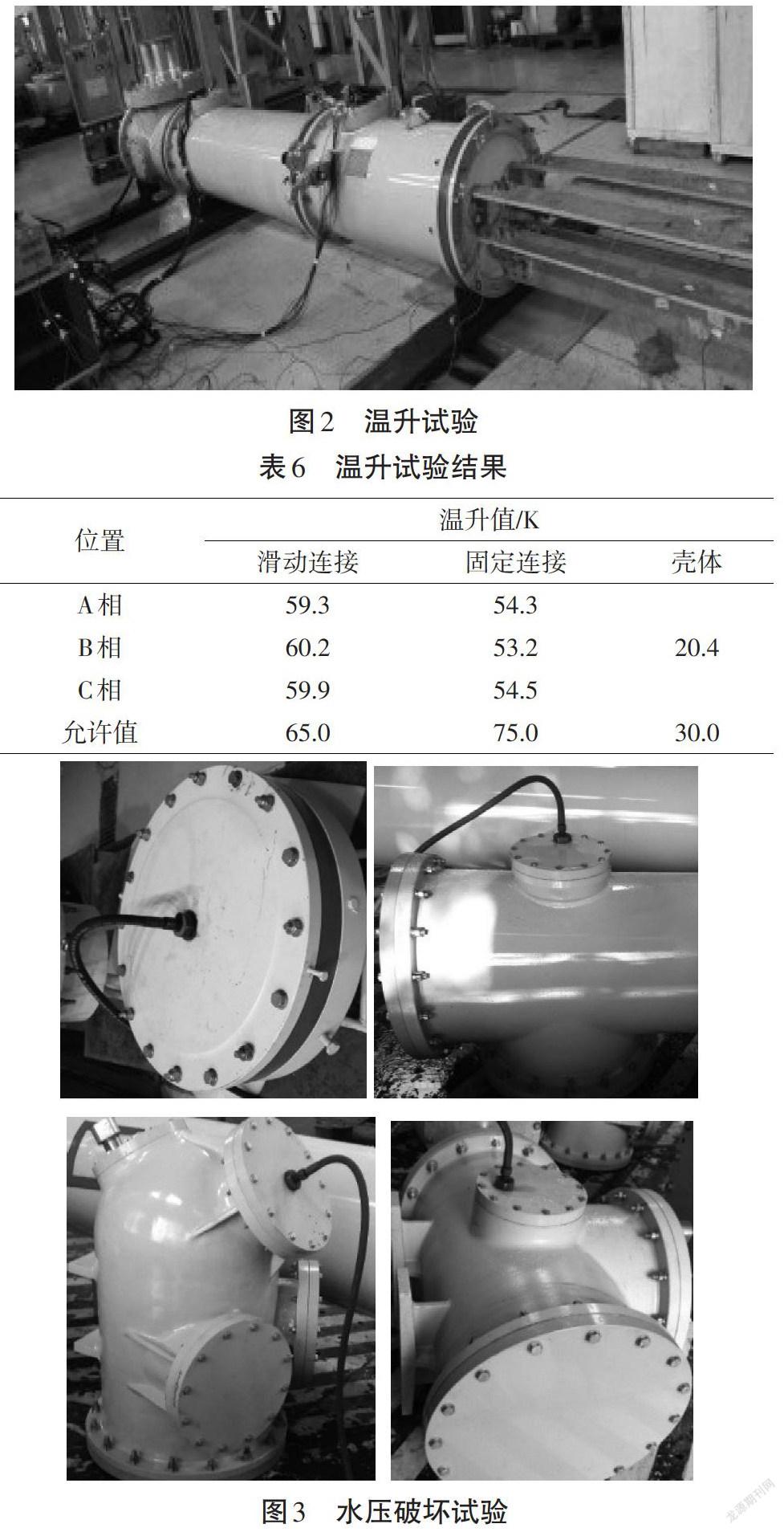

温升试验如图2所示。按要求在母线外壳、混合气体、滑动连接、固定连接、接线端子和导体等三相埋设热电偶测量温升,实际温升值如表6所示,温升值与表4中的推算值接近并不超过允许值。

3.3 水压破坏试验

图3为水压破坏试验。按要求分别对隔板、焊接壳体、铸造壳体打水压,隔板破坏压力为2.5MPa,焊接壳体破坏压力为2.7MPa,铸造壳体打压至4.0MPa未破坏,满足要求试验终止。

绝缘介质的变化还会引起密封性能和气室内部微水的变化,对混合气体的母线进行整体扣罩检漏,并测量微水含量均满足要求。

4 结论

本文先通过理论分析确定混合气体的混合比和充气压力,再通过有限元仿真的方法计算现有母线不用修改结构即能满足介质改变,引起产品性能变化,最后通过试验进一步确定现有母线的绝缘介质,可用混合气体代替,混合比为3∶7(30%SF6∶70%N2),混合气体气压提高到纯SF6气体时的1.33倍。

参考文献:

[1]汪沨,邱毓昌,张乔根.六氟化硫气体绝缘的发展动向[J].绝缘材料,2002(5):31-34.

[2]相震.减排六氟化硫应对气候变化[J].中国环境管理,2010(2):23-27.

[3]周辉,邱毓昌,仝永刚.N2/SF6混合气体的绝缘特性[J].高压电器,2003(5):13-15.

[4]张建,夏延君,赖苏琴.管道母线(GIL)中SF6/N2混合气体绝缘性能的研究[J].高压电器,2016(12):156-163.

[5]李晓艳,黄坤鹏,李永奎.混合气体在GIS中的应用[J].电气工程学报,2011(8):60-62.

[6]陈庆国,肖登明,邱毓昌.SF6/N2混合气体的放电特性[J].西安交通大学学报,2001(4):338-342.

[7]肖登明,邱毓昌.SF6/N2和SF6/CO2的绝缘特及其比较[J].高电压技术,1995(1):16-18.