汽轮机转子不平衡及平衡块加装分析

摘 要:汽轮发电机组在启动和运行期间,轴承振动大小将直接影响机组安全稳定运行,严重时将面临设备损坏风险。引起机组轴振动的原因有多种,其中最常见的是转子质量不平衡。目前,国内制造汽轮发电机转子的过程中,转子动平衡是一道不可缺少的工序,转子质量不平衡反映出转子质心偏移转子中心的距离。通过调整转子的质量分布,能够缩短质心偏移转子中心的距离,这个过程称为转子平衡。在现场运行的转动设备(如泵类、电机以及汽轮发电机组等)发生振动的主要原因是转子不平衡。因此,消除转子和轴系不平衡尤为重要,是消除现场转动设备振动的主要措施。

关键词:汽轮发电机;转子平衡;轴振

中图分类号:TK263.61文献标识码:A文章编号:1003-5168(2019)11-0061-03

Abstract: During the start-up and operation of turbogenerator units, the vibration of bearings will directly affect the safe and stable operation of the units, and will face the risk of equipment damage in serious cases. There are many reasons for the large vibration of the unit shaft, among which the most common one is the unbalance of the rotor mass. At present, the dynamic balance of the rotor is an indispensable process in the domestic turbogenerator rotor manufacturing process, the unbalance of the rotor mass reflects the distance between the centroid of the rotor and the centroid of the rotor, by adjusting the mass distribution of the rotor, the center of mass offset can be shortened, this process is called rotor balancing. The main reason for the vibration of rotating equipment (such as pumps, motors and turbo-generators) running in the field is the unbalance of the rotor. Therefore, eliminating the unbalance of the rotor and shafting is particularly important, and is also an important measure to eliminate the vibration of the rotating equipment in the field.

Keywords: turbogenerator; rotor balance; shaft vibration

1 引起转子不平衡的原因及处理措施

1.1 转子永久性弯曲

短时间停机后转子不平衡的主要原因是转子上存在松脱或活动部件、机组停运后转子上存在残余热弯曲以及停机后汽缸内进入冷气(水)导致转子发生永久性弯曲等。其中,引起轴振动最常见的故障是转子上部件(如平衡块、围带、叶片等)活动部件松脱失去紧力。

因此,针对此类故障,应注意以下问题:振动为普通强迫振动;转子在静止状态下再次启动发生的振动。通过对轴系振动幅值、相位、转子结构及转子不平衡量的判断分析,可以判明不平衡发生的原因和某一部件故障引起的不平衡。

1.2 转子热弯曲变形

当机组停运后或者转子在正常状态下静止一段时间后,由于上下缸温差、缸温、转子静止时间等,会致使转子产生热弯曲变形。当汽缸温度一定时,转子静止时间>4 h,转子热弯曲值逐渐趋于稳定。目前,现场大部分机组均安装有偏心探头、转子弯曲指示器等检测装置,在转子产生热弯曲时,可以通过数据监视及时发现。通过翻阅相关书籍和国家标准得知,当转子连续盘车4 h,可以有效消除95%的转子热弯曲值[1]。因此,电厂在汽轮机冲转前均要求盘车不少于2 h。此项方法也是确保机组启动前消除转子自身存在残余弯曲的有效手段。

当机组启动和停运时,如果汽缸内突然进入大量冷气(水)或者汽轮机汽缸疏水不畅,会导致转子与水接触,造成局部温度降低,使转子形成弯曲。除转子长期运行期间振幅和相位不发生明显变化外,在此状态下产生的振动特征与转子热弯曲引起的振动基本相同[2]。

机组在运行期间,机组轴振会不定时突然增大,在排除是由轴承座预紧力降低和转子套装联轴器紧力不够造成时,可判断引起机组轴振变大的原因是转子不平衡,产生这种现象的不平衡原因为汽缸内动静部分摩擦、转动部件脱落。汽轮机动静部分碰磨主要原因如下:①因汽轮机转子加热不均匀引起转子热弯曲,引发径向、轴向碰磨,此类故障是严重威胁机组安全运行的因素之一;②转子與汽封、叶片围带与叶顶汽封等汽缸内静止部分产生碰磨,这类碰磨振动是由于转子转速很高,动静部分接触后,接触部分很快会磨损,动静部分间隙逐渐变大并脱离摩擦,此类故障一般不会引起转子质量不平衡。

机组在运行过程中最常见的转动部件脱落是汽轮机叶片脱落,叶片脱落对轴系振动的影响主要取决于脱落部件的位置、重量以及与原始转子不平衡的夹角。转子在第一临界转速下,轴系振动频谱存在较大振幅,在排除轴承座螺栓预紧力后,即可确定为转子不平衡引起的。

2 机组原始振动的选择

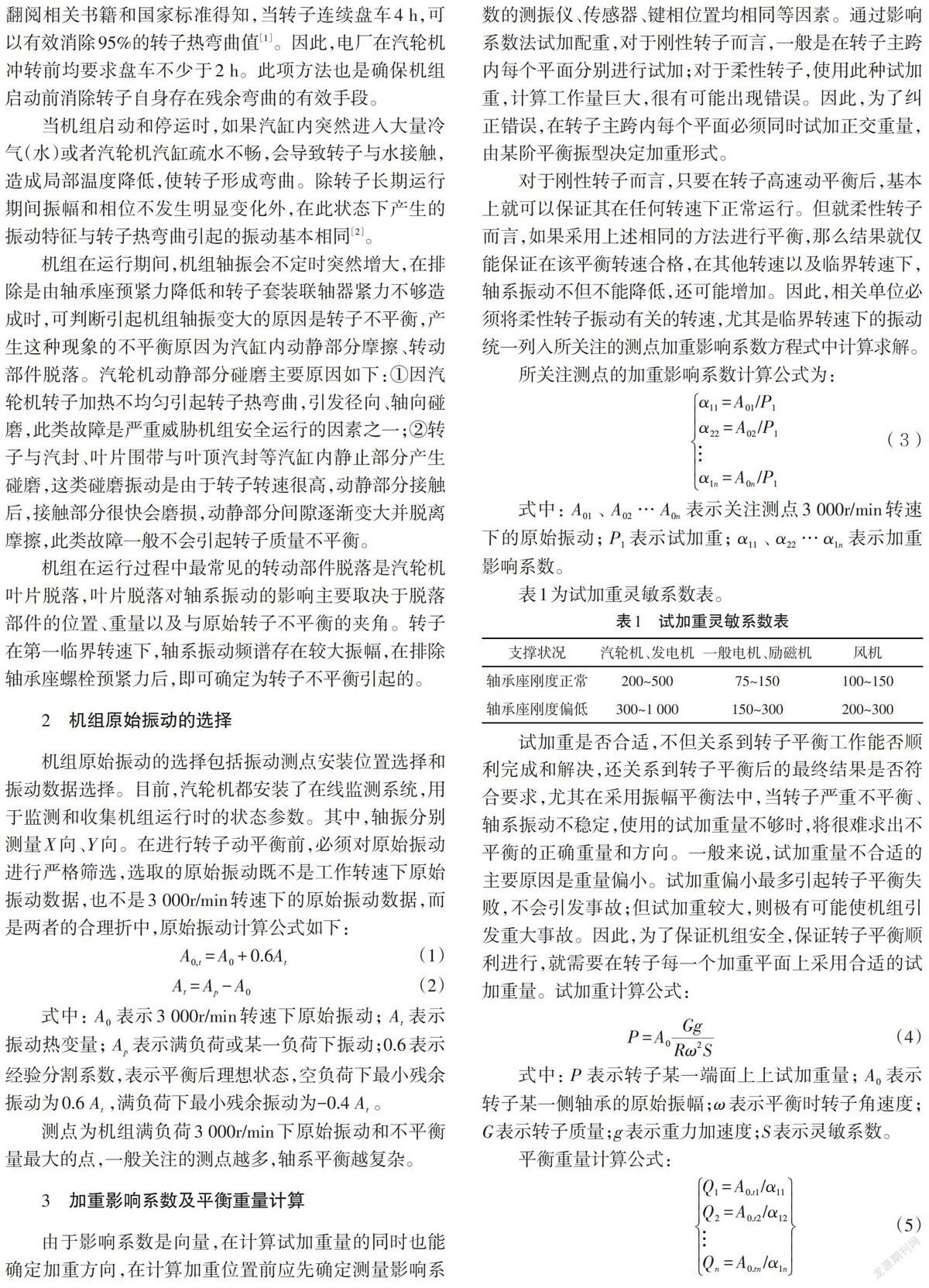

测点为机组满负荷3 000r/min下原始振动和不平衡量最大的点,一般关注的测点越多,轴系平衡越复杂。

3 加重影响系数及平衡重量计算

由于影响系数是向量,在计算试加重量的同时也能确定加重方向,在计算加重位置前应先确定测量影响系数的测振仪、传感器、键相位置均相同等因素。通过影响系数法试加配重,对于刚性转子而言,一般是在转子主跨内每个平面分别进行试加;对于柔性转子,使用此种试加重,计算工作量巨大,很有可能出现错误。因此,为了纠正错误,在转子主跨内每个平面必须同时试加正交重量,由某阶平衡振型决定加重形式。

对于刚性转子而言,只要在转子高速动平衡后,基本上就可以保证其在任何转速下正常运行。但就柔性转子而言,如果采用上述相同的方法进行平衡,那么结果就仅能保证在该平衡转速合格,在其他转速以及临界转速下,轴系振动不但不能降低,还可能增加。因此,相关单位必须将柔性转子振动有关的转速,尤其是临界转速下的振动统一列入所关注的测点加重影响系数方程式中计算求解。

4 残余平衡

不论采用何种方法平衡柔性转子,都是在有限的几个平面上加装平衡块实现平衡。在加装完成后,从理论上来说,即使在平衡转速下,所在测点测量出的残余振动也不可能为零。采用影响系数法来平衡柔性转子,是通过在数学采用求解矛盾方程法计算取得的,柔性转子采用该方法平衡后残余振动不为零。

5 转子动的平衡加装

某发电厂#2机为上海汽轮机厂生产的超临界、中间一次再热、三缸四排汽、单轴、双背压、凝汽式、8级回热和反动式汽轮机。汽轮机轴系部分由1根高中压转子、2根低压转子等组成,2根低压转子通过1根中间轴连接。高中压转子和低压转子的径向轴承均采用可倾瓦轴承。该机组从2016年12月31日投产运行后,发现#1瓦轴振偏大现象。2017年3月,经对波特图进行分析判断后,确定#1瓦轴振大原因是轉子质量不平衡。将合该机组出厂前动平衡影响系数作为参考,对两侧配重质量按照公式进行计算和选取,并按照配重角度计算公式计算,确认配重安装角度(配重角度为人面对汽轮机机头站立,向发电机方向看去转子顺时针旋转方向角度)。该转子振动传感器及键相器安装角度为X、Y左上方45°和右上方45°,最终,通过参照配重角度计算公式得出的计算结果,将配重安装角度确认在高压转子260°附近位置,加装配重质量285g。

将平衡块加装完成并恢复系统后,联系启动#2机汽轮发电机组,在机组启动并运行至正常状态转子达额定转速3 000r/min后,检查汽轮发电机组各项指标正常,#1瓦轴振X向通频值为31μm、Y向通频值为38μm。#2机#1瓦轴振动问题得到了圆满解决。

6 结语

目前,汽轮发电机厂在机组出厂前均会影响汽轮机、发电机转子平衡,但是进行动平衡的环境是在常温状态下,与转子实际运行温度有较大区别。在现场对机组振动原因进行准确分析和冷静判断是转子进行质量平衡的基础工作,能够确认现场振动和键相传感器装设角度以及机组正常运行期间转子旋转方向。在进行平衡配重时,配重块选择与机组原始振动的大小、转子的质量、加重位置半径及支撑特性有关,日常及时了解同类型机组的影响系数尤为重要。

参考文献:

[1]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,1999.

[2]张林.汽轮机顺序阀运行期间轴振大原因分析与处理[J].山东工业技术,2019(6):195-196.