空调用控制器抗静电设计可靠性分析

李文涛 冯体艳

摘 要:在生产过程中,空调用控制主板不可避免地会遇到静电问题。静电放电的发生大多是通过金属间的接触,在很短时间内迅速聚集和释放能量,从而对静电敏感元件造成致命损伤。所以,需要在控制器电路设计方面对静电影响进行可靠性研究和分析,并提出根本性的解决方案。

关键词:空调用控制器;抗静电;可靠性

中图分类号:TM921.51文献标识码:A文章编号:1003-5168(2019)11-0037-03

Abstract: In the production process, the control motherboard for air conditioning will inevitably encounter static electricity problems. Electrostatic discharge (ESD) occurs mostly through contacts between metals. In a very short period of time, ESD rapidly accumulates and releases energy, thus causing fatal damage to electrostatic sensors. Therefore, it is necessary to study and analyze the reliability of the electrostatic effect in the design of the controller circuit, and put forward a fundamental solution.

Keywords: controller for air conditioning;antistatic;reliability

空調在生产过程中,造成元件损伤的静电是质量控制过程中最大的难题。因此,在元件可靠性控制方面,除了要提高元件本身的抗静电能力外,还要提升电路的抗静电能力。本文通过静电失效案例来说明提升电路抗静电能力的重要性。

1 事件背景

2016年12月,某空调生产基地Z,在生产圆通柜机IM机型时,过程反馈失效1单出风异常。经排查为控制器主芯片失效,主芯片17脚特性异常,初步分析为过电失效,为过程测试导致[1]。针对该问题,对电路进行升级改造,2017年2月完成技术整改。但是,整改后,2017年11月,在IM、IS机型一级能效和FQY机型2级能效机型上又开始大量下线,从2017年11月23日到2017年12月26日,总装共计下线25单不良,故障现象全部为出风异常。测试主芯片17脚,其对地阻值偏小(正常品3.5MΩ,故障品700Ω)。

此外,2018年售后累计投诉4单,故障现象为上电开机出大风,频繁化霜,复核为主芯片17脚失效导致主板进入快测模式。

2 失效机理分析

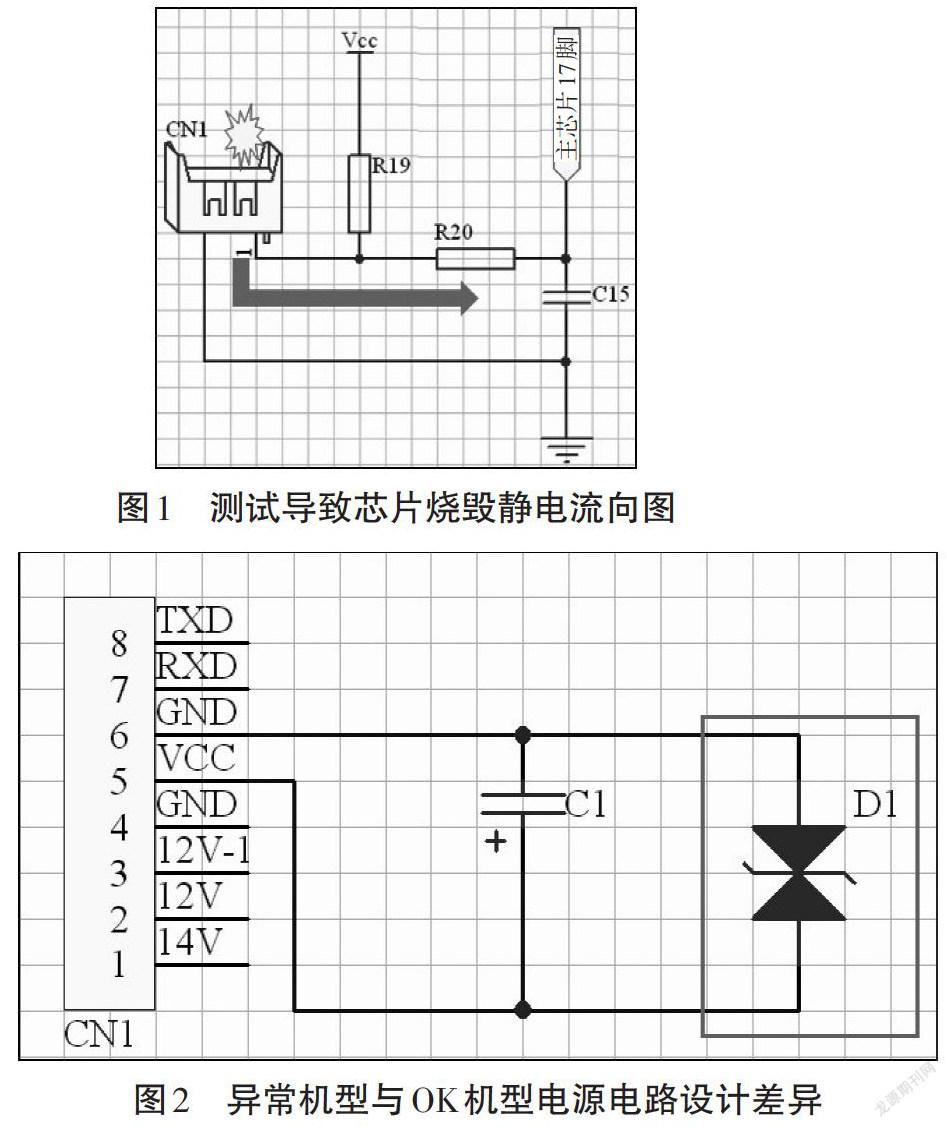

2016年,对该问题失效的初步分析如下:排查为主芯片17脚特性异常。对17脚应用电路的分析结果为:主芯片17脚连接的是快测模式接口,在过程功能测试时,通过该接口进入快测模式,提高检验效率。该电路主要由2个电阻、1个电容组成,直接连接快测模式接口。该引脚无其他引进电方式,初步判定为测试时过电损伤导致[2]。图1为测试导致芯片烧毁静电流向图。

针对该分析结果的解决措施为:贴片R20由100Ω改成5.1K。

该改善措施于2017年2月完成,但整改后同年2017年11—12月又出现大量同类质量异常反馈,且2018年售后数据显示,也开始有此类问题出现。可见,上述分析结果不是造成此异常的主要原因。

2018年,再次对该问题进行梳理:①全部为集中在同一款PCB编码机器上;②过程下线多单开机后出强风问题,原因为主芯片17脚特性异常(呈阻性,正常为兆欧级,下线异常芯片为百欧级);③事故发生在冬季,进入秋冬季后受制于气温下降,空气湿度低,过程容易起静电;④与芯片5V电源不共地,17脚测试点参考地从与12V对应的参考地上取的。

由于第4项没办法验证其影响程度,故只对前三点异常问题进行分析验证。

第一,PCB板设计差异性对比。不良PCB板是用在一级能效的机型上,而与此款PCB板设计相似的三级能效的机型上没有出现此类问题,只有一级能效的板有此类问题。对比这两种能效机型的PCB设计差异性发现,正常机型在针座上5V电源上接入点有一个TVS(5.8V)二极管,而出现问题的机型没有该二极管。图2为异常机型与OK机型电源电路设计差异。

第二,故障现象为:一上电,就显示存在故障。从该情况看,说明异常在测试前已经发生。

第三,不良集中在冬季发生,说明该异常由静电引起,而针座是引起静电的最大源头。

综上所述,由于前期未弄清楚发生异常的原因,导致问题再次出现,整改措施才会失效。

3 引起故障的原因确认

通过上述分析可知,不良主要是由静电引起的,与CN1针座直接接触的是板间连线,说明板间连线存在较高静电。具体验证过程如下。

①板间连接线头增加手指套(主芯片防静电损伤),图3为板间端子连线增加指套防护,避免静电引入到端子内。批量验证2 000套。验证完毕,过程无下线,说明主芯片失效确实是由此板件连接线导入主板。

②在连接线头增加手指套对过程生产效率影响偏大,综合评估在连接线头增加高温胶纸替代手指套包裹端子(与手指套使用效果类似)。图4为用高温胶纸替代指套防护静电,现场跟进验证总装过程使用不受影响,可直接对插。

经验证1万套,没有再发生有不良下陷,而没有进行防护的则依旧存在不良失效的现象。

从验证情况看,造成此次质量事故的主要原因是:板间连线静电过高,静电从电源脚引入,对主芯片,该引脚进行ESD放电,造成静电击穿。图5为主芯片静电损伤失效机理图。

综上所述,通过进一步验证,查清了该异常的失效机理,并确定了产生问题的原因,为提出针对性的整改措施提供了理论基础。

4 整改措施

确定该不良产生的原因后,制定彻底的整改措施,具体措施如下。

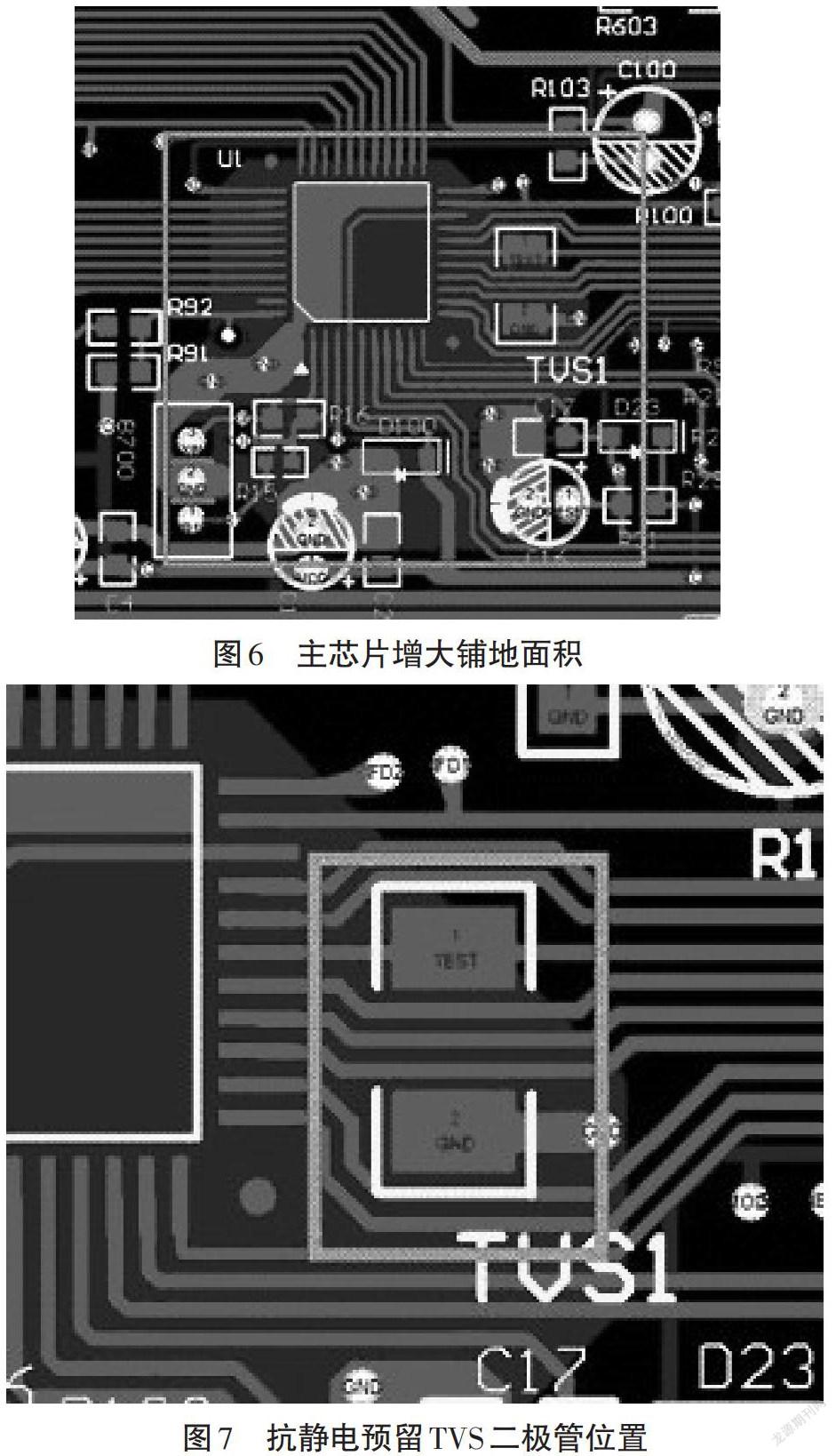

①主芯片增加大面积铺GND,增加静电的释放路径。图6为主芯片增大铺地面积。

②更改前:TEST测试端口的地是从12V的地取得,与芯片供电5V的GND不是同一个地;更改后,测试脚的地从5V对应电源直接取。

③TEST芯片口增加TVS管(预留),图7为抗静电预留TVS二极管位置。如果前面两个整改措施无效,再根据具体情况增加。

5 整改结果确认

对优化后的PCB板整改效果进行验证确认,共计验证3 400个PCS,无同类异常下线,同时使用未更改前制品,仍然下线2单17脚失效故障。从验证情况看,仅从修改主芯片铺地面积和修改共地两方面就能实现提高抗静电能力的效果。该质量异常得到彻底解决。

6 结语

通过本次质量异常分析,笔者对静电的来源和放电机理有了一定的认识和了解,同时也进一步验证了电路设计对主芯片失效的影响,并在一定程度上提高了空调电路的可靠性,进一步提升了空调质量。

参考文献:

[1]费庆宇.集成电路失效分析新技术[J].电子产品可靠性与环境试验,2005(4):1-5.

[2]袁琰红,陈力,王英杰,等.基于ESD的芯片失效分析[J].半导体光电,2012(3):397-400.