生物炭添加对猪粪堆肥氮素形态和损失的影响

高文慧 李波 叶菁 林怡 王义祥 翁伯琦

摘要:[目的]探讨生物炭添加下猪粪堆肥过程氮素形态的变化,为堆肥过程中氮素损失控制提供科学依据。[方法]本研究利用强制反应箱研究在猪粪堆肥中添加0%、3%、6%和9%的生物炭(重量比,干基计)对氮素形态变化以及氮素损失的影响。[结果]各处理在堆肥过程中全氮和硝态氮含量呈上升趋势,至堆肥结束全氮含量增加了3.68%~5.43%;可溶性总氮和铵态氮呈先上升后下降的趋势,随着生物炭添加量的提高堆料中铵态氮降幅减小。不同堆肥处理氮素损失率介于20.69%~28.18%,3%和6%生物炭添加处理的氨挥发量分别比未添加生物炭处理的高8.98%和46.30%,而9%生物炭添加处理的氮素损失率和氨挥发量最低。[结论]猪粪堆肥过程中添加生物炭可使堆体快速升温,并延长高温期,堆料中铵态氮向硝态氮转化。硝态氮含量随生物炭添加量呈增加的趋势,氮素损失率随着发酵时间延长呈增加的趋势。

关键词:生物炭;猪粪堆肥;氮损失;氨挥发

中图分类号:S 141.4文献标志码:A 文章编号:1008-0384(2019)12-1440-07

0 引言

[研究意义]近几十年我国生猪养殖业快速发展,生猪粪便等废弃物排放量日益增加。未经处理的猪粪堆人土壤后,其中不稳定的有机物分解后消耗土壤中的氧气,并产生有机酸等有毒物质,破坏土壤环境,抑制作物生长。为避免新鲜猪粪直接施人土壤造成的污染以及猪粪中寄生虫等带来的疾病蔓延,猪粪须经过发酵或高温腐熟处理后再使用,堆肥技术被认为是可将猪粪进行资源化,无害化,再利用的重要手段。腐熟后的猪粪作为肥料可以增加土壤肥力,促进作物生长。但是在堆肥过程中由于有机物的快速分解产生大量氨气,致使堆肥氮素损失,并且造成大气污染。为实现畜禽粪便资源化高效利用和达到环保要求,控制和减少畜禽粪便堆肥处理过程中氮素损失备受国内外科技工作者的关注。[前人研究进展]堆肥过程既存在高温带来的氨气挥发,又有局部厌氧条件下硝态氮的反硝化脱氮及渗滤等造成的氮素淋溶损失,其中氨挥发损失约占总损失量的44%~99%,被认为是堆肥过程中氮素损失的主要途径。在堆肥物料中添加化学物质或吸附材料,如竹醋液、磷酸、明矾、过磷酸钙或草炭、沸石、农作物秸秆等,是减少堆肥过程中氮素损失的重要措施之。堆肥中添加明矾、过磷酸钙等物质可溶解产生H,打破NH与NH间的平衡,使氮素更多地以铵盐状态存在从而减少了氮素的损失。但在实际堆肥过程中,不仅仅要考虑保氮效果,同时还要考虑保氮添加材料成本以及其对堆肥产品质量安全等的影响。因此,探索研究适合大规模生产应用的保氮材料和应用方法是今后应加强的重要方向。[本研究切入点]生物炭是一种含碳量极其丰富,具有高度芳香化,稳定性,巨大的比表面积和丰富的孔隙结构,吸附能力较强的生物材料,在猪粪堆肥过程中添加生物炭会引发堆肥条件的变化,促进堆体腐殖化进程,提高堆肥质量。目前生物炭对堆肥碳素转化,重金属钝化,微生物活性等研究较多,对堆肥过程中添加生物炭对氮素转化及损失影响的研究却少见报道。(拟解决的关键问题)本研究以猪粪为原料,利用强制通风箱探讨在堆肥过程中添加不同比例的生物炭对堆体氮素形态变化和损失的影响,以期获得生物炭在猪粪堆肥过程中的最佳添加量,为减少猪粪堆肥过程氮素损失提供科学依据。

1 材料与方法

1.1 供试材料

本试验在福建省农业科学院树兜试验场进行,供试的新鲜猪粪和菌渣来源于福清市某猪场,花生壳生物炭(500℃下高温裂解制备)采购于河南省商丘市三利新能源有限公司,供试材料的基本性质如表l所示。

1.2试验设计

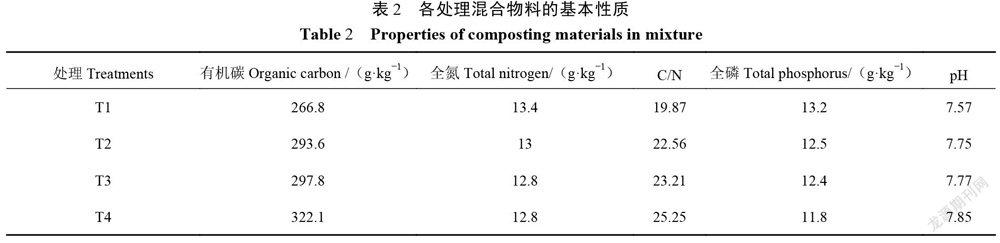

试验共设4个不同堆肥处理,即生物炭添加量(以堆料干基计算)分别是O(T1)、3%(T2)、6%(T3)、9%(T4)。试验时各处理菌渣与猪粪均按2:5的质量比混合均匀,并保持C/N比一致。然后按质量百分比添加生物炭进行充分混合,重复3次,各处理的初始含水率保持在50%-55%,各处理混合物料的基本性质见表2。试验采用自制的强制通风静态反应箱进行好氧发酵,箱高120cm、长100cm、宽100cm,总体积1200L。在预试验的基础上,采用时间控制法对堆体进行通风,通风条件根据堆体内氧气浓度来确定。利用800L·min的鼓风机从箱体底部向堆体内进行通风。堆肥试验开始前1~7d,鼓风机隔30min鼓风30min,第8~25d,每1h鼓风30mm,第26~40d,每75min鼓风30mm.。通过數显温度计来记录空气环境和堆体物料的温度,每天3次,取均值。

1.3取样方法

堆肥过程共40d,每5d采集1次。采样时利用采样器沿箱子对角线取5个点,每个点采集200g样品,将样品在箱外混合均匀。然后用四分法采样,分成2份,一份在20℃环境条件下保留鲜样储存备用,另一份在65℃环境条件下烘干,研磨备用。在发酵过程的第0、10、20、30、40d,分别称量堆肥前期埋于发酵箱中等边位置的3个网袋(网孔2mm,大小20cm×40cm)的重量,用于计算堆肥过程中干物质失重与氮素损失率。同时测定箱内样品物料含水率。

1.4测定内容

总氮测定采用凯氏定氮法,硝态氮、铵态氮采用流动分析仪法,氨气排放量采用静态箱一硼酸吸收法测定。可溶性总氮按1:10料水比混匀用总有机碳分析仪(TOC-VCPH,岛津公司)进行测定。

干物质失重率与氮素损失率均参照凋落物失重率的差量法计算,计算公式如下:

式中K为第i天堆肥物料干物质失重率;C为网袋中物料初始干物质量(g);C为第i天网袋中物料干物质量(g);G为第i天堆肥物料氮素损失率;D为第i天物料全氮含量(g-kg);Do为物料初始全氮含量(g-kg)。

1.5 数据分析

采用Microsoft Excel 2010进行试验数据处理,SPSS 19.0软件进行差异显著性分析、相关性和单因素方差分析。

2 结果与分析

2.1温度的变化

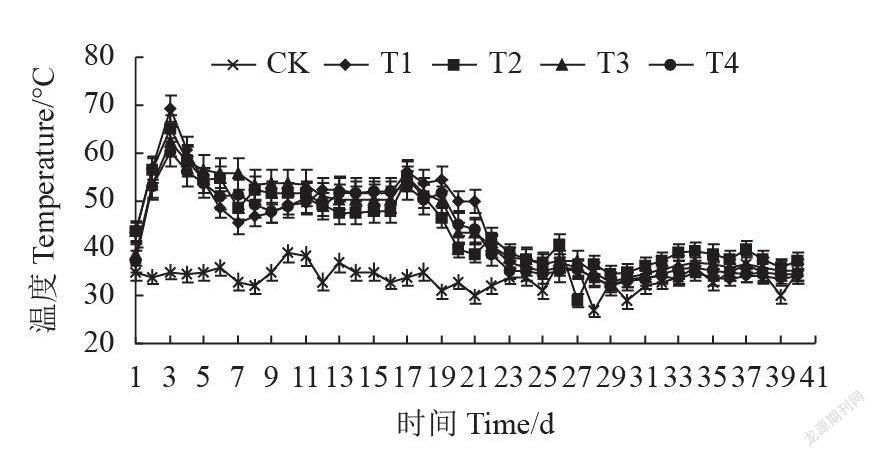

堆肥持续时间为40d,包括升温期、高温持续期、降温期、低温持续期4个发酵阶段。图1表明,以周围空气温度作为空白对照CK,各处理堆体温度均呈先升高后降低的趋势。在发酵过程中,1~3d为发酵升温期,各处理堆体温度迅速升高,均达到60℃以上。4~18d为高温持续期,19~23d为降温期,各处理堆温从50℃逐渐下降到40℃以下;24~40d为低温持续期,期间4个处理堆温均在40℃以下波动,最终基本与周围环境温度相当。温度是判断堆肥是否正常进行的重要指标之一,4个处理堆温高于50℃的天数分别为10、9、15、12d,均达到堆肥无害化标准(50℃以上的天数高于7d)。

2.2全氮的变化

由图2可知,T1-T4各堆肥处理全氮含量随着堆肥时间的增加呈上升趋势。堆肥初期,T1全氮含量随生物炭添加量的增加而减小,T1与其他各处理差异显著(P<0.05)。至堆肥结束时,各处理全氮含量分别增加5.43%、3.99%、3.82%、3.68%,其中T1增幅最大,T4增幅最小。T3与T4无显著差异,T1与其他各处理达极显著差异(P<0.01)。

2.3 可溶性总氮的变化

由图3可知,各处理堆肥中可溶性总氮含量随发酵时间先上升后下降。堆肥初期,T1与T2无显著差异,与T3、T4差异显著(P<0.05)。0-5d,各处理堆肥的可溶性总氮明显升高。5~40d各处理基本呈缓慢下降的趋势。至堆肥结束时,T1-T3处理分别减少24.09%、18.07%、10.81%,而T4处理增加13.64%,T4与其他各处理差异显著(P<0.05)。

2.4硝态氮的变化

由图4可知,T1~T4各处理硝态氮均随发酵时间的延长呈上升的趋势。相对于堆肥初期,堆肥结束时各堆肥处理的硝态氮含量均极显著增加。其中添加生物炭处理硝态氮增幅显著高于未添加生物炭处理。堆肥结束时,随着生物炭添加量的增加,堆料中硝态氮含量呈增加的趋势,其中T4处理分别比T1、T2和T3处理增加216.08%、81.83%和79.68%,其与T1、T2和T3处理间的差异均达到显著水平(P<0.05).

2.5铵态氮的变化

由图5可知,T1-T4各处理的铵态氮含量随堆肥时间延长呈先升后降的趋势。堆肥初期,各堆肥处理铵态氮含量与生物炭添加量成反比,T1与T2处理间无显著差异,与T3、T4处理间达到极显著差异(P<0.01)。在发酵过程中0-5d为铵态氮含量升高阶段;5~40d为铵态氮含量逐渐降低阶段。至堆肥结束时,各处理铵态氮含量分别降低了57.15%、68.34%、59.16%、32.89%,随着生物炭增加铵态氮降低幅度减小,其中T1与T2、T3、T4之间差异显著(P<0.05)。

2.6 千物质失重率的变化

各堆肥处理干物质失重率均随堆肥时间延长呈增加趋势;在堆肥前10d各堆肥处理干物质失重率快速升高,10-30d干物质失重率升高变缓,堆肥30d后各处理堆肥干物质失重率变化趋于平缓(图6)。在整个发酵过程中,T2处理平均失重率最高,为31.60%;T1、T3处理次之,为25.77%、29.43%;T4处理最低,为24.28%;各处理间的差异达显著水平(P<0.05)。

2.7氮损失率的变化

由图7可知,各堆肥处理氮素损失率随着发酵时间的增加呈递增趋势。在整个发酵过程中,T2失重率最高,T1、T3次之,T4最低。堆肥0~10d,各处理堆肥氮素损失率迅速升高,同干物质失重率变化相同。10-30d各处理堆肥氮素损失开始慢慢降低,堆肥30d氮素损失率趋于平缓。至堆肥结束时,T1-T4各处理堆肥氮素损失率分别达22.26%、28.18%、24.69%、20.69%,其中T2处理损失率最大,T4处理最小,T2处理与T1、T4处理间的差异达显著水平(P<0.05)。

2.8氨气排放量的变化

由图8可知,T1-T4各处理堆肥氨气排放量随发酵的时间呈先上升后下降的变化趋势。在整个氨气释放过程中,2~4d,各处理堆肥氨气排放比较平稳;4~6d,各处理堆肥氨气释放量显著增加;第6d,T1-T4氨气排放均达到最大值,其中T4处理最低;堆肥12d以后,各堆肥处理氨气排放量均处于较低水平,且各处理间无显著性差异。堆肥期间,氨气排放量以T4处理最低,分别比T1、T2和T3处理降低29.87%、35.65%和52.06%,其与T1、T3处理间的差异达显著性水平(P<0.05)。

3讨论与结论

堆肥过程中氮素转化包括矿化、硝化和反硝化、氨气的吸附以及挥发等,其中堆肥中的有机氮在微生物的作用下转化为无机氮,部分因氨挥发而损失。生物炭多孔性结构增大了堆肥的通气性,增加了堆体中的氧分含量,且巨大的比表面积为微生物的生长繁殖提供附着点,有利于提高微生物活性,促进堆肥前期微生物对有机氮的分解。本研究结果表明,不同堆肥处理可溶性总氮随发酵时间呈先上升后下降的趋势,其中添加9%处理堆肥结束时可溶性总氮含量提高了13.64%。生物炭的多孔隙度性质以及较强的吸附性也会直接影响堆体中铵态氮和硝态氮的含量。本研究中堆肥中添加生物炭处理铵态氮含量高于未添加生物炭的处理。李冰认为堆肥前期,铵态氮是氨挥发的主要来源,无机氮是其主要的存在形式。随着堆体温度的升高,氨挥发量增加。pH值上升。在高温期嗜热细菌活动强烈,有机物加速分解,产生大量铵态氮,铵态氮的含量开始上升。高温期过后,堆肥温度逐渐下降,堆體的硝化作用逐渐开始强烈,这时氨挥发量开始下降,铵态氮转化为硝态氮,铵态氮含量开始降低,硝态氮含量增加。本研究中与未添加生物炭的处理相比,添加生物炭处理降低了堆料中铵态氮浓度,提高了硝态氮含量,且硝态氮含量与添加量成正比,这与孙岩的研究结果相似。

堆肥中氮素的损失主要有NH3的排放、水溶性含氮物质的淋失以及氮氧化物的挥发。本研究结果表明,各处理堆肥氮素损失率在20.69%-28.18%。整个发酵过程各堆肥处理氮素损失率随着发酵时间的增加呈递增趋势,但随着生物炭添加量的增加,堆肥中氮素损失率呈先增后减的趋势,其中以3%的生物炭添加处理最高,以9%的生物炭添加处理氮素损失最小。生物炭具有丰度孔隙度,增加了堆体通气性,同时为堆体中的微生物提供所需的C、0等,促进微生物种群的代谢活动,加速了堆体的物质损失,干物质失重率和碳素物质降解率增加,也引起氮素损失的增加;但随着生物炭用量的增加,堆料中生物炭所占比例相对变大,由于生物炭的高度芳香化特质使得微生物可利用的C、0逐渐变少,难分解的有机物质成为微生物的利用主体,微生物活性降低,物质损失率下降,堆肥中氮素损失率也逐渐降低。一些研究发现生物炭对废弃物堆肥具有一定保氮效果,分析认为:一是添加生物炭可调节堆料的C/N、改善堆体的通气条件,促进堆料中的NH-N向NON的转化;二是生物炭表面的多孔隙结构以及其酸性基团能够吸附NH和NH,减少NH的产生和挥发,同时可调节微生物的活性,促进对氮素的生物固定,从而降低氮素损失。但有研究认为,生物炭自身为偏碱性,添加生物炭提高堆料的pH值,使堆体中NH转化为NH,增加氨气挥发。以往研究认为,氨挥发是堆肥过程氮损失的主要途径。Eghball研究表明氨挥发损失通常占总氮的16%-74%。本研究中添加生物炭3%和6%处理的氨挥发量高于未添加生物炭处理,而生物炭添加量为9%的处理氨挥发量比未添加生物炭处理降低29.87%。因此,生物炭添加比例对堆肥过程氮损失尤其是氨揮发的影响作用还有待于进一步深入研究。

猪粪堆肥过程中添加生物炭可使堆体快速升温,并延长高温期。添加生物炭也有利于堆料中铵态氮向硝态氮的转化,并随生物炭添加量的增加硝态氮含量呈增加的趋势。堆肥过程中氮素损失随着发酵时间延长呈增加的趋势,各处理堆肥氮素损失率在20.69%-28.18%。由于生物炭的偏碱性、多孔隙结构等特性导致不同生物炭添加比例会影响堆肥氮素损失率的大小,其中9%生物炭添加量处理的氮素损失率最小。