车间故障动态调度仿真与应用

李梦琳 马雯秋 周润泽

摘要:本文围绕着智能RGV的动态调度问题进行研究。针对发生故障时物料加工作业情况,以两道工序情况下求得的最优序列为基础,建立模拟故障模型,从而得到新的最优序列,并利用 Tecnomatix Plant Simulation 13软件仿真来检验故障发生时所求结果的正确性。

关键词:最优序列;智能RGV;仿真

![]()

1 模型的假设

1.假设当总的加工时间超过8小时时,必须当所有物料都加工完毕后才停止加工;

2.假设当RGV同一时间接收到多个信号时会根据一定的调度策略进行选择;

3.假设当物料的任意一道工序加工完成后就会进行清洗;

4.假设RGV每一次加工过程都有1%的可能性发生故障,且故障在加工时间内等可能发生;

5.假设题目中所给的数据真实可靠。

2 发生故障情况下模型的建立与求解

模拟故障模型的建立由于故障的发生是一个随机过程,我们无法确定在加工的所有循环周期内,在第几轮加工作业中有CNC发生故障,也无法确定是第几台CNC发生了故障,且一旦某台CNC出现故障,接下来的所有加工过程都会受到影响,因此无法找到一个贴切的数学模型来表示故障过程,因此我们考虑采用仿真来模拟故障发生的过程。

由于每台CNC发生故障的概率约为1%,即其不发生故障的概率为99%,当系统中所有的CNC都正常工作时视为系统不发生故障,否则视为系统出现故障,因此P(一个循环作业周期内系统发生故障)=![]() 考虑到系统内部的八台CNC发生故障是相互独立的,因此每台CNC发生故障的分布为二项分布,即

考虑到系统内部的八台CNC发生故障是相互独立的,因此每台CNC发生故障的分布为二项分布,即

![]()

下面确定在每个作业周期内,发生故障的CNC的台数

①只有一台CNC发生故障时:

P(一个循环作业周期内只有一台CNC发生故障)= ![]() ②有两台CNC发生故障时:

②有两台CNC发生故障时:

P(一个循环作业周期内有两台CNC发生故障)= ![]()

③有三台CNC发生故障时:

P(一个循环作业周期内有三台CNC发生故障)= ![]()

……

通过计算我们发现,CNC同时发生故障的概率会随着台数的增加而减少,且其概率不是同一个数量值,因此我们可以认为,两台或两台以上CNC同时故障的可能性非常小,因此只考虑在一个作业周期内只有一台CNC发生故障的情况。

由于每次CNC发生故障后,需等待10-20分钟排除故障后才可恢复加工使用,而在情況一中,我们计算出系统一轮工作所需要的时间大概在(500,600)秒内,因此近似看作在CNC发生故障后,即退出系统两轮,修好后重新加入加工系统。

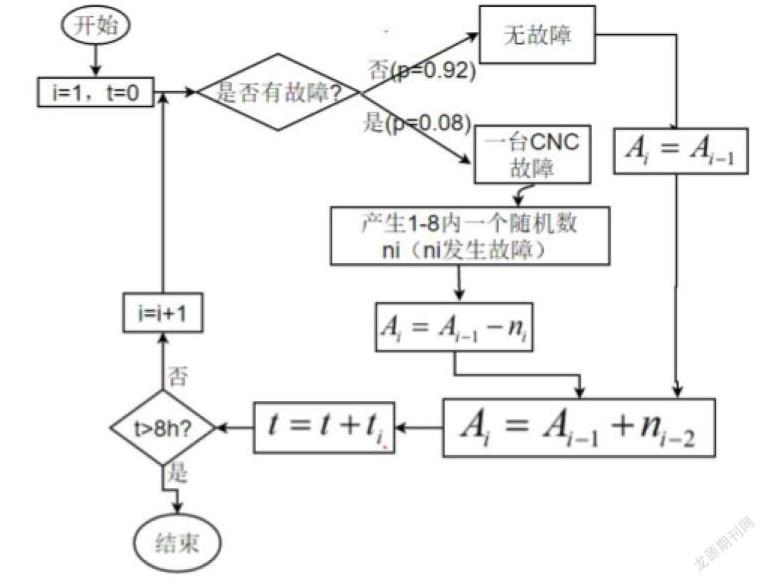

在上述分析的基础上,我们建立一个仿真过程来模拟CNC出现故障的情况:

在8小时的连续作业班次中,智能加工系统呈周期性循环工作,一个循环周期内所有CNC工作一轮,在每一轮加工作业中,系统发生故障的概率为8%,通过在 1-8中生成一个随机数来模拟8台CNC随机产生故障的情况,随机抽取得到的数即代表第几台CNC退出加工系统两轮的时间,此时可进行故障过程的仿真,从而得到在可能发生故障的情况下物料加工作业情况。

参考文献:

[1]姜启源,谢金星,叶俊.数学模型(第4版),北京;高等教育出版社,2011.1

[2]《运筹学》教材编写组,运筹学(第4版),北京;清华大学出版社,2012.9

[3]孙海珍,王丽英.概率论与数理统计,北京;中国铁道出版社,2015.2