高瓦斯矿井地面直井瓦斯抽采技术应用

王力

近十几年来,我国对煤层气的开发科技有了明显的提升,技术水平也在不断地丰富,一些矿区提出了在地面建井对瓦斯进行预抽的方法,使得煤层气抽采技术有了巨大的进步。通过地面打井抽放、地面压裂井下抽放、井上下联合抽采等瓦斯抽放方法,可以在煤层开采之前降低煤层内的瓦斯含量,降低煤层储气的压力,在不断地对瓦斯进行抽采的过程中,能够有效处理煤层瓦斯突出的情况,避免煤层开采过程中出现瓦斯超限现象,该方法在许多矿井进行了实践,获得了显著的效果。

山西某矿属于高瓦斯矿井,该矿井对煤层瓦斯进行抽采的方法包括本煤层抽采、边掘边抽、采前预抽、裂隙带抽等,在这类瓦斯抽采措施下并配备多种设备共同作用,矿井瓦斯含量能够勉强的符合安全生产,但工作过程中时常出现瓦斯超限的情况,严重影响到工作面的高效生产,而且设备成本花费较大。因此本文基于该矿瓦斯地质条件,提出了采用地面瓦斯直井抽采的方法,该方法能够有效解决矿井瓦斯含量超限问题。

1 瓦斯抽采概况

山西某矿主采煤层为3#煤层,厚度6.07m,煤层倾角为3°~8°,属于近水平煤层,埋深平均为550m。3#煤层瓦斯压力为0.76~1.46MPa,瓦斯含量为10.63 m3/t,矿井的绝对瓦斯涌出量最大能够达到432m3/min,相对瓦斯涌出量为23.32 m3/t,属高瓦斯矿井。

2 地面瓦斯抽采技术分析

目前,常用的地面瓦斯抽采技术主要分为三类,分别为直井洞穴完井开发技术体系、水平井开发技术体系、直井水力压裂开发技术体系,三种方法各有其利弊。

2.1煤层气直井裸眼洞穴完井开发技术

煤层气直井洞穴完井开发技术主要应用于美国圣胡安盆地的高渗富集区。洞穴完井是一种直井裸眼完井增产技术,其增产机理是通过向煤层段注入高压雾化空气使井底流压大于煤层破裂压力而造成井壁的煤体被破坏,并在近井筒地带形成放射状裂缝,之后再经快速放喷使已被微破裂的近井筒煤体进一步破坏并被返排雾化空气携带到井口。这样反复注入、放喷,在煤层段形成一定规模的洞穴,并在洞穴的四周形成大量的放射状的裂缝,从而达到增产的效果。

尽管洞穴完井增产效果明显,但洞穴完井技术适应的条件非常局限,应用的前提是煤层厚度和硬度适中、煤层渗透率高、煤层顶板稳定等。由于本矿井煤层埋深较深,瓦斯透气性较低,属于低透煤层,不适合采用洞穴完井抽采技术。

2.2地面施工水平井抽采技术

这种技术由美国的CDX公司率先研发而出,并在美国钢铁公司西弗吉尼亞州的煤层气开发项目中施工了近60口羽状水平井,取得了成效。2004年,奥瑞安公司在晋城矿区大宁煤矿成功地施工了第一口煤层气多分支水平井(DNP02井),平均日产煤层气2万立方米。继大宁矿DNP02井成果之后,煤层气多分支水平井倍受关注,中石油、亚美大陆、中联煤分别在宁武、端氏、大宁、樊庄等地施工成批的煤层气多分支水平井。

多分支水平井的主要优点是增加了有效供给范围,提高了单井产量。但其致命的缺点是成本昂贵、工程风险大、适应条件苛刻。根据多年的实践经验,煤层气多分支水平井适宜于煤层结构简单(没有厚层夹矸)、煤层厚度中等、煤层硬度大(不适宜于软煤或构造煤)。

由于本矿井煤层强度较低,煤层内施工钻孔的成功率较低,并且煤层受到工作面回采的影响较大,无法保证钻孔能够长期保持稳定,因此本矿井不具备采用地面施工水平井抽采瓦斯的条件。

2.3直井压裂技术

施工直井并对主采煤层进行水力压裂是煤层气开发普遍采用的技术,几乎适宜于所有可以开采的区域。通过水力压裂在目标煤层段形成一个垂直于煤层的狭长的石英砂支撑的人工裂缝,支撑裂缝半径可达到数十米乃至百米。支撑裂缝不仅为煤层中的气、水渗流提供了一个“高速”通道,同时更具价值的是将径向流变成了线性流,大大降低了煤层气产出过程中的瓶颈效应,从而实现增加产值目的。

根据该矿井的瓦斯储存条件,3#煤层的渗透率较低,煤层中孔隙较小,其储存瓦斯气体的压力较小,瓦斯含量较高,在综合考虑周边其他矿井的瓦斯抽采情况下,该矿井适宜采用直井水力压裂技术方案。

3地面直井水力压裂瓦斯抽采技术

3.1直井工艺设计

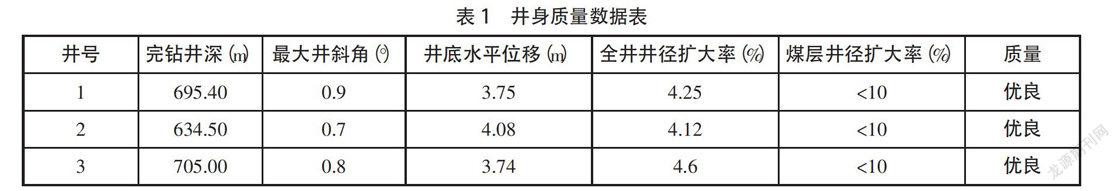

根据矿井煤层情况,选取其中3口井进行直井水力压裂技术研究,编号为1、2和3号,直井工艺参数如表1所示。

井身施工工艺为:用311.1的钻头一开,进入基岩10m处,下入钢级J55,244.5×8.94mm表层套管,用G级油井水泥进行固井,候凝48小时,然后再用215.9的钻头进行二开钻进,钻至3号煤层底板以下60m完钻,下入钢级J55,139.7×7.72mm生产套管,有效口袋长度要求达到45m以上,用G级油井水泥进行固井,套管完井。

3.2水力压裂方案设计

采用水力压裂技术主要包括两个过程,分别为压前准备工作和压裂过程。压前准备工作包括通井、洗井、试压、射孔四个方面,具体操作为:下Φ114mm通径规+Φ73mm油管落实人工井底深度,用清水冲砂至人工井底,并用1%KCl溶液洗井至进出口水质一致;试压15MPa,稳压30分钟,压降不超过0.5MPa为合格;采用102枪、127弹电缆传输方式射孔,枪弹90相位角螺旋布孔,孔密16孔/米,发射率不低于95%。压裂过程包括配液、压裂,根据对压裂过程的记录可知,在压裂施工结束时,水力压裂的入井总液量为2405.2m3,每个井平均入井液量达到801.7m3,入井总砂量为142m3,单井平均入井砂量47.33m3。施工排量7-8m3/min,破裂压力7.1-29MPa,一般泵压6-18MPa,平均砂比9%-12.6%。

随着泵注排量的稳定,泵的压力稳定并开始下降,表示压裂过程正常,在加砂阶段,压力趋于稳定,表示裂缝延伸通畅,最后阶段压力略微上升,表示裂缝扩展方向集中,因此可以得出本次施工所有参数均达到设计指标。

3.3水力压裂效果分析

3.4瓦斯实际抽采效果分析

在压裂工作完成后,对其进行了瓦斯抽采的试验,试验记录时间为6个月,在此时间内,每个井实现排水221.7m3,累积产气21.9万m3,平均日产水量1.24m3/d,平均日产气量1216m3/d,平均瓦斯浓度97%,对抽采后煤层中瓦斯含量进行解析,其瓦斯含量平均为7.57m3/t,因此该抽采方案能够实现煤层瓦斯抽采的标准,降低瓦斯突出的危险性。

4结论

本文根据山西某矿井煤层瓦斯的赋存条件,提出了直井水力压裂瓦斯抽采技术,并对直井结构方案、压裂技术方案进行了设计。通过对其进行瓦斯抽采的试验分析得出,该方案可以实现平均日产气量1216m3/d,并且煤层中瓦斯含量降低为7.57m3/t,符合瓦斯抽采的标准,降低了瓦斯突出的危险性。

【参考文献】

[1]国家煤矿安全监察局.防治煤与瓦斯突出规定[M].北京:煤炭工业出版社,2009.

[2]袁亮.低透高瓦斯煤层群安全开采关键技术研究[J].岩石力学与工程学报,2008,27(7):1370-1379.

[3]李日富.采动影响稳定区煤层气储层及资源量评估技术的研究与应用[D].重庆:重庆大学,2014.

[4]孙东玲,李日富.煤矿采动稳定区煤层气地面井抽采 技术及现场试验[J].煤炭科学技术,2016,44(5):34-37.

[5]张亚蒲,杨正明,鲜保安,等.煤层气增产技术[J].特种油气藏,2006,13(1):95-98.

[6]陈德敏.煤层裸眼井压裂用封隔器优化设计[J].煤矿机械,2017,38(9):9-11.

[7]张群,葛春贵,李伟,等.碎软低渗煤层顶板水平井分段压裂煤层气高效抽采模式[J].煤炭学报,2018,43(1):150-159.

[8]易新斌,丁云宏,王欣,等.煤层气完井方式和增产措施的优选分析[J].煤炭学报,2013,38(4):629-632.