缅甸莱比塘铜矿台阶采剥施工技术研究

刘 平 旭, 陶 体 盛, 徐 亮, 许 国 栋

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 概 述

莱比塘铜矿位于缅甸实皆省(Sagaing)南部,距离蒙育瓦(Monywa)直线距离5 km,公路里程约26 km。矿区中部为孤岛状山丘,南北走向,长约2 200 m,宽约1 400 m,四周为第四系冲洪积平原,地势较为平缓,属于平原地形地貌。莱比塘铜矿采用分区分期开采的技术方式,生产期设计年采剥总量为6 900万t,其中废石剥离量3 865万t,矿石量3 035万t,破碎、堆浸日处理矿量92 kt/d。该项目生产期33 a,其中投产期1 a(包括建设期),达产期30 a,减产期2 a。

莱比塘铜矿处于缅甸中部中央沉降带的内火山弧上,产于钦敦江冲积平原西侧的晚第三系火山碎屑岩和晚期的安山岩-英安岩体内,为斑岩铜矿经风化淋滤和次生富集作用形成的高硫化型铜矿。矿区内岩土体可分为松散岩土层、破碎裂隙发育带岩石与坚硬岩石三类,岩石硬度为7~9度。

矿区以热带季风气候为主,常年无霜,干、湿季分明。全年可分为凉、干、雨三季:每年10月至翌年2月为凉季;每年3~5月是缅甸气温最热的干季;每年6月中旬以后多吹西南季风进入雨季,7、8月降雨较为集中。冬季凉爽干燥,春季炎热干燥,夏秋季炎热潮湿。矿区周围地势较低,海拔64~330 m,植被发育,主要为低矮灌木和草类植物。

莱比塘铜矿采用条带式台阶采剥方式进行生产作业,台阶设计高度为15 m,终了境界设计为两个标准采剥台阶并段,预留宽8 m的安全平台,从240 m标高开始向矿坑实施采剥作业,每降深90 m预留宽16 m的安全平台,松散岩土层和破碎裂隙发育带岩石区的台阶坡度设计为55°,坚硬岩石区的台阶坡度设计为60°。

根据达产期年度生产规划,莱比塘铜矿主要采剥设备的配置为:液压挖掘机14台,矿用卡车99台,共计113台,其中2台22 m3正铲配备10台NTE260矿用卡车,主要进行覆盖层的废石剥离,其余挖掘机根据年度生产规划、运距的长短合理配置相应数量的TR100矿用卡车对坑内矿石及部分废石实施采运作业。

2 采运生产基础数据的收集

对采运生产设备运行的基础数据主要采用计时观察法收集,其以研究工时消耗为对象,以观察测试为手段,通过密集抽样和粗放抽样等技术进行直接的时间研究。GPS卡车调度系统投入生产后,直接通过特定软件记录并统计相应的时间参数及效率参数等技术资料,其数据的准确性和真实性比前者高,可以直接用作其他相关工作的参考数据或分析时的基础数据。其他基础数据如钻孔爆破施工中的钻孔成孔率、爆堆矿石超径率,而不同台阶因岩性和岩石构造不同导致的生产效率差异则需要采用人工方式收集并通过对长期的数据进行统计分析得知,数据统计期越长,其数值越接近实际值。

3 台阶采剥施工技术设计理论的研究

3.1 基本情况

露天矿山台阶采剥施工作业主要由“钻孔爆破、采装、运输和卸料”四大工序组成,工序单一,其作业具有典型的重复性特点,有利于实现采剥作业“程序化”“精细化”生产管理模式。台阶采剥设计方案首先要求技术上可行后再进行相关的经济分析,通过经济效益分析:若该方案有利于生产成本的节约和项目经济效益的提高,则将其用于生产施工,在生产实践过程中利用“戴明管理模式”不断进行分析和优化,在确保生产安全的前提下,实现生产技术管理的先进性和费用投入之间的平衡。

3.2 生产和工序作业延续性研究

基于设备生产效率方面的考虑,重型设备在进行露天矿山采剥及运输生产作业过程中,设备的完好率、利用率是其主要的设备运行效率指标[1]。对这些指标起影响作用的因素很多,笔者在文中仅讨论生产和工序作业的延续性对其产生的影响。

工作时间可分为必需消耗的时间和损失时间。在工序施工中,前者不可调节,属于定额工作时间,而后者是施工过程中客观因素或人为造成的停工时间,在实际施工过程中,由于个人或团体生产管理的局限性不可避免地会发生,导致生产作业中断,设备完好率、利用率随之降低。生产和工序作业延续性研究主要是通过系统的研究尽量减少损失时间以提高设备的完好率、利用率。大型露天矿山采剥生产作业过程中的采剥与运输设备具有紧密的关联性,一般来说,一台挖掘机配置数台矿用卡车完成一个“采、装、运、卸”作业循环,但由于运距的长短使得采剥和运矿设备的匹配无法达到理想状态,以及物料卸点的临时改变、作业面钻孔爆破效果、地质构造或岩性的变化、生产临时调度等因素的影响会导致挖掘机或卡车等待作业,进而使采剥和运矿设备匹配的合理性再一次降低,生产作业连续性受到影响而导致生产效率降低。

台阶采剥延续性生产受计划工程量、计划生产进度、地质情况、作业场地、资源配置等因素的影响。对此,首先应根据工程量、地质情况配置符合生产进度要求的钻爆设备和采装设备,再根据作业场地、计划采剥区域面积对采剥台阶划分采掘条带,详细分析并设计采掘带钻孔爆破及采装施工顺序,以保证所配置的设备连续性施工。对于运输设备而言,其灵活性较大,数量较多,可调节范围较广,其一般对台阶采剥生产影响很小,可不作重点考虑。

3.3 价值工程理论研究

价值工程是以提高产品或作业价值为目的,通过有组织的创造性工作,寻求用最低的寿命周期成本,可靠地实现使用者所需功能的一种管理技术。其公式表示为:

V=F/C

式中V为研究对象的价值;F为研究对象的功能;C为研究对象的成本,即寿命周期成本,包括生产成本和使用及维护成本。

大型露天矿山采剥生产主要是对大型、重型设备使用的价值工程进行研究,首先需要将其功能定量化,在设备平均完好率、利用率一致的前提下将F设为定值常数,可不作为研究对象。为了提高矿山设备的价值V,创造更好的经济效益,重点研究其生产成本和维护成本C。V值可利用采剥方案改进前后的比较来衡量该方案是否先进,可采用定基指数或环比指数方法进行对比分析。

4 台阶采剥施工技术的设计

莱比塘铜矿台阶采剥施工技术的设计主要依据生产作业的连续性理念和价值工程理论,通过采取一系列的技术措施,在实现设备产能最大化的同时,节约生产成本和设备维护成本,创造出更多的经济效益。

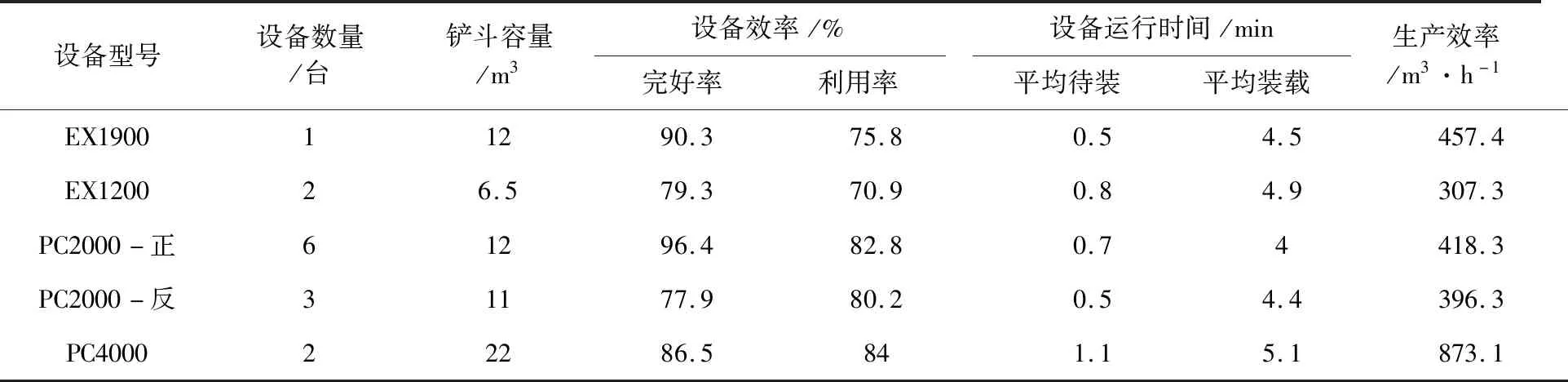

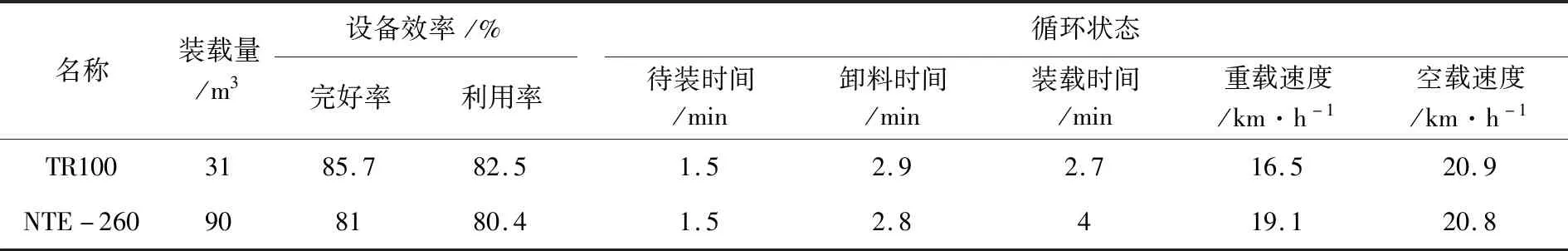

4.1 设备基本参数的测定

采用计时观察法和GPS卡车调度系统数据收集并整理主要采装设备运行参数,如某年某月挖掘机和矿用卡车运行参数统计情况见表1和表2。

表1 挖掘机运行参数统计表

表2 矿用卡车运行参数统计表

4.2 单台挖掘机与矿用卡车的配置

首先,根据年度、月度生产进度规划选择挖掘机,可以确定其单趟装载循环时间t:[2,3]

t=平均待装时间+平均装载时间

其次,根据挖掘机斗容选择矿用卡车,根据作业点物料类型确定卸料位置,通过测量确定运距L,再确定单趟运输循环时间△t[2,3]:

△t=待装时间+卸料时间+装载时间+L/重载速度+L/空载速度

最后确定该挖掘机的配车数量Num[2,3]:

Num=△t/t

为确保挖掘机正常生产作业,Num值出现小数时,一般取整后再加1,使卡车的配置具有一定的富余。

4.3 台阶采剥技术的设计

4.3.1 挖掘机配置与采剥作业设计

根据年度规划图和现状图确定工程量Q,作业天数D,计算每天计划完成的工程量Q1:

Q1=Q/D

查阅挖掘机基础参数,计算生产效率V(m3/d),结合物料类型、地质情况、作业场地确定挖掘机的配置。采取条带式台阶采剥技术进行作业,条带宽度为30~40 m,采掘条带越长,越有利于提供爆破临空面,减少挖掘机移动距离,避免钻孔爆破与采剥作业相互干扰,有利于生产工序之间的有序衔接和配合。

4.3.2 钻孔爆破与采剥生产

一般来说,为保证台阶采剥的连续性作业,钻孔爆破作业应提前进行。为避免爆破作业对采剥生产产生的影响,根据经验,爆破前应预留可供采剥1周左右的爆破余量。爆破试验结果表明:5~6排爆破孔爆破效果最佳,与挖掘机进行条带式采剥宽度匹配度最高。

钻孔爆破与采剥联合生产以挖掘机为中心进行设计,挖掘机为大型重型履带式设备,减少移动距离可降低其设备的机械磨损,从而降低其寿命周期成本,延长设备使用时间,符合价值工程理论要求。目前,莱比塘铜矿采剥台阶南北方向长度已达1 000 m,已具备条带式台阶采剥的条件,在进行生产规划时采用施工流水理论,紧凑而合理地安排了各工序生产施工,达到了实现工程项目增值的目的。

4.3.3 矿用卡车优化配置技术

挖掘机生产效率对当班产值的高低起着决定性作用,在进行卡车配置时,原则上应确保挖掘机正常连续作业,对矿用卡车适当多配置,势必会造成卡车损失时间的增加。矿用卡车优化配置技术是指同一台阶或相邻台阶多台挖掘机同时作业时优化同一型号车辆配置的管理技术,假设N台挖掘机进行卡车优化配置,则可以确定以下参数:

N台挖掘机的装载循环时间:

T=(t1+t2+……+tn)/n2

矿用卡车单趟循环时间:

△T=待装时间+卸料时间+装载时间+(L1+L2+……+Ln)/重载速度+(L1+L2+……+Ln)/空载速度

多台挖掘机的配车数量:

Num=△T/T

当Num值为整数时,说明所选挖掘机的卡车配置达到理想状态,在实际运用时,可以通过试算法确定挖掘机数量,选择不同数量、不同位置的挖掘机进行试算,使Num值接近整数值,即达到了矿用卡车优化配置的效果[4,5]。

由于大型露天矿山作业范围广,为减小生产管理的复杂性,一般选择同一台阶或相邻台阶挖掘机进行卡车优化配置。另外,利用GPS卡车智能调度系统专业软件对卡车装载地点进行实时智能调度,可以使卡车配置更加优化。

4.3.4 运输道路的优化

露天矿山运输道路优化是减少生产成本的有效途径之一。矿山设计文件和年度生产规划一般只提供主要运输道路的规划路线。优化前,应对主要影响因素进行分析,如矿用卡车运输油耗、挖掘机修路降效、增加的费用与改道后节省费用的对比分析,若优化方案在技术上可行,经济上合理即可采用。

莱比塘铜矿某时段TR100矿用卡车油耗为0.28 L/m3·km,PC2000挖掘机掘路时生产效率下降,成本增加了n美元/m3,掘路方量约为5.6万m3,对某台阶计划进行了运输道路优化,优化后的运距将缩短476 m,计划采剥方量为Q,忽略设备维修及折旧等影响因素,若:

0.28×0.476×Q>5.6×10 000×n

则优化道路方案可行。

5 结 语

台阶采剥技术研究是露天矿山开采程序研究和优化的主要内容之一,是实现大型露天矿山程式化、精细化生产管理的前提。莱比塘铜矿采剥工程项目十分注重基础生产数据的收集和整理,建立了技术研究科技小组,对其进行了系统分析,结合矿山实际,运用价值工程理论,对台阶采剥工序延续性作业、设备资源优化配置、运输道路优化等进行了系统研究,台阶采剥生产技术得到了不断改进和完善,获得了较好的经济效益。