印染工厂压力管道设计安装中几个关键问题

王超洋

(浙江省省直建筑设计院,浙江杭州 310030)

印染工序作为纺织工业中连接上游材料与下游成品的关键环节,是纺织产业链中提升产品品质、功能和价值的重要环节,是高附加值面料、家纺服装产品等产业的重要技术支撑。印染工厂工艺复杂,所需工艺介质众多,染色及后整理过程中需要用到工业水、纯水、压缩空气、蒸汽、蒸汽冷凝水及导热油等。由于管路众多,在印染工厂的管道设计安装过程中,要通盘考虑所有管路布置,做到布局合理,尤其是蒸汽、导热油管道,如果布局不合理,轻则带来管道材料浪费,管路损耗增加,生产成本提高;重则管路破裂损坏造成人员伤亡,影响生产。在管道系统设计安装过程中,加强管道设计、安装过程质量控制,能够有效控制安全事故的发生,确保企业生产安全并稳定运行。

国家质检总局于2014年10月30日发布的质检总局关于修订《特种设备目录》的公告(2014 年第114号)中关于压力管道的定义如下:压力管道是指利用一定的压力,输送气体或者液体的管状设备,其范围规定为最高工作压力大于或者等于0.1 MPa(表压),介质为气体、液化气体、蒸汽或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体,且公称直径大于或者等于50 mm的管道。公称直径小于150 mm,且最高工作压力小于1.6 MPa(表压)的输送无毒、不可燃、无腐蚀性气体的管道和设备本体所属管道除外[1]。依据上述定义可知,印染工厂中常用的空压、蒸汽及导热油管道属于压力管道范畴。压力管道设计安装过程中涉及诸多因素,例如:材料选择、接口焊接、管道保温(保冷)、管道支吊架制作及后期管道验收等。本文将针对印染工厂中常见的几类压力管道设计安装过程中比较容易忽略的问题进行讨论。

1 空压管道

空压管道作为印染工厂中必要的动力管道,为各类设备控制及仪表提供动力。由于空压机往复式机械运动带来管路系统中压缩空气气流压力和速度呈周期性变化,压缩空气流动形成气流脉动,遇到弯头、大小头、阀门等管件就会产生周期性的激振力,造成管道振动,在系统开启时需要特别注意[2]。

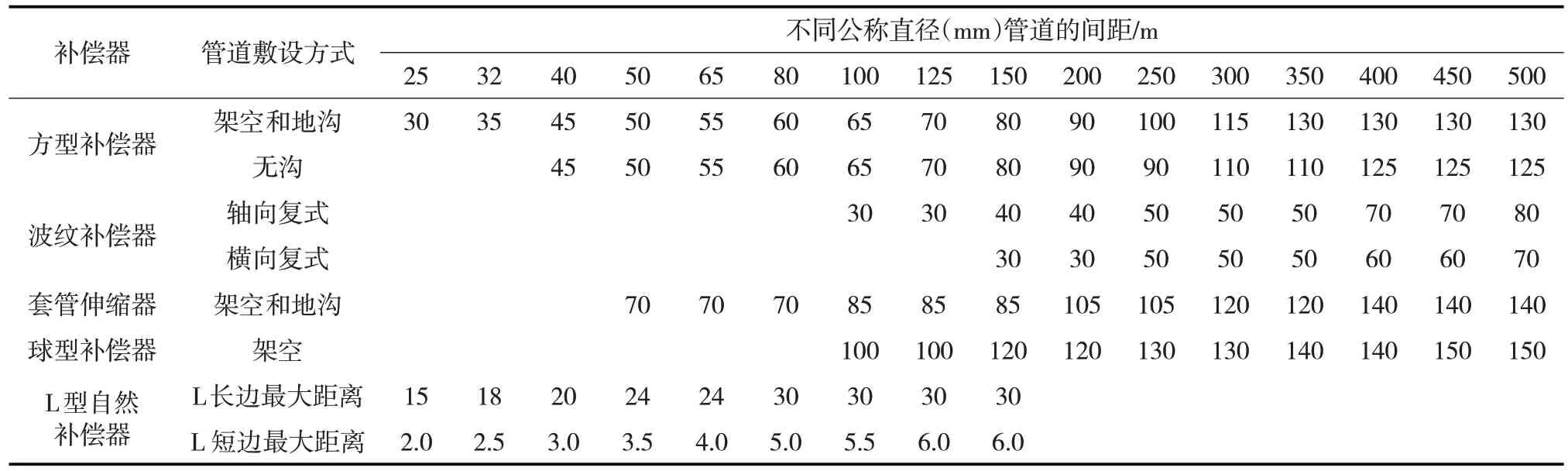

为将空压系统管道振动影响降到最低,在管路布置过程中应尽量减少弯头,采用长半径弯头可有效消减振动。同时尽量避免较大的自由管段,在管道支吊架布置时将滑动支座、导向支座及固定支座有机结合,管道固定支架最大跨距可参考表1。

表1 热力管道固定支吊架间距表[3]

2 蒸汽机导热油管道

2.1 管路系统热补偿

在染色加工过程中,前处理、染色等生产工序使用低压蒸汽供热(温度130~180 ℃),定型工序使用中压蒸汽或导热油供热(温度250~300 ℃),由于管道介质温度高,存在热胀冷缩现象。如果管路系统布置不当,会使管壁内产生巨大应力,当此应力超过管材的强度极限时,极易引发安全事故。

为保证管道运行过程的安全与稳定,减少管道热胀冷缩所产生的应力,防止局部应力过大造成管路变形或损坏,管道上每隔一定距离应当设置固定支架限制管道移动,同时考虑固定管架之间的补偿,以消减管路系统热胀冷缩造成的管路变形伸缩,减少应力的产生[4]。常用的补偿装置:自然补偿器、方型补偿器、套管伸缩器、波纹补偿器及球型补偿器等。不同类型补偿器比较见表2。

由表2 可知,在管路设计过程中应尽量采用管路系统的自然弯曲吸收管路的热伸长变形,在生产及安装允许的情况下可通过增加弯头、管道标高变化实现自然补偿。长距离直管段建议采用方型补偿器,相对其他几种补偿器,方型补偿器可现场制作且补偿量大,基本无后期运行维护费用,在安装空间无法满足方型补偿器安装要求时才建议使用套管伸缩器或波纹补偿器。

蒸汽及导热油管道在固定管架设计安装过程中应考虑管道热胀冷缩使固定支架承受一定的推力,所以管道的固定支座必须有坚固的结构及基础,一般管道固定支座尤其是蒸汽、导热油管道固定支座应安装于车间柱或者单独设置支架。由于固定支架受力情况不同于滑动支架或导向支架,既受管道自重影响又受管道热胀冷缩造成的横向推力影响,因此固定支架选材及制作应充分考虑上述问题来设计制作。固定支架设置是否合理直接影响到管网的经济性,加大固定支架之间的跨距,可有效减少固定支架的数量,但2个固定支架之间的管段过长将使其热伸长量增大,不得不选用补偿量大的补偿器,从而增加了补偿器成本;过长管段的热伸长量超过补偿器允许的补偿量,同时管段热胀冷缩产生的推力随着长度增加而急剧加大,使得固定支架制作成本增加;若固定支架之间的跨距太小,使得管路系统固定支架及补偿器数量增加,造成安装成本及维护成本的增加。应结合管路走向、车间柱网跨距及热力管道固定管架推荐跨距进行综合考虑,设置合理的跨距,降低成本,提高管网的经济性。《动力管道设计手册》中对于热力管道固定支架的最大允许跨距有详细规定,具体见表1。

2.2 导热油管路系统密封性

导热油作为一种加热载体,高温运行易被空气氧化,可能产生对系统不利的羧酸,同时加快导热油的分解,从而导致更换成本增加。除了确保在导热油温度升高至运行温度之前排尽管路系统中的空气之外,还要确保管路系统的密封性。因此在导热油管路安装完毕、热处理、无损检测及压力实验合格后,需要对整个管路进行泄漏性实验。泄漏性实验结合试车工作一并进行,可解决另外寻找升压设备或气源的问题,既简化了程序,又节省了能源[5]。

3 结语

印染工厂生产过程管路系统众多,为确保生产过程安全稳定,管道设计安装应选择有资质的安装单位,尤其是压力管道的设计与安装。除了上述提到的几类问题,管道安装过程中还应注意高位排气低点疏水、导热油管路设置取样口(位于容易接近的地方,便于实时检测运行过程中导热油的各种理化性能)等。为确保印染工厂压力管道运行安全稳定,需要确保压力管道设计安装质量符合相关规范及使用要求。