天然气集输管道内腐蚀分析及防护

张玉香 何鹏程 李程 朱琳

中国石油天然气股份有限公司青海分公司钻采工艺研究院

油气管道输送已成为国内第五大运输产业,随着管道建设规模不断扩大,也暴露出许多管道损害导致的安全问题.由于腐蚀等原因造成管道损害,导致油气田泄漏,不仅造成巨大的经济损失,还给自然环境带来了极大威胁,严重时引发生命、财产安全事故.因此,油气管道的腐蚀防护及监测工作尤为重要.

王冰等为明确某天然气管线腐蚀特征,利用扫描电镜、X射线衍射和EDS方法观察管壁腐蚀形貌,并进行成分定量分析,结合天然气成分判别天然气管道内腐蚀主要原因为CO2,内腐蚀多为局部腐蚀的特征,并有针对性地提出了腐蚀防控措施[1].夏凤等以X80管道钢为例分析了天然气管道内涂层破损处Cl-电解质腐蚀特征,探讨了腐蚀产生的机理,利用EIS和SKP等电化学检测技术研究了Cl-浓度对内涂层破损处的腐蚀影响[2].尹恒等调查了川气东送管道内的腐蚀状况,分析了管道内腐蚀环境参数,及管道内积水来源、水露点等,明确了川气东送天然气管道内腐蚀情况[3].李天成为明确榆济天然气管道内腐蚀产生的原因,调研了天然气成分、清管记录等,观察了管道内部腐蚀状况,利用扫描电镜分析腐蚀产物,阐明了CO2是造成内腐蚀的主要原因[4].

综上所述,对于天然气管道内腐蚀原因及机理方面,近年来诸多学者开展了大量研究工作,大多集中在管道内腐蚀原因调查及内腐蚀检测,对于天然气中CO2对内腐蚀影响机理研究较少,特别是CO2及不同离子对管道的腐蚀特征研究[5-9].因此,本文通过腐蚀挂片实验方法,对CO2腐蚀影响因素进行分析,明确了不同离子浓度下的天然气管道内腐蚀特征,通过实验筛选了性能良好的缓蚀剂,并进行复配分析,为天然气管道内腐蚀防护措施提供借鉴.

1 CO2腐蚀影响因素分析

研究区天然气成分甲烷含量为95.1%(质量分数,下同),乙烷含量为3.61%,丙烷含量为0.53%,丁烷含量为0.5%,不含H2S,CO2含量较高,为0.15%.主要腐蚀介质为CO2.

CO2在干燥条件下是不具备腐蚀性的,但其溶于水后呈现出弱酸性,对铁等金属材料产生电化学腐蚀,其中阳极端形成FeS沉淀,阴极端发生还原反应.在电化学腐蚀后生成的腐蚀产物可覆盖在管道表面,阻止管道的进一步腐蚀;但油气在管道中的流动,会将覆盖物剪切冲刷掉,破坏保护膜,加速管道的腐蚀.CO2在水中溶解生成H2CO3,会对钢铁材料产生腐蚀,在相同pH值条件下,CO2的腐蚀性甚至大于HCl.CO2腐蚀表现出明显的局部点蚀特征,穿孔率较高.

1.1 实验方法

采用腐蚀挂片实验方法对CO2腐蚀影响因素进行分析.

(1)实验材料.腐蚀挂片采用与研究区集输管道材质相同的20#标准试片,实验流体采用研究区模拟产出水,CO2.

(2)实验仪器.实验仪器主要采用高温高压釜、恒温水浴、电子天平、游标卡尺、砂纸等.

(3)实验步骤.采用CO2对模拟产出水进行除氧处理,并使模拟产出水饱含CO2;采用砂纸将挂片打磨光滑,并用离子水进行冲洗处理,放置在盛有石油醚的容器中浸泡5 min,取出挂片后用酒精冲洗干净,放置在干燥箱中进行干燥处理;采用电子天平称量干燥后的挂片,计为M1;采用游标卡尺测量挂片尺寸,计算表面积为S;将模拟产出水加入高温高压釜中,设定预设实验温度、压力,进行腐蚀测试;满足实验周期时,取出挂片,清除挂片表面腐蚀产物,并用酒精进行冲洗,干燥处理后称重,计为M2;计算腐蚀速率.

1.2 时间对腐蚀速率的影响

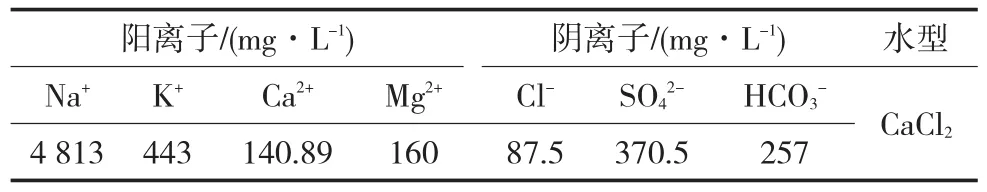

实验过程中,采用研究区模拟产出水(表1),设置实验温度为25℃,压力为常压,分别测定挂片在24、48、72、96、120、144、168、192、216和240 h的腐蚀速率,实验结果见图1.

表1 研究区产出水主要成分Tab.1 Main components of produced water in research area

由图1可以看出,随着时间的延长,挂片腐蚀速率不断增加,但增加的幅度不断减小.在72 h以前,挂片腐蚀速率增加较快;72 h后腐蚀速率虽然有一定的增加,但增加的幅度非常小.

图1 时间对挂片腐蚀速率的影响Fig.1 Effect of time on corrosion rate of hanging piece

腐蚀实验进行初期,挂片表面无保护膜形成,且溶液中含有CO2,造成挂片局部腐蚀,挂片腐蚀速率较快;随着腐蚀的进行,在挂片表面形成保护膜,且CO2的含量不断降低,腐蚀减缓,腐蚀速率下降.20#挂片在72 h后腐蚀速率趋于稳定,因此,在后面的实验设定挂片腐蚀周期为72 h.

1.3 温度对腐蚀速率的影响

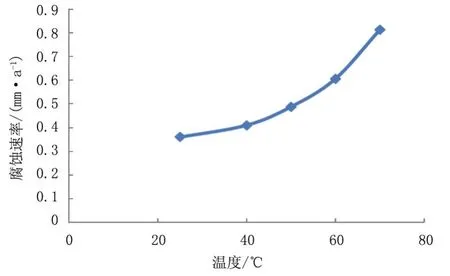

实验过程中,采用研究区模拟产出水(表1),设置实验周期为72 h,压力为常压,分别测定挂片在25、40、50、60和70℃下的腐蚀速率,实验结果如图2所示.

图2 温度对挂片腐蚀速率的影响Fig.2 Effect of temperature on corrosion rate of hanging piece

温度对挂片腐蚀速率影响的实验结果表明,随着温度的升高,挂片腐蚀速率不断增加.这是因为随着温度的升高,溶液中的碳酸盐分解产生CO2,加速了腐蚀;另外,较高的温度破坏了金属腐蚀保护膜,这是加速挂片腐蚀的另一个主要原因.

1.4 Cl-离子浓度对腐蚀速率的影响

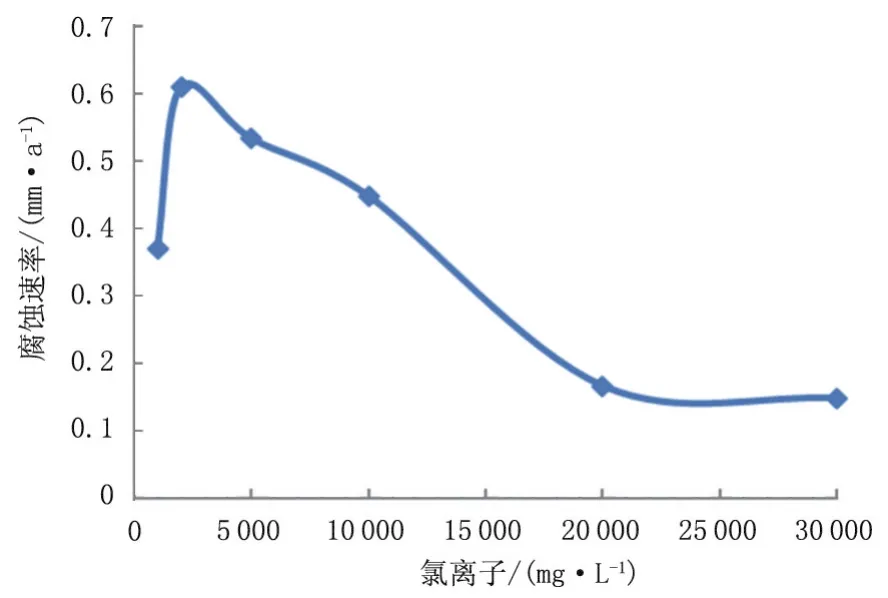

设置实验温度为25℃,压力为常压,实验周期为72 h,分别测定挂片在Cl-离子浓度为1 000、2000、5000、10000、20000、50000mg/L条件下的腐蚀速率,不同Cl-离子质量浓度溶液内Ca2+浓度为 443 mg/L、Mg2+浓度为140.89 mg/L、SO42-浓度为370.5 mg/L、HCO3-浓度为257 mg/L,并保持一致,实验结果如图3所示.

图3 Cl-离子浓度对挂片腐蚀速率的影响Fig.3 Effect of concentration on corrosion rate of hanging piece

Cl-离子浓度对挂片腐蚀速率影响实验结果表明,挂片腐蚀速率随着Cl-离子浓度的增加而减小.出现该现象的主要原因为:在氧离子浓度小于2 500 mg/L时,随着Cl-离子浓度的增加,溶液的导电性增加,且由于Cl-离子半径较小可穿透保护膜,进一步对挂片产生腐蚀,挂片腐蚀速率增加;当Cl-离子含量增加到一定程度时,Cl-离子吸附在挂片表面,取代了挂片表面的H+、HCO3-等去极化离子,腐蚀速率下降.

1.5 HCO3-离子浓度对腐蚀速率的影响

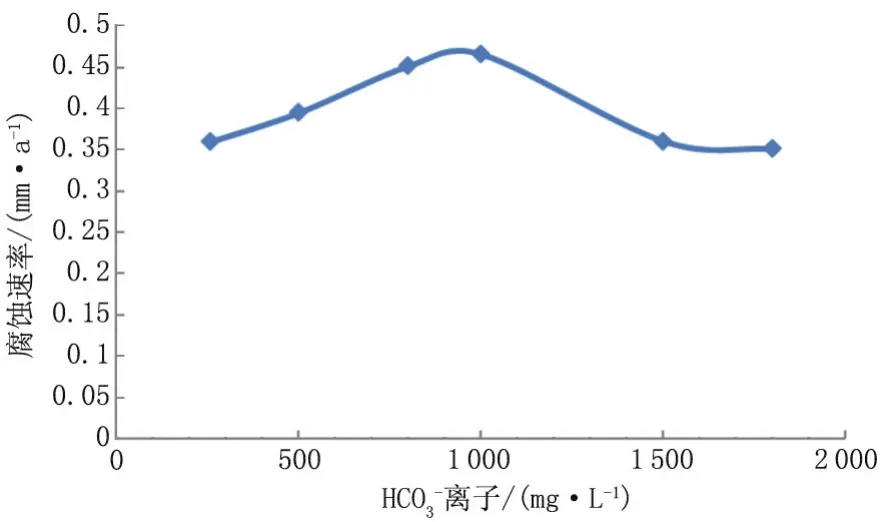

设置实验温度为25℃,压力为常压,实验周期为72 h,分别测定挂片在HCO3-离子质量浓度为257、500、800、1 000、1 500和1 800 mg/L条件下的腐蚀速率,不同HCO3-浓度离子溶液内Cl-浓度为 16 087.5 mg/L、Ca2+浓度为443 mg/L、Mg2+浓度为140.89 mg/L、SO42-浓度为370.5 mg/L,并保持一致,实验结果如图4所示.

图4 HCO3-离子浓度对挂片腐蚀速率的影响Fig.4 Effect of concentration on corrosion rate of hanging piece

HCO3-离子浓度对挂片腐蚀速率影响实验结果表明,HCO3-离子浓度在250~1 000 mg/L时,随着HCO3-含量的增加,挂片腐蚀速率增加;HCO3-离子浓度在1 000~1 800 mg/L时,随着HCO3-浓度的增加,挂片腐蚀速率降低.出现该现象的主要原因为:HCO3-离子浓度较低时,可作为阴极的去极化剂,增强挂片阴极反应,加速腐蚀;当HCO3-离子浓度增加到一定程度时,在挂片表面与铁反应生成保护膜,挂片腐蚀速率降低.

1.6 SO42-离子浓度对腐蚀速率的影响

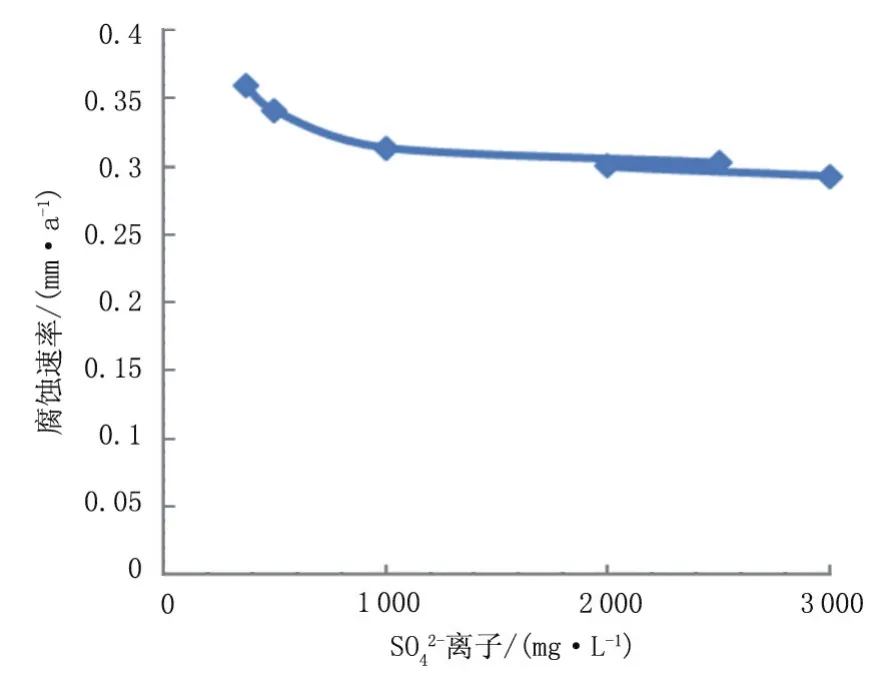

设置实验温度为25℃,压力为常压,实验周期为72 h,分别测定挂片在SO42-离子质量浓度为370、500、1 000、1 500、2 000和3 000 mg/L条件下的腐蚀速率,不同SO42-离子浓度溶液内Cl-浓度为 16 087.5 mg/L、Ca2+浓度为443 mg/L、Mg2+浓度为140.89 mg/L、HCO3-浓度为257 mg/L,并保持一致,实验结果如图5所示.

SO42-离子浓度对挂片腐蚀速率影响实验结果表明,随着SO42-离子浓度的增加,挂片腐蚀速率不断降低,并趋于稳定.

1.7 Ca2+离子浓度对腐蚀速率的影响

设置实验温度为25℃,压力为常压,实验周期为72 h,分别测定挂片在Ca2+离子质量浓度为443、600、700、800、900和1 000 mg/L条件下的腐蚀速率,不同Ca2+离子浓度溶液内Cl-浓度为16 087.5 mg/L、Mg2+浓度为140.89 mg/L、SO42-浓度为370.5 mg/L、HCO3-浓度为257 mg/L,并保持一致,实验结果如图6所示.

图5 SO42-离子浓度对挂片腐蚀速率的影响Fig.5 Effect of concentration on corrosion rate of hanging piece

图6 Ca2+离子浓度对挂片腐蚀速率的影响Fig.6 Effect of concentration on the corrosion rate of ferrules

Ca2+离子浓度对挂片腐蚀速率影响实验结果表明,随着Ca2+离子浓度的增加,挂片腐蚀速率先增加后减小;Ca2+离子浓度在443~600 mg/L,挂片腐蚀速率随着Ca2+离子浓度的增加而增加;Ca2+离子浓度大于600 mg/L时,挂片腐蚀速率随着Ca2+离子浓度的增加而降低并趋于稳定.出现该现象的主要原因为:Ca2+离子的存在使得溶液结垢,加速垢下腐蚀,挂片腐蚀速率增加;随着Ca2+离子浓度的增加,溶液中CO2浓度降低,挂片腐蚀速率降低.

1.8 Mg2+离子浓度对腐蚀速率的影响

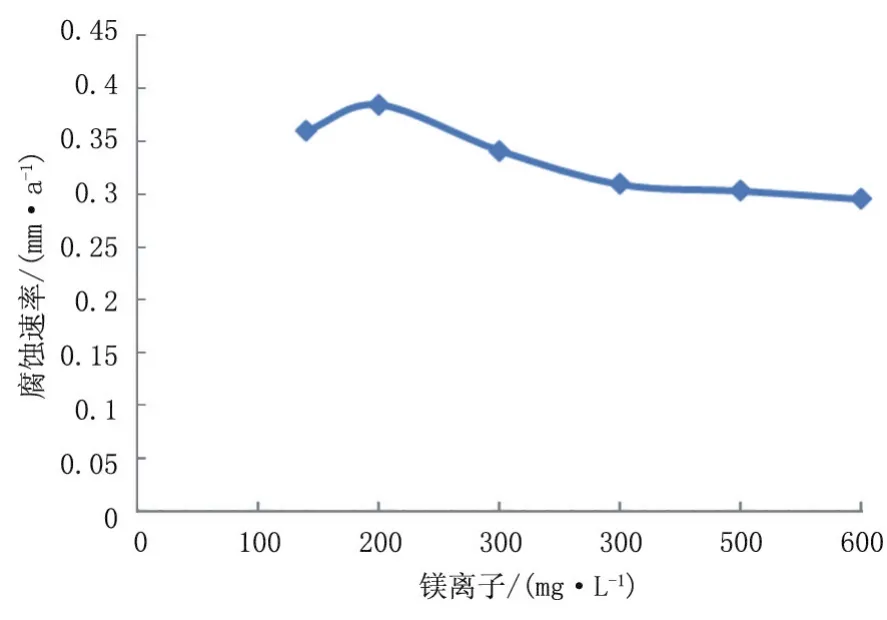

设置实验温度为25℃,压力为常压,实验周期为72 h,分别测定挂片在Mg2+离子质量浓度为140、200、300、400、500和600 mg/L条件下的腐蚀速率,不同Mg2+离子浓度溶液内Cl-浓度为16 087.5 mg/L、Ca2+浓度为 443 mg/L、SO42-浓度为370.5 mg/L、HCO3-浓度为257 mg/L,并保持一致,实验结果如图7所示.

图7 Mg2+离子浓度对挂片腐蚀速率的影响Fig.7 Effect of concentration on the corrosion rate of ferrules

Mg2+离子浓度对挂片腐蚀速率影响实验结果表明,随着Mg2+离子质量浓度的增加,挂片腐蚀速率先增加后减小;Mg2+离子浓度在140~200 mg/L时,挂片腐蚀速率随着Mg2+离子浓度的增加而增加;Mg2+离子浓度大于200 mg/L时,挂片腐蚀速率随着Mg2+离子浓度的增加而降低并趋于稳定.出现该现象的主要原因为:Mg2+离子的存在增加了溶液的硬度,使得溶液结垢,加速垢下腐蚀,挂片腐蚀速率增加;随着Mg2+离子浓度的增加,溶液中CO2浓度降低,挂片腐蚀速率降低.

2 添加缓蚀剂的防腐措施

集输管道内防腐措施主要有内涂层防腐以及缓蚀剂防腐,为有效降低集输管道腐蚀,常常将两种内防腐措施结合使用.管道内壁涂层防腐不仅可保护管壁免受腐蚀,还可降低流体输送阻力,提高管输效率.目前常用的涂层防腐技术主要有液体防腐技术以及玻璃钢衬防腐技术.

2.1 实验方法

采用失重法优选适合研究区的缓蚀剂,挂片采用与研究区集输管道材质相同的20#标准试片,实验流体采用不同浓度的JS-19缓蚀剂、KR-16缓蚀剂、WX-11缓蚀剂、WD-03缓蚀剂,模拟地层水,CO2.实验仪器和实验步骤同前.

2.2 缓蚀剂浓度对缓蚀效果的影响

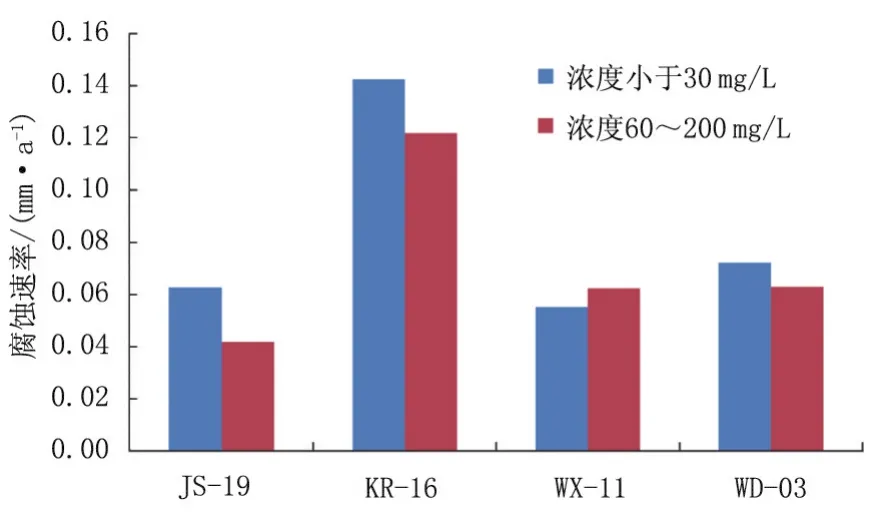

实验过程中,设置实验温度为25℃,实验周期为72h,分别测定挂片在JS-19、KR-16、WX-11、WD-03缓蚀剂条件下的腐蚀速率及缓蚀率.缓蚀剂浓度分别为0、20、40、60、80、100、150和200 mg/L.

挂片腐蚀速率随缓蚀剂浓度变化实验结果表明,挂片腐蚀速率随着缓蚀剂浓度的增加,均出现不同程度的下降,但降低的幅度不断减小,后期趋于平缓(图8).

图8 不同缓蚀剂在不同浓度时的缓蚀效果Fig.8 Corrosion inhibition effect of different inhibitors at different concentrations

对比4种缓蚀剂对腐蚀速率影响的实验结果可以看出,WX-11、JS-19、WD-03缓蚀剂在浓度为200 mg/L时缓蚀效果均达到了石油行业标准,即腐蚀速率小于0.076 mm/a;KR-16缓蚀剂在浓度为200 mg/L时,腐蚀速率大于0.076 mm/a,缓蚀效果未达到石油行业标准要求.

缓蚀率随缓蚀剂浓度变化实验结果表明,挂片缓蚀率随着缓蚀剂浓度的增加均出现不同程度的增加,但增加的幅度不断降低,后期趋于平缓.WX-11缓蚀效果最佳,在浓度小于60 mg/L时,缓蚀率增加较快,达到了84.7%,浓度在60~200 mg/L时,缓蚀率变化不大,最终缓蚀率稳定在92.7%.JS-19缓蚀效果较好,在浓度小于60 mg/L时,缓蚀率增加较快,达到了82.5%,浓度在60~200 mg/L时,缓蚀率变化不大,最终缓蚀率稳定在88.4%;WD-03缓蚀效果次之,在浓度小于100 mg/L时,缓蚀率增加较快,达到了79.9%,浓度在100~200 mg/L时,缓蚀率变化不大,最终缓蚀率稳定在82.5%;KR-16缓蚀效果相对最差,在浓度小于60 mg/L时,缓蚀率增加较快,达到了60.4%,浓度在60~200 mg/L时,缓蚀率变化不大,最终缓蚀率仅为66.1%.

2.3 温度对缓蚀效果的影响

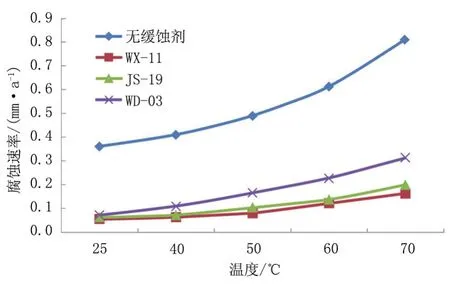

实验过程中,设置实验周期为72 h,JS-19、WX-11缓蚀剂浓度为60 mg/L,WD-03缓蚀剂浓度为100 mg/L,实验温度分别设置为25、40、50、60和70℃,测定不同温度下的腐蚀速率及缓蚀率,分析温度对缓蚀剂缓蚀效果的影响.

挂片腐蚀速率随温度变化实验结果表明,挂片腐蚀速率随着温度的增加不断增加(图9).

研究区集输管线最高温度在40℃左右,采用WX-11、S-19缓蚀剂,挂片腐蚀速率均小于0.076 mm/a,满足石油行业标准.WD-03缓蚀剂在40℃时,挂片腐蚀速率为0.108 3 mm/a,未满足行业标准要求.

图9 不同缓蚀剂在不同温度时的缓蚀效果Fig.9 Corrosion inhibition effect of different inhibitors at different temperatures

挂片缓蚀率随温度变化实验结果表明,随着温度的升高缓蚀剂缓蚀率均出现一定程度的降低,其中WX-11、JS-19缓蚀剂缓蚀率下降幅度较小,WD-03缓蚀剂缓蚀率下降幅度较大.WX-11缓蚀剂在温度为25、40、50、60、70℃时缓蚀率分别为84.7%、84.6%、83.7%、79.9%、79.6%;JS-19缓蚀剂在温度为25、40、70℃时缓蚀率分别为82.5%、82.1%、75.5%;WD-03缓蚀剂在温度为25、40、70℃时缓蚀率分别为79.9%、73.6%、61.4%.

综合对比温度对JS-19、WX-11、WD-03三种缓蚀剂缓蚀效果的影响,可以看出JS-19及WX-11缓蚀剂具有较好的抗腐蚀效果.

2.4 缓蚀剂复配

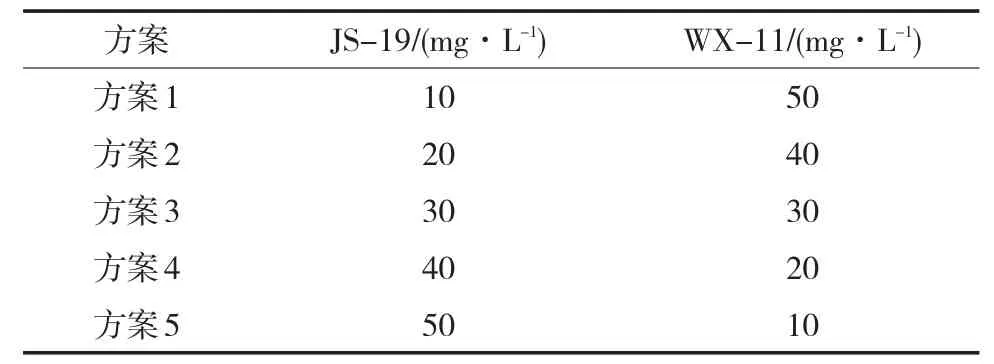

缓蚀剂复配是通过缓蚀剂的协同作用来大大提高缓蚀剂的使用效果.对JS-19、WX-11缓蚀剂进行了复配,优选出最佳复配方案.

2.4.1 缓蚀剂复配方案

复配方案保持缓蚀剂总浓度为60 mg/L,将JS-19、WX-11缓蚀剂按照不同比例进行复配.共分为5个复配方案,如表2所示.

表2 缓蚀剂复配方案Tab.2 Compound scheme of corrosion inhibitor

2.4.2 缓蚀剂复配实验结果

设置实验周期为72 h,实验温度为40℃,测定JS-19与WX-11缓蚀剂复配实验结果如表3所示.与单独使用JS-19、WX-11缓蚀剂相比,缓蚀剂复配后缓蚀效果要好,缓蚀剂复配后,挂片腐蚀速率下降,缓蚀剂缓蚀率上升.JS-19缓蚀剂浓度为20 mg/L、WX-11缓蚀剂浓度为40 mg/L时,缓蚀剂复配效果最佳,缓蚀率达到了98.1%,腐蚀速率降低到0.007 1 mm/a,远远小于石油行业标准要求.最终推荐研究区采用缓蚀剂复配方案2作为集输管道内防腐的主要措施.

表3 缓蚀剂复配实验结果Tab.3 Experimental results of corrosion inhibitor compounding

3 结论

(1)随着腐蚀挂片实验时间的延长,挂片腐蚀速率不断增加,但增加的幅度不断减小.在72 h以前,挂片腐蚀速率增加较快,72 h后腐蚀速率虽然有一定的增加,但增加的幅度非常小.随着温度的升高,挂片腐蚀速率不断增加;随着Cl-、HCO3-、Ca2+以及Mg2+离子含量的增加,挂片腐蚀速率先增加后减小;随着SO42-离子含量的增加,挂片腐蚀速率不断降低,并趋于稳定.

(2)4种缓蚀剂缓蚀效果由大到小的顺序为WX-11、JS-19、WD-03、KR-16.与单独使用缓蚀剂相比,缓蚀剂复配后缓蚀效果更好,缓蚀剂复配后,挂片腐蚀速率下降,缓蚀剂缓蚀率上升.JS-19缓蚀剂浓度为20 mg/L、WX-11缓蚀剂浓度为40 mg/L时,缓蚀剂复配效果最佳,缓蚀率达到了98.1%,腐蚀速率降低到0.007 1 mm/a,远远小于石油行业标准要求.最终推荐研究区采用20 mg/L的JS-19+40 mg/L的WX-11缓蚀复配方案作为集输管道内防腐的主要措施.