LDM法3D打印紫砂泥料的制备及参数控制

张艾丽

(山西省玻璃陶瓷科学研究所(有限公司),山西 太原 030013)

0 引 言

随着材料应用领域的不断拓展,陶瓷材料因具有很多优良性能而在航天、汽车、机械等领域得到了广泛应用。成型技术作为陶瓷结构件制备的重要环节之一,对陶瓷产品的结构、性能和应用具有决定性作用。传统的成型技术虽已非常成熟,在规模化的陶瓷生产工业中也发挥了重要的作用,但这些技术在当今社会已难以满足个性化、复杂化、精细化的高端产品快速制造的需求,大大限制了高性能陶瓷的开发研究与应用[1-2]。

3D打印技术作为一种新型的技术受到了广泛关注和高度重视,相对于传统陶瓷成型技术,该技术可以不受模具制作或加工工艺限制[3-5],为复杂陶瓷结构件的成型提供了途径,并大大减少了加工工序,缩短了加工周期,而且结构越复杂,3D打印的优势越明显。可见,3D打印技术在高性能陶瓷材料的成型制造领域具有巨大的发展前景。

目前,3D打印快速成型方法有如下几种:液态沉积成型(简称LDM)、分层实体成型(简称LOM)、熔化沉积造型(简称FDM)、形状沉积成型(简称SDM)、立体光刻(简称SLA)、选区激光烧结(简称SLS)、喷墨打印法(简称IJM)等。

LDM法3D打印技术(liquid deposit modeling),又叫液态沉积成型,其工艺原理是将陶瓷泥料用挤出机或毛细血管流变仪做成丝,按照设计的模型文件挤制一层、沉积一层,层层叠加打印得到一定形状的生坯。该工艺能够满足多种陶瓷材料的3D打印成型,而且精度较高,设备操作简单,成本较低,是目前研究较多,也较为成熟的一种3D打印陶瓷材料成型技术。

打印材料是制约陶瓷3D打印技术发展的关键因素之一,目前大多3D打印的陶瓷材料需使用有机粘结剂或光敏树脂等有机材料。但是,这些有机材料与陶瓷粉体之间的粘结强度不足,固化后的坯体易受粉体松装密度的限制,致密度低,力学性能较差,表面较为粗糙;另外,有机材料需经高温热处理清除,所以陶瓷坯体的体积收缩大且难以控制,结构易变形、坍塌,导致制件精度难以控制[6-7]。

本文以实现3D打印陶瓷材料需求为目的,制备出满足LDM法3D打印技术要求的陶瓷材料,用强可塑性粘土代替有机粘结剂,改善陶瓷制品的力学性能,减少坍塌、开裂、收缩、变形等因素,提高制品的尺寸精度。

紫砂泥属于粒土——石英云母系,具有颇类制瓷原料的特点,单种原料即具有理想的可塑性,制得的泥坯强度较高,干燥收缩率较小,为多种造型提供了良好的工艺条件。紫砂制品的烧制温度一般在1100-1200 ℃之间,吸水率大于2%,制品具有结构致密,接近瓷化,强度较大的特点。

本文采用LDM法3D打印制备了紫砂制品,并对满足打印条件的紫砂泥料进行了相关工艺参数的量化控制。先将紫砂原料及配料制备成一定细度的粉料,再按照成型所需的含水率加入适量的水配制成泥料,泥料的颗粒细度、含水率和可塑性均要满足液态沉积成型(LDM)3D打印成型技术的要求,打印机挤压喷头沿设计的模型制件的每一截面轮廓运动,泥料通过喷头挤出沉积成实际制件的截面薄层,覆盖于已打印的下层制件之上,这样逐层由底到顶堆积成坯体。

1 泥料制备

由于LDM法3D打印成型工艺要求的紫砂泥料水分较大,所以干燥收缩也较大,直接使用生紫砂制备泥料容易引起制品的开裂。因此本文调整了配方,加入一定量的熟料,通过对原料进行预烧可改变其结晶形态和物理性能,降低坯体干燥收缩和变形,加快半成品干燥速度,减少制品开裂,提高制品的质量。再加入一定量的专用可塑性粘土以提高泥料的可塑性,使之更加符合工艺要求。

调整后的原料配比:紫砂熟料10%-20%,生料70%-80%,专用可塑性粘土10%-15%。

LDM3D打印主要流程为:

(1)使用3D打印建模软件建立陶瓷产品的三维立体模型文件。

(2)将三维立体模型文件导入3D打印切片软件中,进行切片设置,保存为3D MODEL文件。

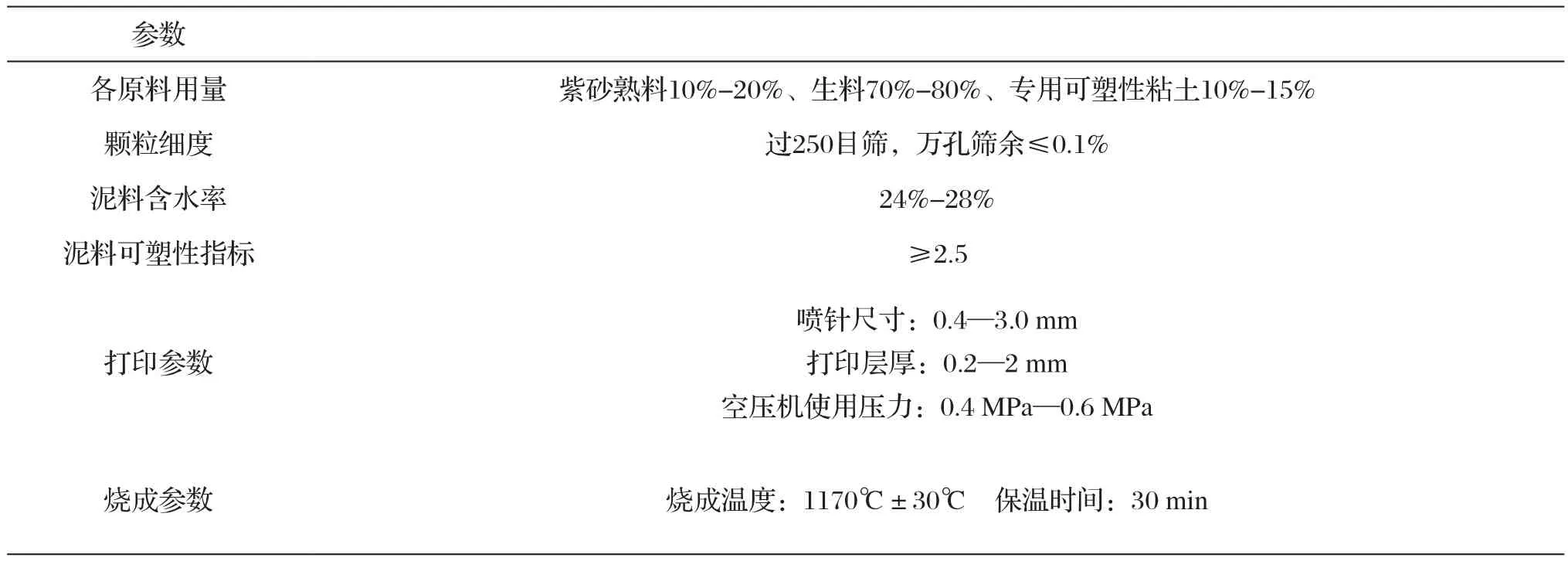

(3)将3D MODEL文件输入到3D打印机中,将符合打印工艺参数要求的紫砂泥料装入打印机料筒内,连接打印机,选择要打印的文件,开始打印(打印机技术参数如表1)。

(4)打印完成后,得到陶瓷坯体(如图1)。

在整个打印过程中,要注意避免出现如下问题:

(1)泥料中不能混入大颗粒,否则会堵塞打印机喷头,迫使打印中止。

(2)料筒及连接管中的泥料内不能有气泡,在打印过程中,气泡会随泥料运动到达喷头产生气流冲击,致使已成型部分遭到破坏,打印中止不能连续。

(3)打印若有中断,一定要保持喷头、接口等处的密封性,保持泥料的湿度,避免泥料变干变硬致使不能正常打印。

图1 陶瓷3D打印Fig.1 Ceramic 3D printing

表1 LDM法3D打印机技术参数Tab.1 Technical parameters of LDM 3D printing

2 工艺参数控制

2.1 泥料颗粒细度的控制

陶瓷粉料的颗粒细度一般在0.1-61 μm之间。国内的普通陶瓷生产中,通常用万孔筛(250目,61 μm)来控制坯料的粒度,根据产品的要求,确定筛余量。

从工艺过程来看,陶瓷泥料的颗粒细度要足够细。只有当坯料达到一定细度时,才有可能具备必要的成型性能(如可塑性指标达到中等可塑性指标值2.5)。

一方面,颗粒越细,打印成型精度越高,效果越好;另一方面,细碎使表面离子的数量大大增加,粉料越细,则表面能越大,活性也越大[8]。小的颗粒尺寸还可降低烧成温度,缩短烧成时间,提高致密度,改善材料性能。而且,选用较细的打印针头可提高打印制品的精度,针头越细,所需的泥料颗粒细度也要越小。

本文配比好的紫砂粉末材料的颗粒细度用筛余量来控制,应至少过250目筛,万孔筛余≤0.1%。

2.2 泥料含水率的控制

适量的水分是泥料出现可塑性的必要条件,只有泥料中水分适当才能呈现最大可塑性。

在测定泥料的可塑性指标时发现,对于同一种泥料,泥团屈服开裂时所受到的应力随泥料含水率的增加而减小;而泥团的最大应变却随含水率的增大而增加。由于可塑性指标等于泥团屈服开裂时的应力乘应变,则对应于某一含水率值,泥料的可塑性指标可达到最大值。当泥料含水率低于该值时可塑性指标随含水率递增,当泥料含水率高于该值时泥料可塑性指标随含水率递减。由此可知,泥料可塑成型时的最佳水分应该是可塑性最大时的含水率(又称可塑水分)(如图2所示)[9]。

图2 可塑泥团含水率与可塑性的关系曲线Fig.2 The relationship between the plastic clay moisture content and plasticity

在实际打印成型操作中,泥料含水率的影响也是显而易见的。泥料太硬可能会在挤制过程中导致泥料干燥过快而堵塞挤制管路及喷头,或增加挤出螺杆的压力,甚至会完全挤不出,导致不能成型;泥料太软又可能使得打印好的下层坯体强度不够,因为打印是连续的。打印上层时,如果下层强度不足以承担上层泥料的压力,将会导致坯体变形、坍塌甚至完全不能成型。可见,满足成型条件的泥料其含水量有一定的范围,并不是具有可塑性的泥料均满足成型要求,应对含水率进行量化控制。

所以,本文紫砂泥料含水率要经过严格控制,而且不同的泥料配方含水率范围也应不同,大致范围在24%-28%之间。

2.3 泥料可塑性的控制

泥料可塑性的测量主要有两种方法:一种是可塑性指标法;一种是可塑性指数法。对于可塑成型,测量可塑性指标更有指导意义。

纯紫砂泥料的可塑性指标并不高,经检测,含水率24.5%的紫砂泥料可塑性指标仅为1.9。如果将该纯紫砂泥料直接用于3D打印成型,在可塑性方面存在问题,坯体易于开裂变形。研究表明,配制3D打印紫砂泥料时,在粉末材料中引入一定量的可塑性粘土粉末,有助于改善泥料的可塑性,而且其加入量对泥料的可塑性指标有影响。

在陶瓷工艺中,除矿物种类和颗粒细度会影响泥料的可塑性之外,固相颗粒的形状也是陶瓷泥料可塑性的影响因素。首先,不同形状颗粒的比表面是不同的,同体积的板片状、短柱状颗粒比表面较球状和立方体颗粒大得多,前二种颗粒更容易形成面与面的接触,构成的毛细管半径更小,毛细管力更大,可塑性更大;而且它们的对称性低,移动时阻力大,促使泥料的可塑性增大。另外,片状结构能够增加泥料内摩擦作用阻碍其相对滑动使粘性增强,从而使可塑性提高[9-10]。由此可见,一定比例片状结构的固相颗粒可提高泥料的可塑性。

本文通过特殊方法改进某种粘土的传统加工工艺,促使该粘土矿物在加工成粉末时片状结构的比例增加,使得该粘土的可塑性进一步提高,研发出专用的强可塑性粘土。试验结果表明,3D打印紫砂泥料中加入10%-15%该粉末材料时,可使其可塑性指标在含水率24.5%时达到2.5以上,从而满足LDM法3D打印成型的要求。

2.4 烧制工艺参数的控制

烧成温度:1170 ℃±30 ℃;

保温时间:30 min;

特点:具有透气性、吸水性。

表2 工艺参数控制表Tab.2 The table for controlling technical parameters

表3 样品收缩率测试表Tab.3 The shrinkage test of the samples

图3 烧结后的样品Fig.3 Sintered samples

综上所述,满足LDM法3D打印的紫砂泥料其配制工艺参数如表2。

3 试验分析

图3为颗粒细度为万孔筛余约0.098%,含水率27%时,可塑性指标约2.62的紫砂泥料LDM法打印成型的坯体。该坯体经1200 ℃的高温烧制,保温30分钟,得到较高精度、强度和密度的制品。

本文测试了烧成后杯型样品的密度为2.224 g/cm3,强度为25 MPa,吸水率 > 2%。为了便于控制精度,测试了该样品的收缩率,如表3。

4 结 论

根据上述方法所配制的紫砂泥料,当泥料颗粒细度过250目筛,万孔筛余 ≤ 0.1%,含水率为24%-28%,加入研发的可塑性粘土使其可塑性指标达到2.5以上时,可用于LDM法成功打印出紫砂坯体。泥料中加入熟料,通过对原料进行预烧可改变其结晶形态和物理性能,降低坯体干燥收缩和变形,加快半成品干燥速度,减少制品开裂,提高制品的质量。