高含硫天然气净化装置尾气焚烧余热锅炉省煤器选材

张 杰

(中国石化中原油田普光分公司,四川达州 635000)

1 露点腐蚀机理

露点腐蚀的程度由冷凝酸的浓度决定,根据日本住友公司的资料显示,在露点温度下,影响冷凝酸浓度的重要因素是金属表面温度及尾气中的含水量;在尾气含水量一定的前提下,金属的表面温度一定时,则冷凝酸浓度也一定[3]。

省煤器在实际服役条件下的硫酸露点腐蚀倾向,随材料表面的金属温度发生变化,而金属温度与设备的启停及运行情况有关[4]。根据小若正伦等提出的“三段论”机理模型[5],余热换热器在不同工况下的露点腐蚀倾向为:阶段1:开工初期,金属换热面大多处于低温(80 ℃以下),冷凝酸浓度低于60%;阶段2:正常操作(未积灰),金属温度处于80~180 ℃,冷凝酸浓度大于60%;阶段3:正常操作(积灰),冷凝液吸附烟灰沉积物形成催化效应,但温度与浓度等同于阶段2[6]。

考虑省煤器位于设备末端,管内介质为锅炉给水,总体金属温度处于较低水平(100~130 ℃),根据前述分析,存在中、高浓度硫酸露点腐蚀倾向,需通过对比分析,确定适宜的材料。

2 露点温度测试

露点温度是余热锅炉工艺设计部分的重要内容,露点温度的测定对二氧化硫转化率判定、设备的选材设计具有重要意义。为了解尾气焚烧炉余热锅炉烟气出口处露点温度的实际值,对装置6个运行工况下的尾气焚烧炉烟气露点温度进行了检测。

2.1 检测位置

检测点位置如图1所示,在尾气焚烧炉余热锅炉尾部及烟囱前烟道位置均有测试孔,为考虑烟气流动的不均匀性,确保测试结果的准确性,在锅炉出口扩散段和烟囱入口的平直段测试孔分别进行烟气露点温度检测。

图1 烟气露点检测位置示意

2.2 测试工况

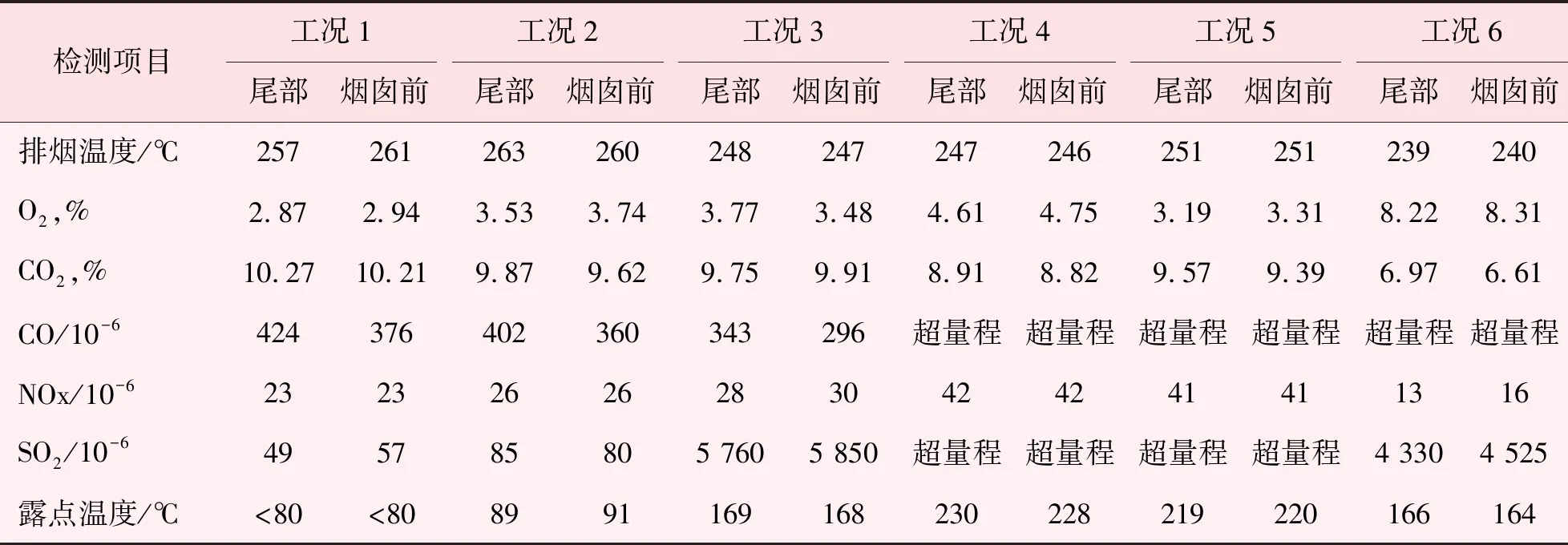

选取净化装置6个具有代表性的运行工况,测试每种工况下余热锅炉各点的露点温度(表1),为下步余热锅炉抗露点腐蚀选材提供数据支撑。

表1 各工况下露点检测结果汇总

工况1和工况2:分别为2个不同系列装置满负荷正常运行时的工况,实测SO2含量平均值分别为50×10-6和80×10-6左右,烟气露点温度实测值分别为<80 ℃和90 ℃左右。

工况3:尾气吸收塔C402胺液未循环工况,尾气中大量的H2S未被胺液吸收,直接进入尾气焚烧炉燃烧,此工况下SO2含量实测值为5 800×10-6左右,2测试口烟气露点温度实测值分别为168 ℃和169 ℃。

工况4:净化装置60%负荷下加氢部分不投用,此工况下硫黄单元过程气直接进入尾气焚烧炉,尾气中H2S含量很高,焚烧后烟气中SO2含量实测值超过仪表量程(>8 000×10-6),2测试口烟气露点温度实测值分别为230 ℃和228 ℃。

工况5:SO2吹硫工况,此工况下F301配风量增大,硫产量减少,SO2含量增加,带出催化剂中的部分硫黄,焚烧后烟气中SO2含量实测值超过仪表量程(>8 000×10-6),2测试口烟气露点温度实测值分别为219 ℃和220 ℃。

工况6:燃料气吹硫工况,此工况下酸性气不再进入F301,通过燃料气燃烧带出催化剂中残余的硫,焚烧后烟气中SO2含量实测值约4 500×10-6左右,2测试口烟气露点温度实测值分别为166 ℃和164 ℃。

3 选材条件、方法及对象

根据省煤器的操作特点和实际测试的露点条件,以壁温100~130 ℃为条件,1个标准大气压下[7],根据硫酸气液平衡图中相应的温度及浓度组合,可确定冷凝酸(硫酸)浓度处于50%~85%的范围;再结合材料浸泡腐蚀试验结果或已有的等腐蚀图及腐蚀速率,可确定材料对于露点腐蚀的耐受性。腐蚀试验参照JB/T 7901-1999《金属材料实验室均匀腐蚀全浸泡试验方法》执行。冷凝酸浓度与温度对应关系见图2。

图2 冷凝酸浓度与温度对应关系

以金属为研究目标,根据其主要合金元素,区分为以下具体对象:①碳素钢和低合金钢:10钢;②不锈钢:奥氏体:300系列或奥氏体+铁素体:2205、2507或超级奥氏体:254SMO;③耐蚀钢:S-ten钢或ND钢;④其他金属:钛及其合金或镍基合金。

4 材料耐蚀性研究

4.1 碳素钢和低合金钢

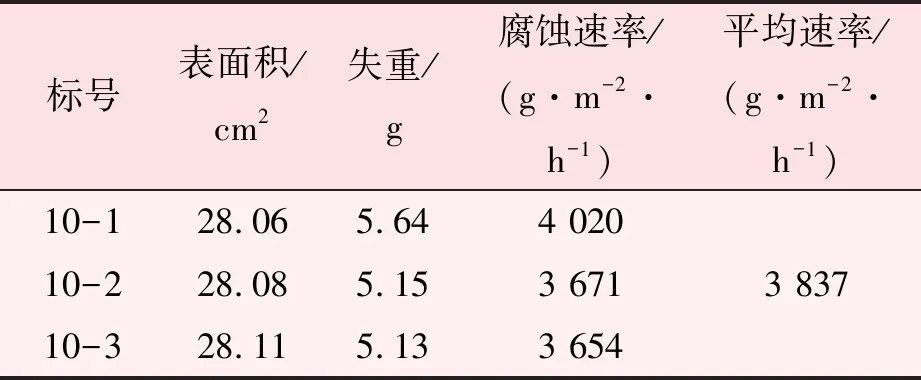

碳素钢和低合金钢在硫酸中的等腐蚀图见图3。如图3所示,在温度范围为100~130 ℃,硫酸浓度大于65%的条件下,碳钢及低合金钢材料的腐蚀速率接近甚至超过5.0 mm/a[8];在硫酸浓度小于65%的条件下,曲线无相关数据,以硫酸浓度50%,溶液温度60 ℃为样本进行试验,碳钢及低合金钢材料的腐蚀速率超过4 000 mm/a。腐蚀试验结果见表2。

图3 碳素钢和低合金钢在硫酸中的等腐蚀图

标号表面积/cm2失重/g腐蚀速率/(g·m-2·h-1)平均速率/(g·m-2·h-1)10-128.065.644 02010-228.085.153 6713 83710-328.115.133 654

4.2 不锈钢

4.2.1奥氏体不锈钢:300系列

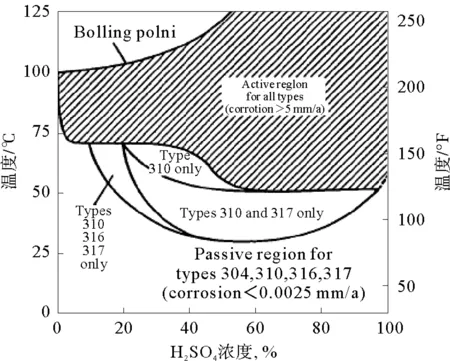

奥氏体不锈钢在常温硫酸中的腐蚀速率见图4[9]。在300系列奥氏体不锈钢中,316和317具备较好的抗硫酸腐蚀能力;在硫酸浓度小于等于30%的条件下,两者腐蚀速率相当,为0.92 mm/a左右;在硫酸浓度大于30%~50%的条件下,316的腐蚀速率急剧增长,317仍具备一定的耐蚀性;在硫酸浓度为50%的条件下,316的腐蚀速率为9.3 mm/a左右,317的腐蚀速率为1.7 mm/a左右。考虑317的耐蚀性较为稳定,故针对该材料在不同温度下的耐蚀性进一步考察。

图5为奥氏体不锈钢在不同温度下的等腐蚀图,奥氏体不锈钢在常温硫酸中具备一定的耐蚀性,但随着硫酸温度的升高,其腐蚀速率也明显上升;在温度超过60 ℃时,317及310等不锈钢腐蚀速率均超过5 mm/a,应用受限。

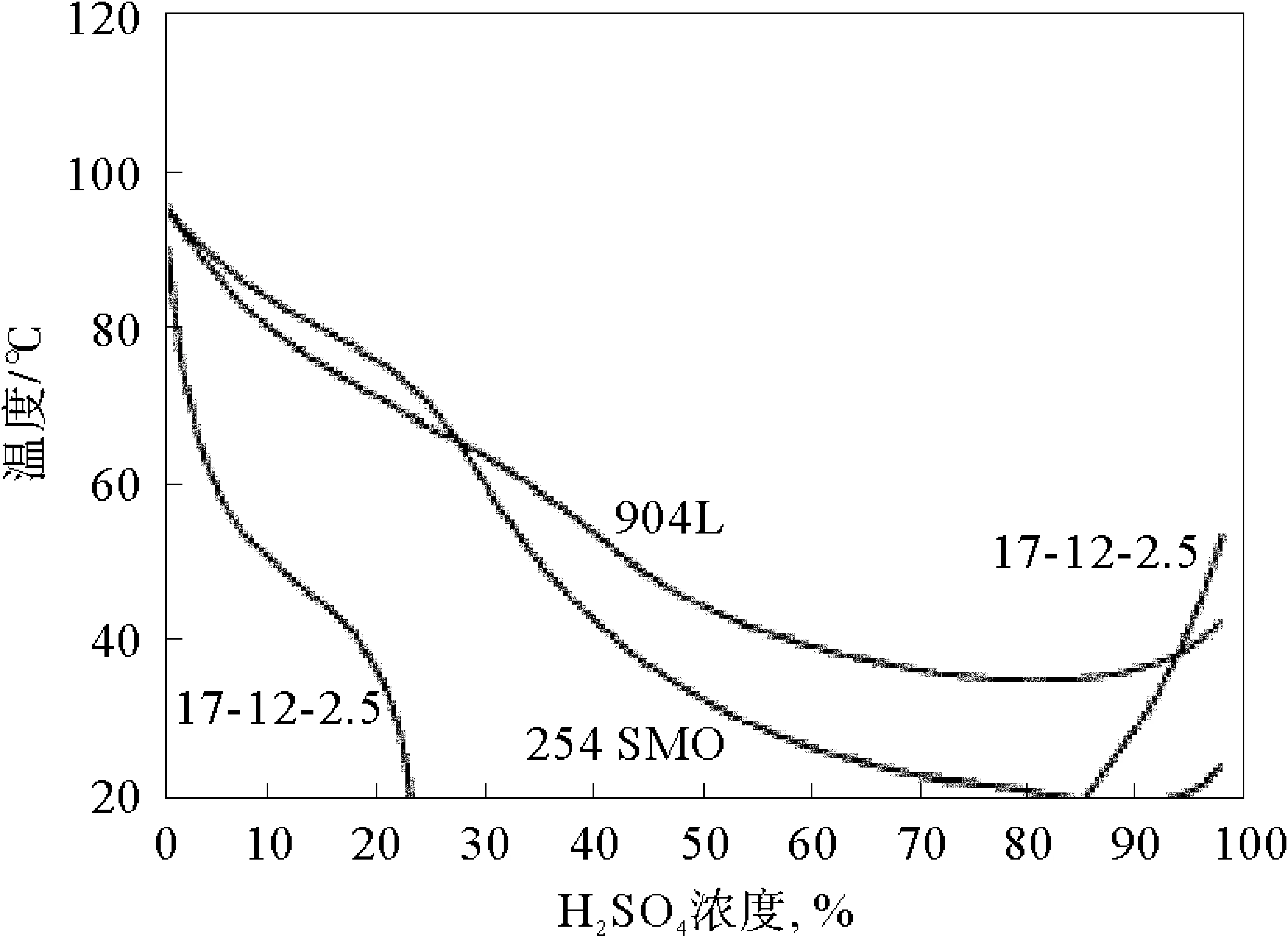

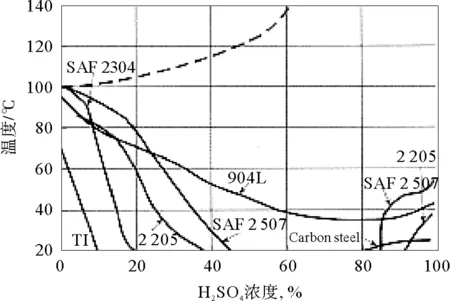

4.2.2奥氏体+铁素体不锈钢:2205、2507

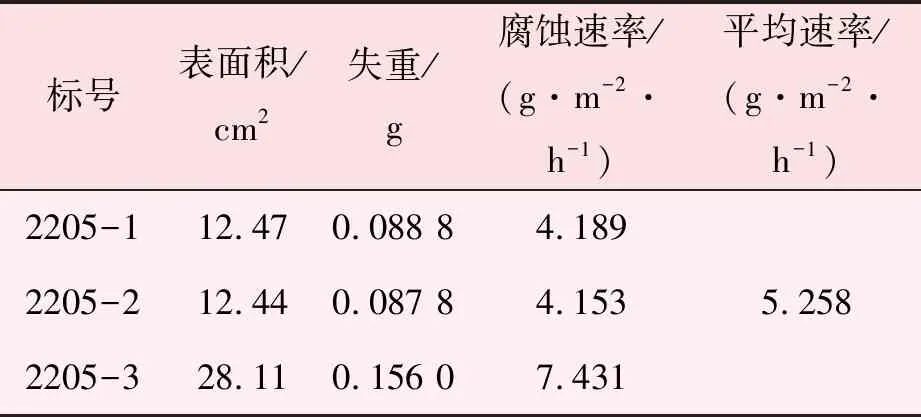

双相钢在自然通气硫酸中的等腐蚀图(0.1 mm/a)见图6。双相钢在较低浓度和高浓度硫酸中具备良好的耐蚀性,2507较2205的应用范围更加广泛;在硫酸浓度大于40%的条件下,曲线无相关数据,以硫酸浓度50%,溶液温度70 ℃为样本进行试验,2205的材料的腐蚀速率超过5 mm/a。腐蚀试验结果见表3。

图4 奥氏体不锈钢在常温硫酸中的腐蚀速率

图5 奥氏体不锈钢在常温硫酸中的等腐蚀图

图6 双相钢在自然通气硫酸中的等腐蚀图(0.1 mm/a)

4.2.3超级奥氏体不锈钢:254SMO

超级奥氏体不锈钢254SMO在硫酸中的等腐蚀图(0.1 mm/a)见图7[10]。254SMO不锈钢与316相比,具备较好的抗硫酸腐蚀能力;在硫酸浓度大于30%的条件下,254SMO等腐蚀速率线发生急剧下降;在硫酸浓度大于80%的条件下,腐蚀速率线接近常温,说明254SMO腐蚀速率随温度升高出现明显升高,在中、高浓度硫酸的条件下,254SMO的耐蚀性不稳定。

表3 硫酸浓度50%,溶液温度70 ℃,17 h试验结果

图7 254SMO在硫酸中的等腐蚀图(0.1 mm/a)

4.3 耐蚀钢

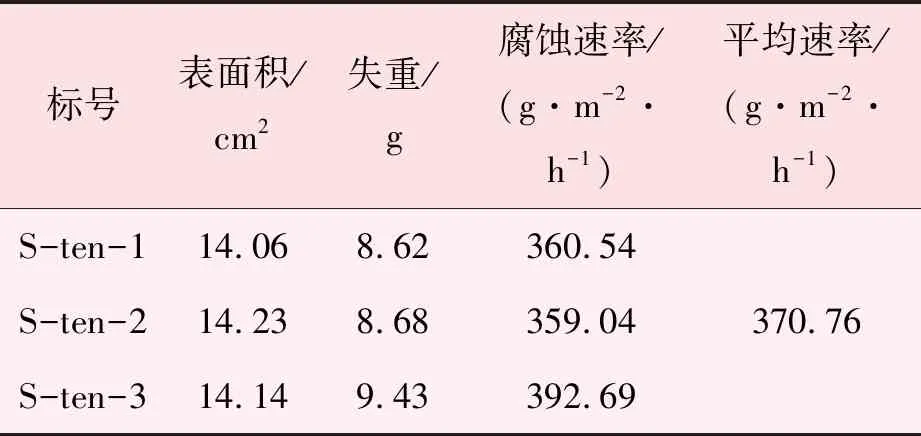

4.3.1S-ten钢

S-ten钢为国外开发的耐硫酸露点腐蚀钢,在低温条件下的高浓度硫酸中下具备良好的耐腐蚀性;为考察其在中、低浓度硫酸中的耐蚀性,以硫酸浓度50%,溶液温度70 ℃为样本进行试验;根据试验结果,S-ten钢的腐蚀速率为413 mm/a。腐蚀试验结果见表4。

表4 硫酸浓度50%,溶液温度70 ℃,17 h试验结果

4.3.2ND钢

ND钢为国内开发的耐硫酸露点腐蚀钢,在低温条件下的高浓度硫酸中下具备良好的耐腐蚀性[11];为考察其在中、低浓度硫酸中的耐蚀性,以硫酸浓度50%,溶液温度70 ℃为样本进行试验;根据试验结果,ND钢的腐蚀速率为113 mm/a。腐蚀试验结果见表5。

表5 硫酸浓度50%,溶液温度70 ℃,24 h试验结果

4.4 其他金属

4.4.1钛及其合金

钛在硫酸中的等腐蚀图(0.1 mm/a)见图8。在硫酸浓度大于10%条件下,钛已不具备耐蚀性;钛及其合金在硫酸中的腐蚀速率见表6,可看出,钛合金与纯钛材料在硫酸中的耐蚀性具有相似性,在硫酸浓度大于10%条件下,不具备耐蚀性。

图8 Ti在硫酸中的等腐蚀图(0.1 mm/a)

4.4.2镍基合金

镍基合金在硫酸中的等腐蚀图(0.5 mm/a)见图9。镍基合金在40 ℃以下的低温条件,各类材料在不同浓度硫酸中均具备良好的耐蚀性;考虑C-276的耐蚀性最为稳定,故针对该材料进一步考察。

不同温度条件下C-276的等腐蚀图见图10,随着温度升高,C-276耐蚀性总体下降;在温度接近130 ℃时,腐蚀损率达到甚至超过5 mm/a。

表6 钛及其合金在硫酸中的腐蚀速率 mm/a

图9 镍基合金在硫酸中的等腐蚀图(0.5 mm/a)

图10 C-276在硫酸中的等腐蚀图

根据对比试验,将不同材料在硫酸浓度50%~85%,温度大于60 ℃的腐蚀速率汇总如下。

碳钢及低合金钢:约4 000 mm/a;奥氏体不锈钢:大于5 mm/a;双相不锈钢:大于5 mm/a;超级奥氏体不锈钢:大于5 mm/a;S-ten钢:约400 mm/a;ND钢:约110 mm/a;钛及其合金:不适用;镍基合金:约5 mm/a。

5 结论

在金属壁面温度较低,冷凝酸为中、低浓度的情况下,上述材料的耐蚀性均不理想,仅通过改变金属材料无法改善省煤器的硫酸露点腐蚀问题,得到以下结论。

a)通过工艺防腐措施,提高省煤器锅炉给水温度,减少冷凝酸的析出,且析出冷凝酸浓度可提高,处于材料耐蚀性的较理想区域,可有效延长设备寿命。

b)考虑ND钢在高浓度硫酸中具有良好的耐蚀性,且经济性较好,故在锅炉给水温度处于200 ℃以下时,推荐采用ND钢。

c)当锅炉给水温度提高至200 ℃以上时,上述材料在高温下的耐腐蚀性能均不稳定,考虑省煤器的可维护性,推荐采用碳钢及低合金钢,并在每个运行周期后进行检查维护,必要时可更换。