直升机传动系统复合材料机匣关键技术

■ 张志龙 孙炫琪 郑青春 严岳胜 / 中国航发动研所

复合材料机匣是一种新型的直升机传动系统构件,相较于传统的金属或合金机匣,具有比强度高、质量轻、耐腐蚀性好等优点。与此同时,它在设计和制造中的关键技术也与传统材料机匣差异较大,对其进行研究是实现应用的基础。

复合材料是由两种或两种以上异质、异形、异构的材料,通过专门成形工艺复合而成的一种高性能的新材料体系,具有质量轻、强度高、耐腐蚀及高温尺寸稳定性等优点,被公认为是一种理想的替代金属材料制造结构件的航空航天材料。尽管复合材料替代金属材料制造的飞机结构件已得到广泛应用,但这些结构件的结构和所受载荷大都相对简单。而与之相比,直升机传动系统机匣(如图1所示)由于包含开孔、油路、轴承支撑等,结构比较复杂,且承受载荷也更加多样;另外,由于直升机传动系统机匣作为发动机和旋翼轴之间的连接件,若用复合材料代替金属材料制造机匣并保证传动系统满足其原有的功能和性能要求,还须考虑复合材料机匣设计过程中的相关接口保持不变。这些因素都对复合材料机匣的设计制造提出了很大的挑战,因此复合材料的应用也是直升机传动系统向前发展必须迈出的重要一步。

导热和结构设计技术

复合材料机匣结构设计和金属机匣结构设计不同,除了要考虑机匣受力方式和机匣相关接口,同时还要考虑复合材料机匣的成形特点以及传热结构的设计。

直升机传动系统运转时,内部齿轮、轴承等部件会产生大量的热量。若润滑、冷却不充分或散热结构不合理,将导致零部件温度过高,出现变形、胶合或熔化等问题。相较于传统金属材料,树脂的热导率较低,复合材料机匣的传热技术包括研究主减速器及其机匣的传热方式、温度场分布、计算稳态温度分布时间、预测高温危险部位等,同时传热技术研究也包括通过仿真分析得到机匣最佳散热区域,设计高发射/低吸收、高比表面积的高效金属微尺度结构,并根据外部流场、环境辐射特性参数进行适应性优化设计以达到复合材料机匣传热散热的要求。

由于复合材料机匣的导热性能较差,对轴承和齿轮运转工况有一定影响,美国陆军航空研究发展实验室用碳纤维增强树脂基复合材料(CFRP)机匣代替UH-1型直升机传动系统镁合金金属机匣进行了复合材料机匣导热性能及结构失效研究。结果表明CFRP机匣热导率远小于镁合金机匣,这意味着CFRP机匣的应用需要强化减速器冷却系统或改善CFRP的导热性。同时,在直升机运转过程中,机匣结构失效主要出现在机匣主体与轴承支承环连接部位,结构初始破坏出现在轴承支承环上部,并从上往下逐步失效,最终在拉力和弯矩的作用下,结构彻底失效。结构在载荷较低时发生破坏是由于机匣壳主体与主轴承支承环连接强度较差所导致,这一研究结果对后续复合材料机匣设计具有一定指导意义。

此外,为了提高复合材料机匣导热性能,朗克(Ronk)等发明了一种新型导热复合材料,通过在树脂中加入导热材料从而提高复合材料的导热性能;穆勒(Mueller)等人发明了一种新型的复合材料机匣结构,通过在复合材料机匣顶部嵌入导热管,实现复合材料机匣高效散热,从而保证机匣及其连接部件在传动系统运转过程中的结构热稳定性;麦克格朗(Mcglaun)等人发明了一种减速器辅助冷却系统,通过在输入轴轴线周边设计一圈空心管道结构,并在其中嵌入轻质导热材料,从而实现减速器热量高效传导和减少机匣顶部热量。

强度和寿命分析技术

图2 直升机与固定翼机应力比较

复合材料的疲劳寿命可通过S—N(S为应力幅值,N为破坏循环数)曲线法和累积损伤理论法来实现。常幅应力下得到的复合材料S—N曲线方法是表征复合材料疲劳性能的重要方法,但是复合材料机匣的损伤扩展过程主要是基体开裂、基体/纤维界面脱胶、分层、纤维断裂,以及这几种损伤形式耦合作用的损伤累积过程,因此S—N曲线法无法描述承受复杂应力的直升机传动系统机匣的疲劳寿命。

复合材料机匣的强度和寿命分析技术就是在研究复合材料疲劳数据(S—N曲线)的基础上,根据直升机传动系统载荷谱、破坏假设以及循环次数等因素,系统地建立起复合材料机匣的疲劳安全寿命分析方法。

与固定翼飞机在飞行过程中所受的相对静止的载荷不同,直升机的动部件(如旋翼、尾桨等)的高速运转,直接导致直升机传动系统主要在高循环、低应力幅值的交变载荷环境工作,如图2所示,其特点是载荷复杂、结构特殊、飞行状态复杂多变,加之传动系统为单通道传力的关键部件,一旦在飞行过程中发生疲劳破坏,往往会导致灾难性事故。

因此,在直升机传动系统结构设计中,除静强度要求外,结构的安全疲劳寿命和疲劳极限也是设计的一大重点。由于复合材料疲劳行为与金属材料不同,金属材料在疲劳载荷作用下,可以观察到明显的单一主裂纹的有规律扩展。而复合材料在疲劳载荷作用下,基体开裂、分层、界面脱胶和纤维断裂等多种损伤形式相继交错出现,并按择优方向扩展,具体损伤出现的形式和程度与材料性能、层合板的铺层顺序以及疲劳加载类型等因素密切相关,且易受湿热环境、冲击损伤等影响,因此设计复合材料的安全疲劳寿命和疲劳极限是相当困难的。

测定不同状态下复合材料的S—N曲线是研究复合材料疲劳性能最基础的工作。大量试验表明,复合材料不像金属材料那样有明显的疲劳极限。因此需要定义一个条件疲劳极限,一般指循环寿命为5×106或5×107次时,试件不发生破坏的最大应力值定义为复合材料的条件疲劳极限。虽然 S—N曲线法能够预测复合材料的疲劳寿命,但曲线是在常幅应力下得到的,只能提供复合材料基本的疲劳特性参数。而复合材料层板的损伤扩展过程主要是基体开裂、基体/纤维界面脱胶、分层、纤维断裂,以及这几种损伤形式耦合作用的损伤累积过程。S—N曲线法对于多级应力以及复杂应力下的疲劳过程的描述显得乏力。而累积损伤理论是解决该问题的一个有效途径。要确定部件的疲劳安全寿命应主要考虑4个因素:材料和部件的疲劳数据(如S—N曲线)、载荷谱、破坏假设和循环次数。

图3 不同成形工艺成本比较

成形技术

复合材料机匣制造中的关键技术包括:根据复合材料成形工艺的特点以及机匣的结构特点,选择合适的复合材料机匣成形工艺;针对典型的预浸料体系,研究成形中的主要缺陷类型和缺陷特征,分析纤维起皱、屈曲、断裂等缺陷的权重;研究成形速度、压力、温度等工艺参数对典型缺陷形成的作用规律,揭示典型缺陷的形成机理和主控因素;建立包含典型缺陷类型和缺陷形成机理在内的成形缺陷分析模型;建立复合材料机匣检测方法以及缺陷评判准则等。

与各向同性的金属和合金材料成形只须考虑材料的选择和结构的设计不同,复合材料成形工艺的选择还需要考虑增强纤维的含量、分布、取向及层合板的铺层设计等。而且相同的复合材料经过不同成形工艺(如手工成形、热压罐成形、注塑成形等)得到的产品,其力学性能(强度和刚度)及其他性能(抗化学腐蚀、内部阻尼、热传导等特殊功能性能)可能会截然不同,制造成本也会相差很大(埃考德对几种复合材料成形工艺成本进行了统计,结果如图3所示)。因此,复合材料成形工艺的选择是直升机传动系统复合材料机匣设计至关重要的环节。

手工成形作为最早的复合材料结构成形工艺,因其成本低、操作灵活,不受结构尺寸和形状限制,可以在产品任意部位任意添补增强材料,适宜制造结构形状复杂的产品,因此早期用于直升机复合材料机匣成形。图4、图5为手工成形工艺流程图和示意图。美国西科斯基飞机公司直升机部门用手工成形工艺制造了一款复合材料减速器机匣用于替换现有的镁合金机匣。复合材料机匣选用环氧树脂为基体,凯芙拉纤维为增强材料,纤维方向为±45°,以提高其剪切刚度,并在上部机匣设计了4根复合材料加强筋,机匣中部设计了26根相同的复合材料加强筋来承受由拉力和弯矩引起的轴向载荷,同时轴承环内衬采用石墨环氧基复合材料来进行局部加固。最终设计的复合材料机匣相比于原先的镁合金机匣减轻质量50.9%,效果显著。

图4 手工成形工艺流程图

图5 手工成形工艺示意图

图6 热压罐成形工艺流程图

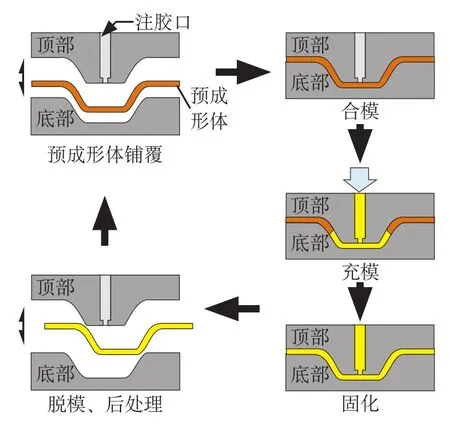

图8 RTM成形工艺流程图

虽然手工操作灵活,制造成本低。但通过该工艺成形的复合材料构件纤维含量较低,通常在20%~35%,因此构件的力学性能不理想。且手工操作一般在常温下进行固化,导致生产效率低、生产周期长。同时,产品质量不易控制,产品性能很大程度依赖于作业者的熟练度。随着直升机性能的不断提升,对其传动系统机匣的性能要求也日趋严格,为了优化复合材料结构性能,热压罐成形工艺受到越来越多的关注,经过长期研究改进,已成为目前主流成形工艺之一。

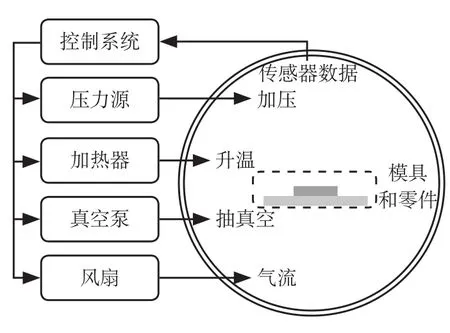

预浸料热压罐成形一般是将复合材料预浸料、蜂窝夹心结构或者复合材料胶接结构用真空袋密封在模具上,置于热压罐中,使得复合材料构件在真空状态下,经过升温、加压、保温、降温和卸压的过程,使结构件成为所需要的形状和状态,其加工成形流程及示意图如图6、图7所示。预浸料作为热压罐成形工艺原料,最早是从手工铺层技术发展而来。由于自动连续预浸渍过程通常可以减少复合材料内空气含量,降低气孔率,同时预浸料生产过程允许高的增强纤维含量,因此使用预浸料作为复合材料成形原料可以提高构件性能。然而,伴随着复合材料性能的提升,热压罐成形的生产成本也会相继增加。

图7 热压罐成形工艺示意图

图9 RTM成形工艺示意图

直升机的广泛应用及其在民用市场的应用潜力,决定了制造成本成为复合材料机匣研制的重要考虑因素。热压罐成形工艺因设备投资大、预浸料原料成本及成形过程必须保持高温高压,导致其投资及运行成本相对较高,限制了在直升机中的扩大应用。树脂传递模塑成形(RTM)作为一种成本低、工艺灵活的复合材料成形工艺,在20世纪90年代广泛应用于汽车行业。由于RTM工艺可以制备出高增强纤维含量(高达65%)的复合材料,适用于刚度、强度和疲劳性能要求较高的飞机主要承力结构,且可以设计制造结构形状复杂的结构件。随着这些年技术的发展,RTM已经成为一种实用的航空航天复合材料成形工艺,其工艺流程图和成形工艺如图8、图9所示。澳大利亚航空航天技术部(ASTA)首先将RTM应用于制造航空航天结构以降低生产成本,并已成功应用于波音和空客飞机,如757和777的方向舵、空客A330/A340的起落架门、F/A-18的襟翼护罩和起落架门等结构。相比于热压罐工艺,RTM复合材料结构更加灵活、内部质量更易控制、制件变形控制及尺寸精度较高、固化时间及工艺成本明显降低,是继传统的预浸料-热压罐成形工艺之后,航空复合材料高性能、低成本制造技术发展的主流技术之一,在直升机领域具有广阔的应用前景。

结束语

复合材料机匣具有比强度高、质量轻、耐腐蚀性好等优点,而国内在直升机传动系统复合机匣部件的使用方面处于空白阶段,开展复合材料机匣关键技术研究有着重要的意义。因此,有必要开展复合材料机匣关键技术预先研究,积累技术储备;组织收集和吸收复合材料机匣相关资料,跟踪先进复合材料机匣研制进展;立足国内现有的技术基础,围绕复合材料机匣特有设计和关键技术,开展相关技术验证,加快提升复合材料机匣自主研发能力。