水稻直播机升降、折叠液压系统设计与仿真

扈凯 张文毅 纪要 余山山 祁兵

摘要:对水稻直播机升降、折叠液压系统的工作压力、液压泵排量、液压缸尺寸、系统流量等参数进行选择计算,设计满足工作要求的液压系统,并使用AMESim软件对所设计的液压系统进行建模仿真。仿真结果表明,升降和折叠液压缸的工作速度、压力和流量均与设计参数基本保持一致,验证了所设计的液压系统的可靠性。对农业机械领域液压系统的设计与仿真具有一定的参考价值。

关键词:水稻直播机;升降、折叠液压系统设计;参数计算;AMESim仿真

中图分类号: S223.2+6 文献标志码: A 文章编号:1002-1302(2019)05-0184-03

收稿日期:2017-11-02

基金项目:江苏省农业科技自主创新资金共性关键技术研发与重大产品或装备创制类项目[编号:CX(16)1037];中国农业科学院基本科研业务费专项(编号:Y2017XM05)。

作者简介:扈 凯(1990—),男,山东潍坊人,硕士,助理研究员,主要从事农业机械液压技术研究。E-mail:njkf1030@163.com。

通信作者:张文毅,研究员,主要从事农业种植机械技术研究。E-mail:zwy-yxkj@163.com。

水稻是我国第一大粮食作物,常年种植面积超过3 000万hm2,约占粮食播种面积的30%[1]。水稻种植方式分为直播和移栽两大技术体系,与机插秧相比,水稻直播技术省去了工厂化育秧环节,是一种省工、省力、节本、节能和节水的高效栽培方式[2-3]。近年来,随着化学除草技术的成熟以及劳动力成本的提高,水稻直播也越来越受到人们的青睐。

本研究中的水稻直播机采用“集中排种+气流均匀分配”技术方案,技术指标如下:(1)1次播种33行,作业幅宽可达8 m;(2)播种均匀,不伤种,播量可调,可实现播种施肥一体化作业;(3)作业效率高,作业速度可达10 km/h,作业效率5~20 hm2/h。由于直播机作业的水田路面不平整,故须要对其进行升降调节,使得播种管出口距离地面始终保持在固定的高度上,同时该直播机作业幅宽大,不方便运输,所以须要设计折叠液压系统,在运输过程中将左右两侧播种架进行折叠,折叠后的宽度约为3.5 m。本研究对该直播机的升降、折叠液压系统进行设计计算,利用AMESim软件进行系统仿真分析,旨在提高所设计液压系统的可靠性。

1 液压系统设计

1.1 液压系统参数计算

由于直播机作业幅宽大,故对它的升降系统使用2个液压缸,以避免单个液压缸在提升过程中两侧臂下垂,对于折叠系统则在左右两侧各设置1个液压缸进行折叠。

水稻直播机的升降、折叠液压系统,均为液压缸无杆腔为主工作腔,液压缸压力负载关系满足式(1)[4]:

式中:p1表示主工作腔压力,MPa;p2表示回油腔背压,MPa;D表示液压缸缸筒直径,cm;d表示活塞缸直径,cm;A1表示无杆腔活塞有效面积,cm2;A2表示有杆腔活塞有效面积,cm2;Fmax表示单个液压缸最大负载,取14 kN;ncm表示液压缸机械效率,一般取0.90~0.95。

设计压力(p1)和回油腔背压(p2)可分别按照表1、表2选择[4-5]。

升降系统最大负载为28 kN,折叠系统最大负载为 22 kN,且安装尺寸较小,故设计压力选择4.0 MPa,在保证系统压力前提下,可以在一定程度上减小液压元器件的尺寸和质量。升降系统和折叠系统的回油腔背压均选择0.3 MPa。

经计算可知,液压缸缸筒直径(D)可按照公式(4)计算[4]:

式中:表示液压缸的杆径比,杆径比可以按照表3选择。升降液压缸和折叠液压缸设计压力均为4.0 MPa,杆径比选择0.5。

经计算,升降液压系统的液压缸缸筒直径(D)为7.0 cm,活塞缸直径(d)为3.5 cm,折叠液压系统的液压缸缸筒直径(D)为5.6 cm,活塞缸直径(d)为2.8 cm。

液压缸最大流量可按照式(5)计算[6]:

式中:A1表示无杆腔活塞有效面积;vmax表示液压缸最大速度,2个系统均取0.1 m/s。经计算可知,对于升降液压系统,单个液压缸最大流量为23.1 L/min,系统需要提供的最大流量为46.2 L/min;对于折叠液压系统,单个液压缸最大流量为14.8 L/min,系统需要提供的最大流量为29.6 L/min。升降液压系统和折叠液压系统使用同一个液压泵进行供油,原动机额定转速为1 500 r/min,液压泵最大排量为50.5 mL/r。

升降液压系统和折叠液压系统的设计参数如表4所示。

1.2 液压系统设计

升降液压系统和折叠液压系统的设计要求如表5所示。按照系统设计要求,所设计的液压系统原理图如图1所示。

由图1可知,原动机为整个系统提供动力,齿轮泵是液压系统的动力元件,安全阀设置系统的安全压力,防止压力过高而损坏液压元器件,分流集流阀用于把流入升降系统液压缸的流量按照1 ∶ 1的比例一分为二,使得2个升降液压缸达到较高的同步精度。液控單向阀用于锁紧液压缸,当三位四通换向阀6处于左位时,液压缸无杆腔进油,液压缸上升,若此时突然停止供油,液控单向阀实现单向锁紧,使得液压缸固定在某一高度;当该三位四通换向阀6处于右位时,液压缸无杆腔进油,高压油通过液控单向阀的液控油口使它处于接通状态,液压缸下降。单向节流阀用于控制系统流量,防止在液压缸下降过程中系统流量过大而超速。三位四通换向阀7用于改变折叠液压系统的流量方向,当该阀处于左位时,无杆腔进油;当它处于右位时,有杆腔进油;当处于中位时,系统卸荷,防止发热。

2 液压系统仿真

本研究使用AMESim软件对所设计的液压系统进行仿真分析。AMESim为多学科领域复杂系统建模仿真平台,用户可以在这个单一平台上建立复杂的多学科领域的系统模型,并在此基础上进行仿真计算和深入分析,也可以在这个平台上研究任何元件或系统的稳态和动态性能[7-9]。

在水稻直播机的工作过程中,升降系统和折叠系统不会同时工作,所以将2个液压系统按照各自模型分别进行仿真,在仿真过程中,对部分液压元件进行简化。升降液压系统在AMESim中的模型如图2所示,仿真参数设置如表6所示。

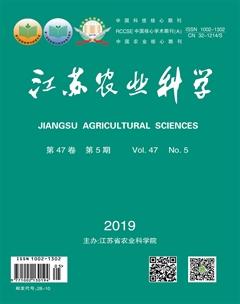

由图2可知,三位四通换向阀用于改变系统的流量,额定电流为40 mA,当它处于右位时,液压缸伸出,克服负载工作,三位四通换向阀在系统中的子模型如图3所示,该阀共有5个接口,每个接口具有不同的外部变量[10]。常数信号经过力转换器作用于液压缸有杆腔,信号值代表负载的大小,升降系统的最大负载为28 000 N,故单个液压缸的最大负载为 14 000 N。按照表6中的参数对该系统进行仿真,仿真时间为3 s,计算步长为0.01 s。

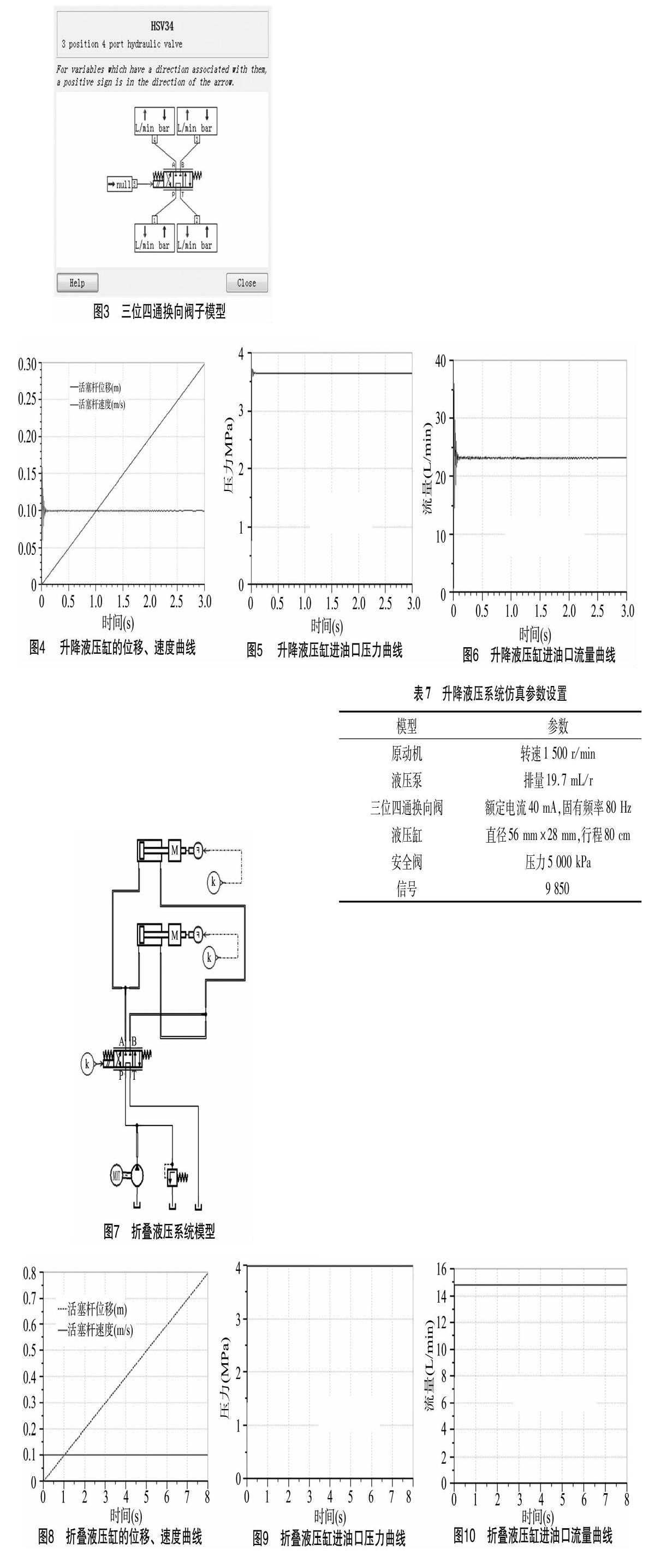

升降液压缸的位移-速度变化曲线、进油口压力变化曲线及进油口流量变化曲线分别如图4、图5、图6所示。

由图4可知,虚线表示位移-时间曲线,实线表示速度-时间曲线,在3 s内,液压缸位移变化近似于一条直线,最大位移为0.296 m,平均速度0.1 m/s,这和系统的设计参数基本一致。液压缸速度在刚开始的0.1 s内有一定的波动,波动范围为0.05~0.15 m/s,在0.1 s后,液压缸速度基本稳定在0.10 m/s。由图5可知,液压缸进油口的压力最终稳定在 3.65 MPa,略小于设计压力的4.00 MPa,在0.1 s内,系统压力出现小幅波动,最大压力为3.76 MPa,小于安全阀设定的压力 5 MPa,符合设计要求。由图6可知,液压缸进油口流量

曲线的变化趋势与压力变化趋势类似, 在0.12 s内, 流量曲线出现较大波动,最大流量为35.94 L/min,0.12 s后,系统流量稳定在23.07 L/min,与设计参数基本一致。

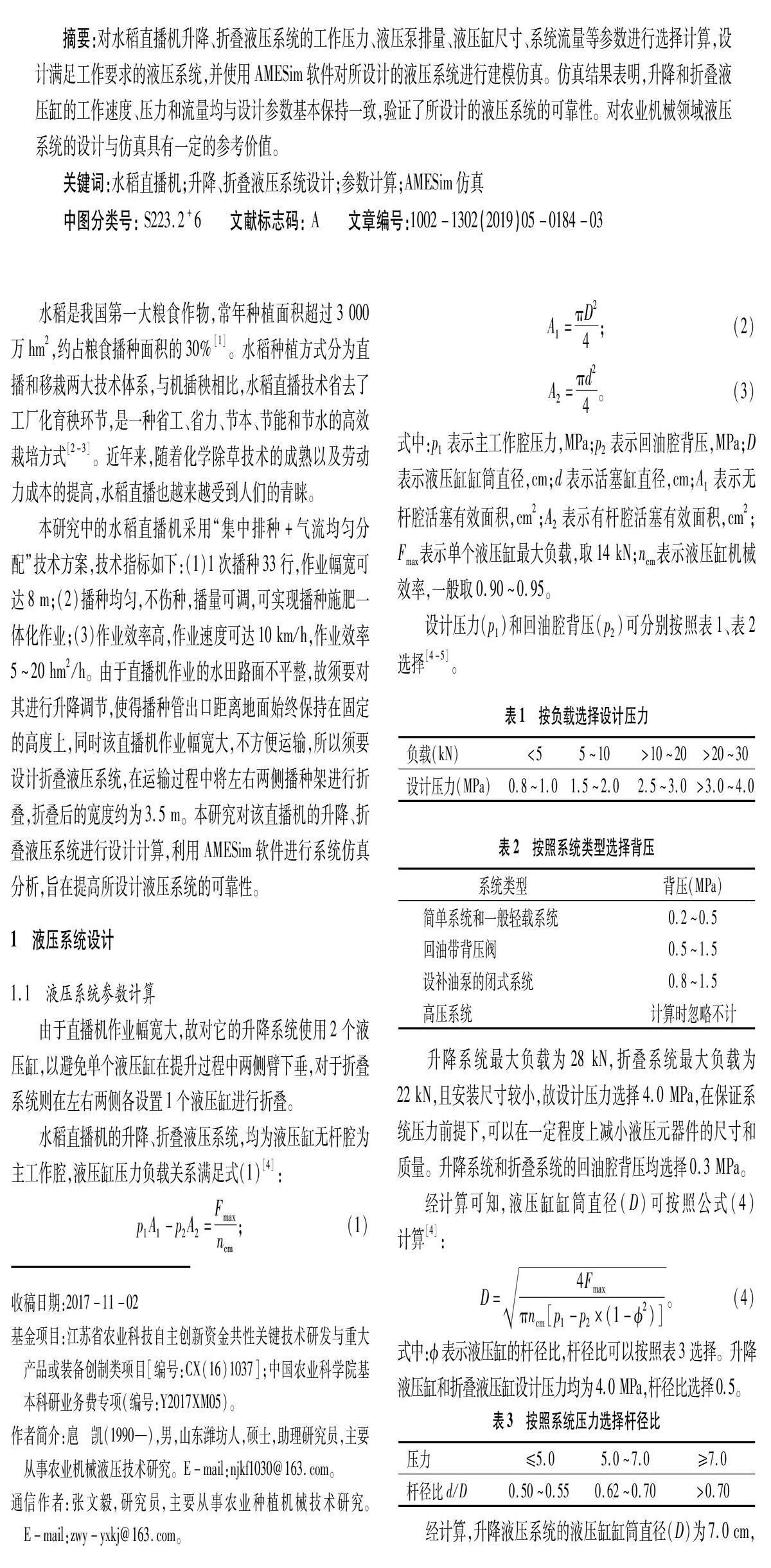

同时,对直播机折叠进行建模仿真,折叠液压系统在AMESim中的模型如图7所示,仿真参数设置如表7所示。

按照表7中的参数对该系统进行仿真,仿真时间为8 s,计算步长为0.01 s。折叠液压缸的位移-速度变化曲线、进油口压力变化曲线及进油口流量变化曲线分别如图8、图9、图10所示。

由图8可知,虚线表示位移-时间曲线,实线表示速度-时间曲线,在8 s仿真时间内,液压缸位移变化近似于1条直线,最大位移为0.797 m,平均速度约为0.1 m/s,这表示液压缸运动平稳,波动较小。图9表示折叠液压缸进油口压力曲线,系统压力波动较小,达到稳态后,压力值为3.987 MPa。图10表示折叠液压缸进油口流量曲线图,在0.1 s时间内,系统流量有一定的波动, 系统流量最终稳定在14.78 L/min。

仿真结果与设计参数基本一致,满足设计要求。

3 结论

本研究按照水稻直播机升降、折叠系统的工作要求,对它的液压系统进行设计,计算相关液压元器件的参数,同时将所设计的系统使用AMESim软件进行建模仿真。由仿真结果可以得出以下结论:(1)升降液压系统可正常工作,液压缸工作速度为0.1 m/s,工作压力为3.65 MPa,系统流量稳定在 23.07 L/min,系统波动较小;(2)折叠液压系统可正常工作,液压缸工作速度为0.1 m/s,工作压力为3.987 MPa,系统流量稳定在14.78 L/min,系统波动小;(3)两者均满足设计要求。

参考文献:

[1]宗锦耀. 中国农业机械化重点推广技术[M]. 北京:中国农业大学出版社,2008:32-37.

[2]张 曲,肖丽萍,蔡金平,等. 我国水稻生产机械化发展现状[J]. 中國农机化,2012(5):9-12,16.

[3]王 洋,张祖立,张亚双,等. 国内外水稻直播种植发展概况[J]. 农机化研究,2007(1):48-50.

[4]张利平. 液压传动系统设计与使用[M]. 北京:化学工业出版社,2010:14-29.

[5]左健民. 液压与气压传动[M]. 4版.北京:机械工业出版社,2015:92-100.

[6]吴朋涛,陈 军,党革荣.果园用履带拖拉机液压传动系统的设计[J]. 农机化研究,2014(2):219-221.

[7]付永领,祁晓野. AMESim系统建模与仿真:从入门到精通[M]. 北京:北京航空航天大学出版社,2011:45-52.

[8]卯 鑫,伍德林,徐家萍,等. 基于 AMESim 桑枝剪伐机液压系统的设计与仿真分析[J]. 农机化研究,2013(11):75-78.

[9]韩 兵,蔡忆昔,张 彤,等. 强混合动力变速器液压系统设计与动态特性仿真[J]. 农业机械学报,2011,42(2):43-47.

[10]梁 全,苏齐莹. 液压系统AMESim计算机仿真指南[M]. 北京:机械工业出版社,2015:249-260.郑贵林,曾志威. 基于QQ物联平台的农业环境监测系统设计[J]. 江苏农业科学,2019,47(5):187-191.