盐含量对天然气水合物防聚剂性能的影响

蒋善良 陈 超 利观宝 李洪刚 王晓辉 秦慧博,4

1.广州特种承压设备检测研究院 2.中国科学院天然气水合物重点实验室•中国科学院广州能源研究所3.中国石油大学(北京) 重质油国家重点实验室 4.广东石油化工学院

0 引言

若油—气—水混输管线中有天然气水合物(以下简称水合物)形成,不仅会影响管线的输送效率,而且还会带来安全隐患[1-3]。目前,低剂量水合物抑制剂(Low Dosage Hydrate Inhibitor,LDHI)因用量较传统热力学试剂少,逐渐受到业界的重视[4]。其主要包含水合物动力学抑制剂(Kinetic Hydrate Inhibitor,KHI)和水合物防聚剂(Anti-agglomerant,AA)[5]。水合物防聚剂不会阻碍水合物晶粒的生成,而是抑制水合物晶粒进一步聚集形成更大的团簇[6-7]。通常水合物防聚剂的使用在油相大于水相的体系,管线中形成的水合物晶粒会均匀地分散在油相中,不会大量聚集及沉降,并能与油相主流体一起流动[8]。

此外,水合物防聚剂多为聚合物和乳化剂,作用于油水界面,使油水乳化,控制水合物颗粒粒径[9-10]。然而在实际的生产过程中难免会受到海水以及地下水矿化度的影响。通常溶液中含有的无机盐以离子形式存在,不仅会对所使用的乳化剂产生负面影响,而且还会破坏油水乳液的稳定性[11]。溶液中的盐还将影响油包水和水包油的相转变,进而影响正常的水合物防控技术[12]。同时盐也是一种水合物热力学抑制剂,改变水合物形成区域从而抑制水合物的形成[13]。因此,溶液中的盐在水合物防聚控制中扮演着多种角色。目前研究较多的是盐对水合物相平衡的影响[14]和水合物抑制的效果[15]。然而水合物防聚的评价大多在纯油水体系中进行测试,与实际情况相差很大。笔者从含盐体系进行水合物防聚剂的宏观评价,并运用粒度仪从微米级进行水合物浆液中液滴—水合物粒径分布的观察测试。最后结合油水界面张力的变化规律对含盐体系水合物防聚剂的作用进行解释。

1 实验部分

1.1 实验原料

选用复配的水合物防聚剂CJ进行测试。配制不同含盐量的水溶液,所用的NaCl由上海阿拉丁生化科技股份有限公司提供。所使用的水相为实验室制备的去离子水,油相由北京昌平加油站提供的柴油。所用的水合物形成气为纯甲烷,由北京海普公司提供。

1.2 实验装置

首先使用高压透明蓝宝石釜从宏观角度对水合物浆液的形态进行观察。实验前装入待测体系,通过控温装置将釜内温度维持在目标恒定温度,注入一定压力的甲烷。随着体系的搅拌,实时观察水合物的形成过程、分散效果及搅拌子运动状态来判断不同含盐体系下水合物防聚剂的使用效果[16-17]。

然后使用粒度仪的颗粒录影显微镜技术(Particle Video Microscope,PVM)和聚焦光束反射测量探头(Focused Beam Ref l ectance Measurement,FBRM) 从微米级角度对油水乳液中水合物形成前后的液滴粒径及水合物颗粒的大小同时进行测试。实验前装置中注入待测液体并进行控温,该设备配备搅拌装置及温度、压力监测装置,能够实时在线记录水合物形成过程中的参数变化及微米级形态。通过数理统计得到相应的液滴-水合物颗粒弦长分布[18]。

考虑到水合物防聚剂为乳化剂,常作用于油水界面,最后使用悬滴法对实验温度下含有水合物防聚剂的盐水和柴油之间的界面张力进行测试。预先配制含有试剂的待测盐溶液(不同含盐量),通过控温系统在实验温度下将待测盐溶液(含试剂)注入油相中使其静止悬挂进行测试[19]。

2 实验结果及讨论

2.1 宝石釜宏观实验

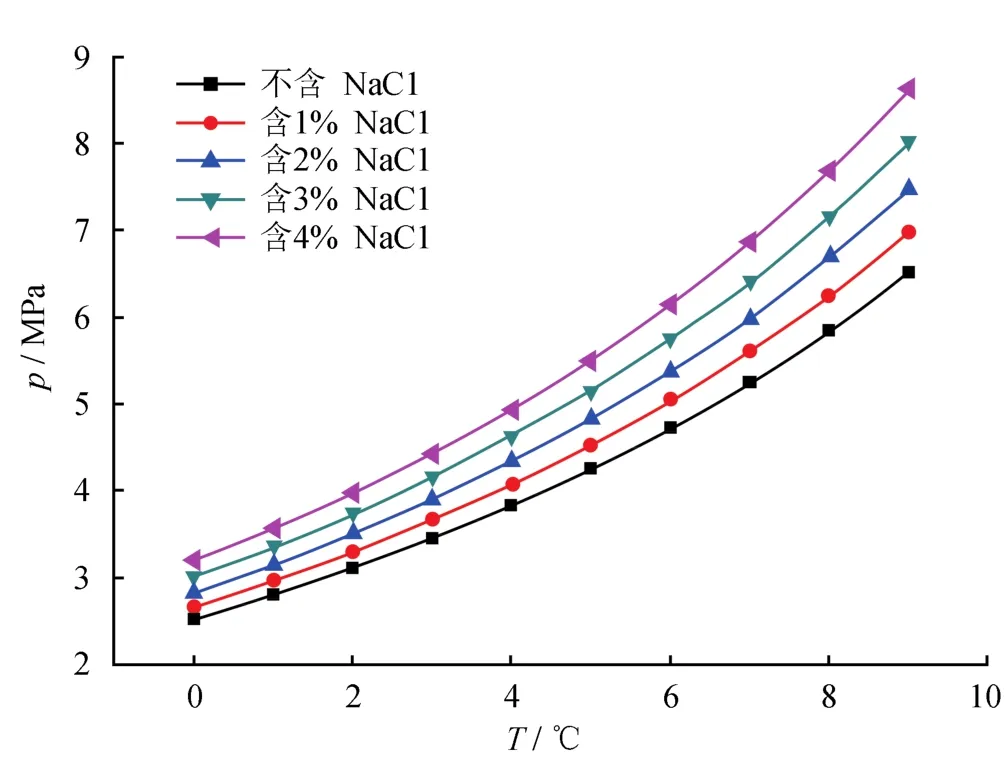

天然气成分复杂,不同地区的气体组成也有明显的差别。由于测试体系含水量(体积分数,下同)为20%,柴油含量为80%,此外不同的气体组成在水和柴油中的溶解度也有很大的不同。大部分的水合物防聚剂作用在高过冷度下,体系中的水相转变为水合物相,因此体系中的气体压力迅速下降,水相转化为水合物相的过程与气体溶解于油(水)相的过程几乎同时进行。若使用天然气进行实验,过程中气体组成变化过大,不确定因素很多。因此,实验选用纯甲烷进行实验,拟选取含盐量为1%~4%的水溶液,其中盐的添加量是以水质量为基准进行计算。纯甲烷及相应含盐体系的水合物形成条件通过Chen-Guo模型进行预测[20-21]。相应的各个体系下水合物形成条件预测结果如图1所示。

如图1所示,体系中随着含盐量的增加,水合物的形成条件逐渐变得困难,即体系的过冷度逐渐变小。首先通过高压蓝宝石釜进行水合物浆液的测试,能够从宏观角度,直接观察水合物在釜中的沉积情况及其在油相中的分散情况。整个过程中实验的温度固定在2 ℃,注入甲烷的初始压力为6 MPa。随着实验的进行体系中的压力会因液相的溶解以及水合物的形成逐渐降低,过冷度也随之逐渐降低。选取3个压力进行分析,各相应体系下的过冷度如表1所示。

图1 不同含盐量体系水合物形成预测曲线图

由表1可见随着盐含量增加到4 %,体系的过冷度降低了2.5 ℃。随着实验的进行,体系的压力不断降低,过冷度也随之降低。当体系的压力每降低0.5 MPa,过冷度降低0.8 ℃。若体系过冷度降至0 ℃,则体系中尚未转化为水合物的水相将停止转化,此时体系处于一种平衡状态。

高压蓝宝石釜实验中水合物防聚剂的添加量同样是以水质量为基准进行计算。实验中加入0.5%水合物防聚剂CJ和不同含量的NaCl,实验中以盐含量为变量,实验温度2 ℃,甲烷初始压力6 MPa,实验宏观结果如图2所示。

进气后随着搅拌的作用,宝石釜内的压力会快速下降,此时甲烷会快速溶解在油相及水相当中。如图2所示,随着体系内的液态水逐渐转化为水合物,原本乳化的油水乳液逐渐出现破乳。部分水合物黏附在反应釜的内壁,另外一部分水合物分散在油相当中。当体系含盐量为1%时,有很多水合物黏附与釜的内壁,主体油相当中出现破乳现象。当体系含盐量为2%时,在釜底和釜侧壁上有大量水合物的沉积与黏附。当体系含盐量提高到3%时,在反应釜的侧壁上有少量的水合物形成,大部分水合物仍旧分散在油相当中,但水合物浆液体系变得略微黏稠。而含盐量为4%时,在反应釜的上部有大量的水合物黏附,此外水合物浆液略微黏稠。

表1 实验过程中体系过冷度的变化表

由表1可知,随着含盐量的增多,体系中盐作为水合物热力学抑制剂的效果逐渐显现出来,但仍然无法抑制水合物的形成。此外,盐的增多将破坏油水乳液,改变油水乳液相转移点,不利于水合物防聚剂发挥作用。通过宏观的形态观测,可以发现当体系当中含盐量为3%时,效果较好。并不是体系含盐越多,水合物防聚剂的作用效果越好。在水合物防聚剂的使用中,通常是高过冷度下盐在乳液中对水合物热力学抑制作用效果要小于其对油水乳液的破坏效果。

图2 水合物形成后的宏观形态图

2.2 液滴(水合物)粒径分布

随后在相同的实验条件下进行液滴和水合物颗粒分布的测试。其中颗粒可视探头(PVM)的测试结果相似,很难从微米级进行区别,选取3% NaCl体系的测试结果为例,结果如图3所示。

由图3可知,水合物形成以前,在机械搅拌及水合物防聚剂共同作用下体系中分散很多微小液滴。随着时间的延长,体系中逐渐有水合物形成。液滴与水合物之间的相互碰撞接触,促使其聚集成较大的水合物颗粒。但整个过程并没有影响到搅拌作用,说明体系仍然具有一定的流动作用。水合物防聚剂在该条件下起到一定的作用。

图3 油水乳液水合物形成前、后体系中液滴(水合物)粒径PVM结果图

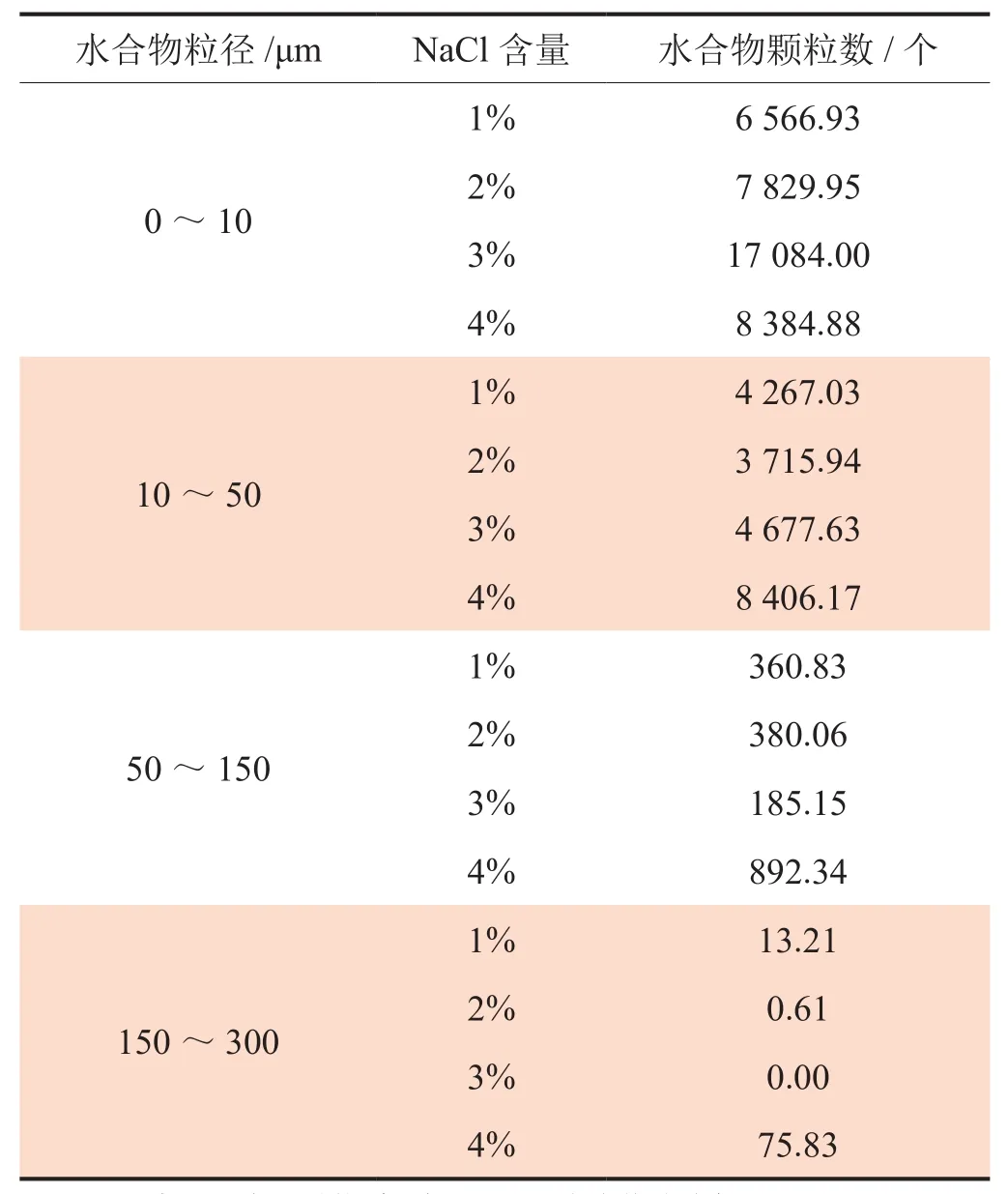

同时,相应的体系下进行聚焦光束反射测量探头(FBRM)测试,主要从以下两个方面进行研究。首先,针对水合物形成之前的油水乳液进行测试,得到乳液中水滴的粒径分布情况,进而反映出水合物防聚剂的油水乳化效果(表2);随后,在水合物形成条件下使液滴完全转化成水合物以后,测试油相中水合物颗粒的大小(表3)。

通过表2能够发现在水合物形成之前,FBRM所测得的弦长是油水乳液条件下分散在油相中的小液滴的粒径。通过液滴粒径在各个范围内的数量变化,可以反映出油水的乳化能力。液滴粒径在50 μm以下,随着盐含量的增加体系内符合条件的液滴数量增加。相应的较大液滴在50~300 μm之间的数量将会减小。随着含盐量的增加油水体系中的较大液滴通过外界机械力的搅拌及水合物防聚剂作用分散成更小的液滴。这也说明搅拌下,体系盐含量的增加有利于水滴在油相中的分散效果。

通过表3能够发现在水合物形成之后油相中水合物粒径分布情况,表明了水合物颗粒的大小,进而证明了水合物防聚剂对水合物的形态控制。从10 μm以下的颗粒数能够发现随着盐含量的增加,体系内的水合物颗粒数量是逐渐增加的。而在盐含量为3%时达到了峰值,为17 084,约为4%盐含量时水合物颗粒数量的两倍。颗粒粒径介于50~150 μm、含盐量为3%时,水合物颗粒数量最少。值得注意的是,3%NaCl的体系中,150~300 μm 范围内的水合物颗粒数量为0,而含4% NaCl的体系里水合物颗粒数量最多。这说明含盐量在3%时水合物形成以后,其粒径最小且分布比较均匀,大部分在10 μm以下。

表2 油水乳液水合物形成前体系中不同粒径的液滴颗粒数值表

表3 油水乳液水合物形成后体系中不同粒径的水合物颗粒数值表

通过表2和表3的对比能够发现,水合物形成前后对于含1%~3% NaCl 的体系,水合物颗粒大粒径数量减少,小粒径数量增多,其中以含3% NaCl体系尤为明显,而含4% NaCl的体系恰好相反。这说明适量的盐有利于水合物颗粒大小的控制。

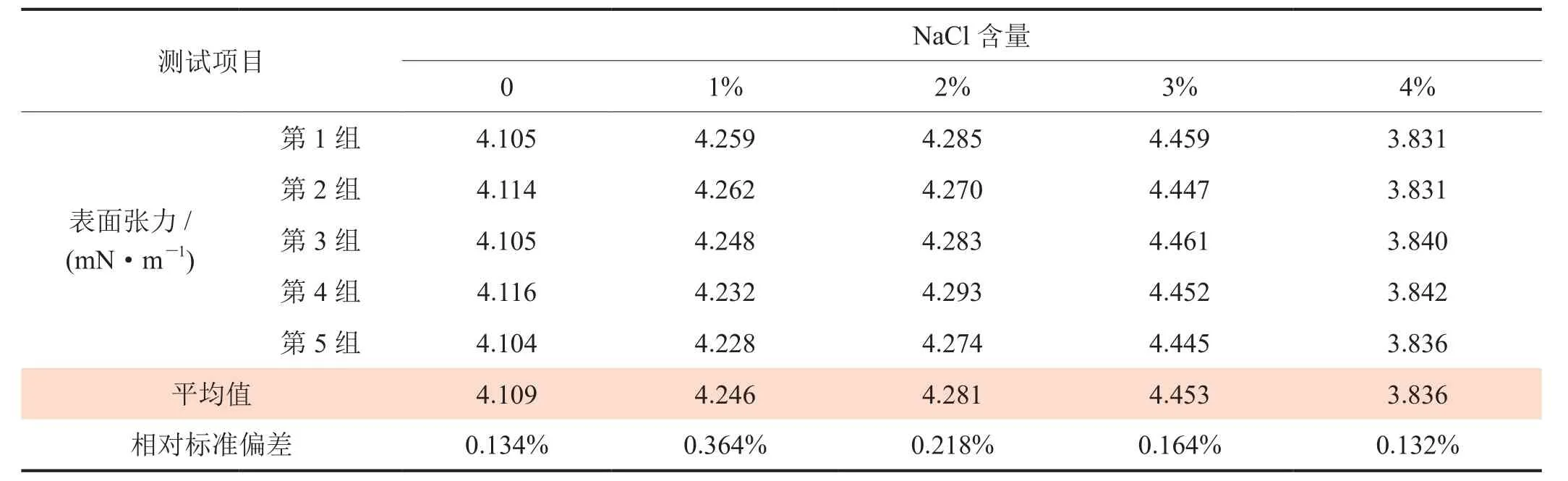

2.3 表面张力测试

在相关的体系内进行油水界面张力的测试,考察盐含量的不同,对于水合物防聚剂CJ对油水界面张力的影响规律。实验前配置待测的水相(含0.5%防聚剂与不同含量盐),测试在2 ℃时常压条件下的油水界面张力,实验结果及相对标准偏差如表4所示。

实验过程中,以每一滴待测液滴进行多组测试,求得平均值,作为1个测试结果。每组实验进行5个液滴的测试,结果如表4所示。由表4可知,随着含盐量的增加,油水的界面张力也呈现略微增加的趋势。而当含盐量为3%时,达到极值,然后开始下降,在含盐量为4%左右,其油水界面张力相比于纯油水体系降得更低。

实验发现含盐量为3%水合物乳化剂CJ的效果最好。盐在体系中不仅有热力学的作用,而且能够破坏油水乳液的稳定性以及水合物防聚剂的作用效果。此外,适量的盐能够有利于辅助水合物防聚剂对水合物形态的控制。结合常压条件下盐水和油相间的界面张力,发现3%含盐量的体系下油水界面张力值最大。

3 结论

1)采用高压透明蓝宝石釜、粒度仪和表面张力仪从3个方面对含盐体系水合物防聚效果进行评价。通过高压蓝宝石釜的测试结果发现含盐量为3%时,水合物防聚剂CJ的作用效果最好,能够使水合物分散在油相中。随着盐含量的增加,其对水合物的抑制起到一定作用,但水合物形成后并无明显效果。相反,盐含量的增加容易破坏油水乳液的稳定性进而破坏水合物防聚剂的使用效果。

2)含3% NaCl体系中水合物形成后的小粒径水合物颗粒数量最多。这进一步证明了适量的盐能够有利于辅助水合物防聚剂对水合物形态的控制。

表4 不同含盐量对防聚剂CJ的油水界面张力的影响表

3)含盐量为3%时,水相与油相间的界面张力最大,达到4.453 mN/m。