球罐球壳板相关技术探讨

张传齐 罗永智 王保卫 陈丽萍

摘要:对球罐的桔瓣式和混合式两种球壳结构进行了对比总结,概括了球壳板在材料、成形、组焊等方面的关键技术,以期为广大技术人员提供一些设计参考。

关键词:球罐;球壳板;结构对比;切割

中图分类号:TH49

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.09.032

球罐[1]作为承压的大型球形储存容器,其应用领域非常广,涉及化工、炼油、天然气等多个领域。球壳板是球罐的主要受压元件之一,其组成球壳主体的方式多种多样,常见的有桔瓣式、混合式、足球瓣式球壳结构。在特定的设计温度下,球壳板要承受物料压力、液柱静压力、风载荷、雪载荷、地震载荷等外部载荷,受力复杂,工程设计时不仅要通过强度计算保证球罐的强度,还要合理确定球壳结构,从球壳板的分带排版、制造、检验等多个方面优化设计,充分保证球罐的安全性和经济性。笔者结合相关标准资料[2-5]和设计经验,通过数据实例对桔瓣式和混合式两种球壳结构进行了对比分析,总结了球壳板设计技术要点。

1 桔瓣式和混合式球壳结构对比

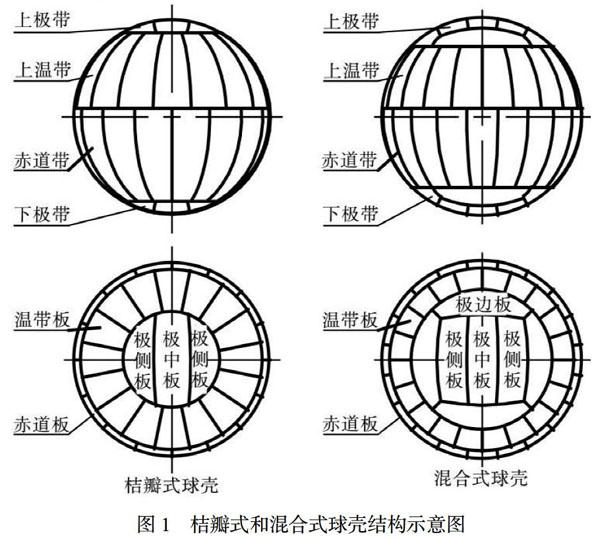

桔瓣式和混合式球壳结构对比如图1所示。桔瓣式球壳先以纬线将球壳分割成球带,再以经线将球壳分割成球壳板,其极带由1块极中板和2块极侧板组成;混合式球壳的极带板采用足球瓣式,由1块极中板、2块极侧板和4块极边板组成,其余均采用桔瓣式。

为了对两种数据进行更直观的对比,容积相同的球罐均取相同数量的赤道板和支柱,分带数按照GB/T 172612011[6]标准选取,主要从球壳板数量、焊缝总长度、板材利用率进行计算,球壳板结构数据如表1所示,通过对比分析可以得出结论。

球罐容积为400 m3时,桔瓣式球壳的球壳板总数和焊缝总长度都比混合式球壳的少,其球壳板下料、加工、焊接组装的工作量大大降低,提高了生产效率,同时还节约了焊材、人工等生产成本,缺点是板材利用率没有混合式球壳高。因此,容积400 m3的球罐采用桔瓣式球壳比较有优势。 球罐容积为650 m3时,在球壳板的数量上,混合式结构要比桔瓣式结构多,但是混合式结构的焊缝总长缩短了,并且板材利用率更高,占有一定优势。

球罐容积为1 000 m3时,3带桔瓣式球壳的球壳板总数和焊缝总长度要优于4带桔瓣式和3带混合式球壳,但是其球壳板尺寸较大,深度达到1 801 mm,弧长达到9 660 mm,这种曲率较大且长度长的球壳板压制好可以说困难重重,制造的可行性较差,而且板材利用率也低,所以在工程设计中,容积1 000 m3的球罐采用桔瓣式球壳结构时,最少要分4带,而混合式3带球壳结构和桔瓣式4带球壳结构相比,混合式球壳的优势就非常明显了。

容积为2 000 m3和3 000 m3的球罐与混合式球壳结构相比,桔瓣式球壳结构在球壳板总数、焊缝总长、板材利用率上没有明显优势,并且分带数量也较多。对于较大容积的球罐,如果采用3带和4带桔瓣式球壳结构,其球壳板规格较大,已经超出了钢板的轧制能力,并且每张球壳板重量也增大,吊装及运输费用高,所以对于大容积球罐采用混合式球壳结构是比较合适的。

2 球壳板制造技术

2.1 原材料复验

钢板进厂后制造厂按照材质证明文件检查验收,如设计图纸及相关标准中要求对材料进行复验,还需按文件执行,复验内容有超声波检测、力学性能检测、化学成分检测等。

2.2 球壳板的成形

2.2.1 球壳板的下料

目前制造厂普遍采用火焰切割工藝,先切割出球壳板料坯,成形后坡口和二次下料结合进行,坡口精度高和尺寸误差较小。随着球壳板的切割工艺的迅速发展,比较先进的“切割机器人”得到广泛应用,其可在球壳板成形后,直接进行数控划线和数控切割,且自动搜寻切割轨迹,能够保证每片曲面钢板的弧长、弦长等尺寸精度符合技术要求,提高了切割下料的一致性和准确率,使曲面板现场拼装更迅速、焊接质量更易保证、工作效率更高。

2.2.2 球壳板的成形

压形前应彻底去除钢板表面的氧化皮等杂物,避免损伤球壳板表面,并按照球壳板的规格尺寸、材料特陛等因素制定技术措施,选择合适的模具。球壳板成形一般采用大模具、多点冷压成型工艺,成形时温度应在0℃以上,施压速度应缓慢,要充分保证钢板的供货状态,不损伤材料。

2.2.3 尺寸检验与标识

球壳板的最终尺寸应满足设计标准及施工图的技术要求,并制作档案卡片记录好每块球壳板材质、带号、位号、炉号等,检测合格后用油漆在球壳板上喷涂位号及带号。球壳板几何尺寸允许偏差的最低要求为:长度方向弦长L允差不大于±2.5 mm;任意宽度方向弦长允差不大于±2 mm;对角线弦长允差不大于±3 mm;两条对角线应在同一平面上,用两直线对角测量时,两直线的垂直距离不得大于5 mm;长度方向弧长允差±2.5 mm,宽度方向弧长允差±2 mm。

2.3 球壳板在制造厂内的焊接

从事球罐焊接的焊工必须持有考试合格证书,焊工施焊的钢材种类、焊接方法、焊接位置等均应与焊工本人考试合格的项目相符;施焊前应按照标准进行焊接工艺评定,并根据图样要求及评定合格的焊接工艺制订出焊接工艺规程。上支柱的组焊要采用专用平台和工装,防止赤道板变形,保证其变形量控制在限定范围内。

2.4 球壳板出厂前表面缺陷的修复

球壳板表面的凹坑、划伤、裂纹等缺陷必须打磨清除,修磨表面应平滑过渡,坡度不小于3:1,修磨后的厚度须不小于图样要求的最小厚度,且修磨表面还应按NB/T47013.4_2015[7]标准的规定应进行l00%磁粉检测,I级合格。当缺陷深度小于球壳厚度的5%或者2 mm时,需对缺陷进行焊接修补,焊接修补措施应符合设计标准相关规定。

2.5 球壳板的涂覆、包装及运输

球壳板制造完毕检测合格后应彻底清除内外表面铁锈等杂物,并涂防锈漆。运输时,球壳板采用专门的钢框架进行包装,球壳板凹面朝下,上下重叠放置,相互之间垫衬橡胶带等柔性材料。通常情况,单个包装框架中球壳板数量最多6块,其整体总质量应控制在30t之内。

球罐上、下极带与接管相焊的球壳板应单个包装,并采取保护设施防止吊装、运输中接管碰撞变形,如果设计文件没有其他特殊规定,应符合JB/T 4711_2003[8]标准的规定。

3 结束语

近年来,钢板的轧制能力、球壳板的制造水平、运输能力都在不断提升,球壳板的规格也随之变化。在工程设计时,球壳板的规格尺寸并没有规定不变的设计参数,技术人员需要综合考虑各个影响因素,制订出合理的球壳结构和球壳板尺寸,提高生产效率,降低生产成本;同时,还需要提出全面的、合理的技术措施,保证球罐的安全可靠性。

参考文献:

[l]甘肃蓝科石化高新装备股份有限公司,中国特种设备检验研究院,合肥通用机械研究院,等.GB/T 12337-2014钢制球形储罐[S].北京:中国标准出版社,2014.

[2]卫建良,张扬,纪伯伟,等.GB 50094-2010球形储罐施工规范[S].北京:中国计划出版社,2010.

[3]李世玉.压力容器设计工程师培训教程[M].北京:新华出版社,2005:335-352.

[4]叶文邦,黄正林,曹文辉.压力容器设计指导手册[M]3版.昆明:云南科技出版社,2015:439-477.

[5]化工设备设计全书编辑委员会.球罐和大型储罐[M].北京:化学工业出版社,2015.

[6]刘福录,党战伟,李峰,等.GB/T 17261-2011钢制球形储罐型式与基本参数[S].北京:中国标准出版社, 2011.

[7]合肥通用机械研究院,中国特种设备检测研究院,浙江特种设备检验研究院,等.NB/T 47013.4-2015承压设备无损检测第4部分:磁粉检测[S].出版社不详,2015.

[8]合肥通用機械研究院,中国石化集团公司经济技术研究院.JB/T 4711-2003压力容器涂敷与运输包装[S].出版社不详,2003.