提高锌氧压浸出二段底流硫浮选品质及效率的探索试验

景孝德

(西部矿业股份有限公司锌业分公司, 青海 西宁 811600)

常规湿法或火法炼锌工艺中,硫精矿中的硫通过产生SO2,再以硫酸的形式产出,此方法存在很多缺点,如占地面积大,工艺流程长,环保压力大,产出的硫酸不易存放、价格低廉、运输不便等。而目前作为中国乃至世界上炼锌主流方向的全湿法炼锌工艺——氧压浸出技术,很好地解决了这些问题,硫精矿中的硫元素通过氧压浸出技术最终以硫磺的形式产出。某公司投建氧压浸出炼锌工艺后,初期在硫回收系统存在很多问题,特别是在浮选系统,通过不断技术改造后,硫浮选品质和效率、硫磺产率有了很大程度的提高。精选含硫由最初的40%~50%提高到80%以上,扫选含硫由最初的40%~50%降到20%以下,硫磺产量也由最初的日产几吨大幅度提高到目前的65 t,且仍有很大提升空间。

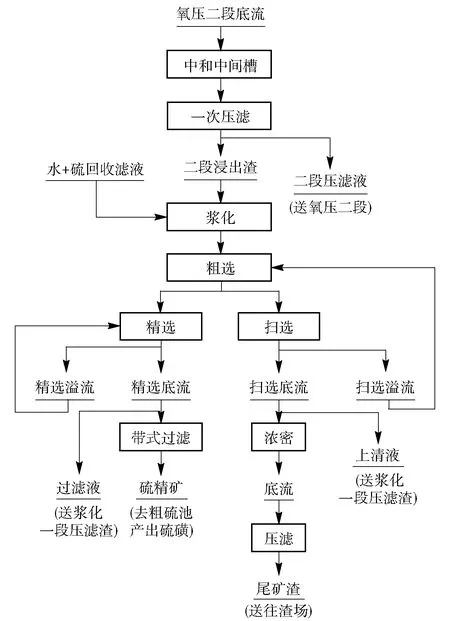

1 硫回收工艺流程简介

氧压浸出二段浓密机排出的二段底流输送至浸出渣冷却器,冷却后加入浸出渣搅拌槽,再输送至浮选槽。

浮选由一段粗选、一段扫选和一段精选组成。经粗选后产出的粗硫精矿溢流入精选槽,粗选尾矿流入扫选槽。精选产出的硫精矿流入硫精矿储槽,再由泵送往硫精矿带式过滤机,精选槽的尾矿回流至粗选槽。扫选槽的溢流回流至粗选槽,扫选尾矿流入尾矿渣中间槽,再泵入浮选尾矿浓密机。

进入浓密机的矿浆即为尾矿渣,为了降低渣中可溶锌,尾矿渣采用二段过滤,一段过滤为带式过滤,一段过滤的滤渣经浆化后,泵送至厢式压滤机进行二段过滤,二段过滤后,尾矿渣用皮带输送机运至渣场,最终作为弃渣堆存。

精选产出的硫精矿经带式过滤机过滤后,由皮带输送机加入粗硫池,池内物料温度保持在145 ℃左右,在此温度下,单质硫融化,少量的浸出渣则仍保持为固体,用泵抽取池内的物料送至硫磺过滤机进行热过滤,过滤后得到的滤渣即为硫渣,其主要成分为单质硫和含锌的化合物,可以作为副产品外售回收其中的有价金属。经硫磺过滤机过滤后得到的液体精硫流入精硫池,此时池内液体硫磺纯度达99.8%,用泵抽取池内熔融精硫送至硫磺造粒机进行冷却造粒,经包装后得到产品硫磺外售。硫回收工艺流程详见图1。

图1 硫回收工艺流程图

2 硫回收浮选系统存在的主要问题

硫回收系统主要承担三大任务:浮选二段底流中的硫元素产硫磺,开路尾矿渣以及对渣进行水洗回收水溶锌。某公司在此之前三大任务均未能达标,特别是在主系统满负荷生产的情况下存在很多问题。

(1)二段底流直接通过浓密机底流泵送至硫回收,矿浆浓度不易控制,生产负荷高时,底流矿浆密度高达1.75 g/cm3,严重影响硫浮选效果。

(2)中和渣(含铁渣)返回氧压二段浸出,正常生产时每天产出50 t干渣,氧压二段底流包括此部分不含单质硫的浸出渣,致使浮选原矿品位降低,不利于浮选。

(3)二段底流液体含锌约110 g/L,并含有其它离子,其液体密度1.35 g/cm3左右,作为浮选介质时其黏度较高,尤其是含铁达到30 g/L以上(较二段浸出液高),其中90%以上为三价铁。在浮选、带式过滤过程中,随着低酸液体的进入,溶液pH值逐步升高,并达到三价铁的水解值。水解过程中产生的氢氧化铁胶体增加了物料黏度,不利于浮选和带式过滤机过滤。

(4)硫精矿过滤效果差,限制硫浮选的生产负荷,在二段底流渣量大、密度高的情况下,硫精矿带式过滤机每小时处理矿浆8 m3左右,造成选出的硫精矿过滤不及时,迫使浮选以较小产率(刮量)生产。

(5)浮选后的尾矿产率大,矿浆浓度高,送入尾矿渣浓密机后沉降效果差,上清液严重跑浑,造成渣返回主系统,并不断累积。

(6)无法实现带式尾矿渣过滤机进行水洗的生产工艺,尾渣水溶锌无法回收。按月产6 000 t尾渣干渣,含水溶锌0.5%核算,在无法实现尾渣水洗的情况下,每月损失锌金属30 t。

以上述诸多因素严重制约硫磺的产量,硫精矿相对于二段底流产率远未达到设计的产率50%,硫浮选跑尾使尾矿渣含硫高达40%以上,硫磺日生产能力不足30 t(跟某公司相同生产工艺、相同生产规模的丹霞冶炼厂硫磺日产量已稳定在90 t/d)。

3 二段底流浮选工业试验

针对某公司浮选系统存在的问题,进行了以下小型工业试验。

3.1 硫浮选探索试验

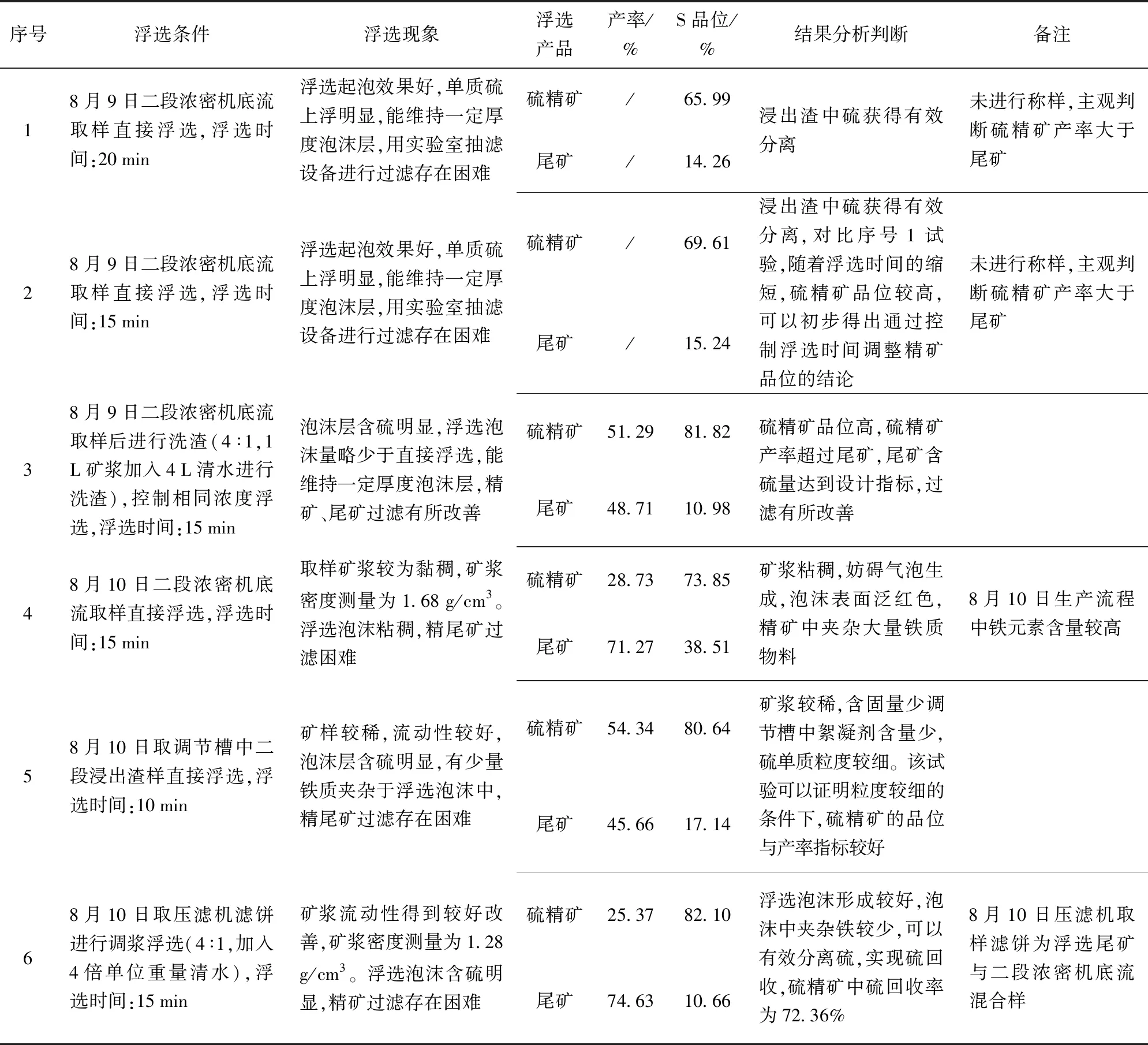

2018年8月9日下午至8月10日,某公司与长沙有色冶金设计研究院共同在实验室对氧压浸出二段底流进行了初步浮选探索试验。试验过程见表1。

根据试验过程及观察到的现象可以得出以下初步结论:

(1)单质硫天然可浮性较好,在无药剂添加的条件下,通过浮选可实现硫元素的有效回收。

(2)矿浆黏度对浮选影响较大,阻碍浮选过程中气泡的形成与流动,容易夹带杂质上浮,影响浮选精矿品位与产率。

(3)浮选时间对浮选精矿品位与产率有影响,可以通过控制浮选时间对选矿指标进行控制。

(4)矿浆压滤后调浆改善矿浆黏度,有助于浮选过程。

(5)微细粒硫单质仍然具有良好浮选行为,可获得有效回收。

3.2 氧压浸出二段底流压滤后浮选及带式过滤机过滤效果试验

某公司于2018年8月24~27日,组织了为期4天的氧压二段底流压滤后浮选试验。通过此次试验可以得出二段底流经压滤浆化对硫浮选及带式过滤机过滤效果都有着很大的改善。

3.2.1 试验过程

此次试验,将压滤后的氧压二段底流采用硫回收压滤液和部分新水进行重新浆化,调整矿浆浓度(按1.4 g/cm3配制)后送浮选槽进行浮选。因现场设备设施有限(主要是压滤机的压渣处理量有限,未能全部压滤二段底流),未经压滤的二段底流全部进入硫回收浓密机,从而确保入浮选槽的物料均为压滤浆化后的矿浆。

表1 硫浮选探索试验

8月23日9∶00,浮选槽注满上清液后,逐步启动浮选搅拌,开始接收氧压二段底流进行浮选,初步运行时浮选效果较好,硫精矿带式过滤机过滤效果也较好。至15∶00带式过滤机过滤困难,二段底流停止进浮选,送往浓密机沉降后进行压渣。经分析,浮选初始运行期间,因浮选槽内注入的上清液稀释了二段底流密度,造成浮选和带式过滤效果较差。

8月24日中和工段做好压滤氧压二段底流的准备,硫回收于12∶53接收经压滤以后的浮选矿浆。在此期间,浮选泡沫层、硫精矿品位、带式过滤机过滤效果都较好。16∶30硫精矿带式过滤机过滤流量可达25 m3/h,因中和工序压滤后的二段底流渣供应不足,18∶00浮选产出的硫精矿全部过滤完毕,带式过滤机停机。

8月25日至8月26日同样受中和工段压滤后的矿浆流量不足,浮选小流量进料,浮选运行不稳定,但带式过滤机过滤效果良好。

为了验证浮选大流量进料的浮选和硫精矿带式过滤机过滤效果,8月27日浮选槽保持液位,待储存足量的压滤的二段底流矿浆后,15∶00以40 m3/h的矿浆流量入浮选槽进行试验。因大量使用用浮选补充液保持浮选液位,浮选槽内进入了大量含铁较高的上清液,槽内矿浆颜色偏红导致带式过滤机过滤效果较差。通过2 h的连续进料后,浮选槽内的矿浆颜色逐渐趋于正常(灰色),带式过滤机可以19 m3/h的流量连续、稳定地进行过滤。

3.2.2 试验数据

3.2.2.1 浮选产物的化验结果

二段底流、精选精矿、扫选尾矿化验结果见表2。

表2 二段底流、精选精矿、扫选尾矿化验结果 %

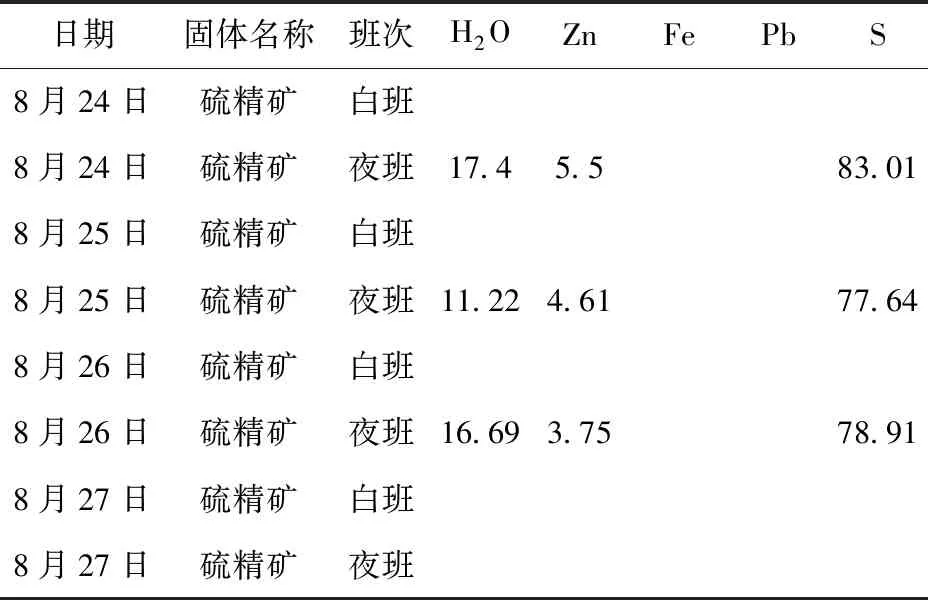

带式过滤机过滤后的硫精矿化验结果见表3。

表3 带式过滤机过滤后的硫精矿化验结果

3.2.2.2 溶液的化验结果

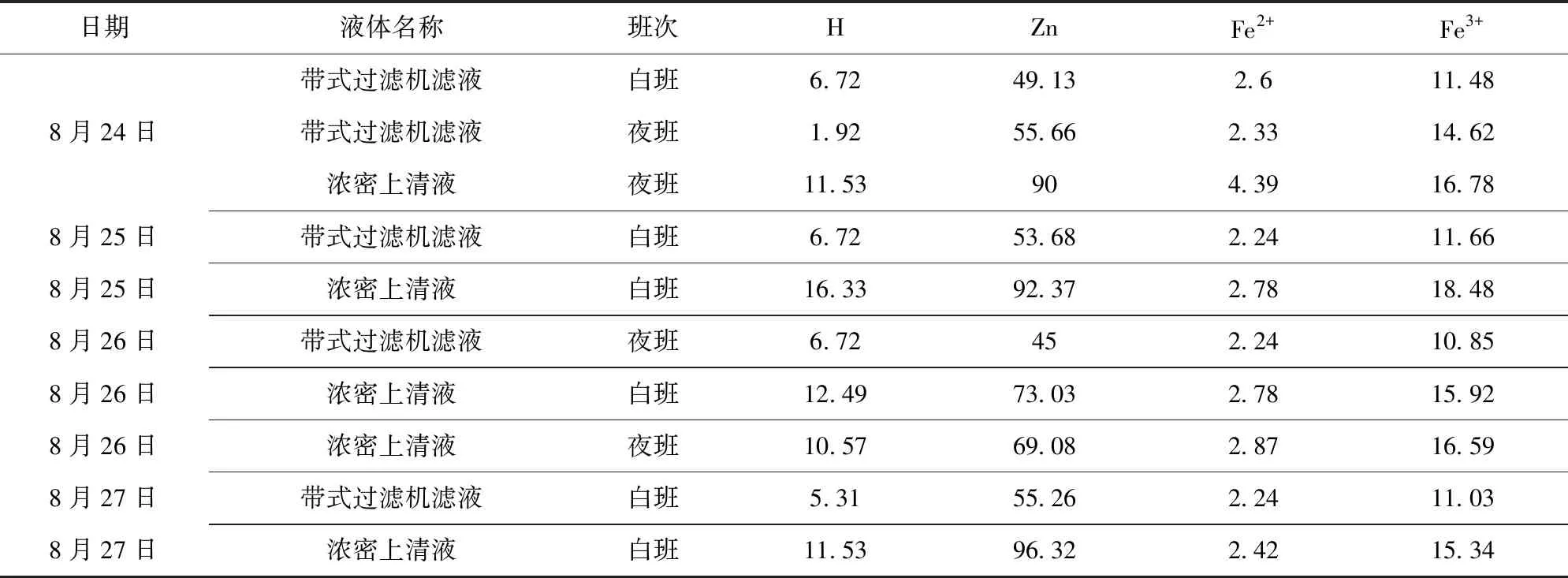

带式过滤机滤液和浓密机上清液化验结果见表4。

3.2.3 试验结论

通过上述数据,将二段底流通过压滤浆化后进行浮选时可得出以下结论。

(1)矿浆在浮选槽中的可浮性较好,扫选尾矿含硫最低可降低到8.82%,但由于中和压滤矿浆的处理量不足,造成浮选机开、停次数多,硫精矿出现跑尾。

(2)降低了入浮选矿浆液体中的Fe、Zn浓度,带式过滤机的过滤效果得以提升,矿浆处理量由7~9 m3/h提高至19 m3/h,最高达到25 m3/h。

表4 带式过滤机滤液和浓密机上清液化验结果 g/L

注:氧压二段底流液相中的锌浓度基本稳定在100~110 g/L。

(3)因试验时间较短,整个硫回收系统的溶液锌、铁浓度下降不明显。但通过过带式过滤机滤液含锌分析,硫回收溶液含锌由84.16 g/L降至51.75 g/L,含铁(总铁)由30 g/L降至14 g/L。

通过4天的试验,从浮选、硫精矿过滤来看都取得了不错的效果。浮选矿浆密度控制在1.4 g/cm3,浮选溶液离子浓度大幅下降,使矿浆在浮选槽中的可浮性变好,扫选尾矿含硫最低可降低到8.82%,降低了矿浆溶液中的铁,带式过滤机的过滤效果大大提升。但由于中和矿浆供应不足,浮选供料不连续,浮选机开停次数多,造成硫精矿的跑尾。另外将硫回收系统内高离子浓度的溶液作为浮选补充液补入浮选槽后,浮选、过滤效果明显变差。

因试验时间较短整个硫回收系统的溶液锌浓度没能降下来,但通过过带式过滤机滤液含锌分析,经浆化后带式过滤机的滤液含锌浓度由84.16 g/L降至51.75 g/L,含铁(总铁)由30 g/L降至14 g/L。

4 硫浮选技术改造方案

4.1 改造依据

二段浸出液密度高达1.35 g/cm3,对硫浮选工艺造成诸多影响,为解决硫浮选溶液含锌高、含铁高、含酸高、黏度大的问题,可采用将二段底流矿浆进行压滤并浆化的工艺。一是避免了大量高离子浓度的二段浸出液进入浮选系统,二是可采用低离子浓度的硫回收系统溶液及补充部分新水的方式降低进入浮选系统溶液的离子浓度,并达到以下效果:

(1)提高系统的锌直收率,回收渣中的水溶锌,提高经济效益。

(2)降低硫回收系统溶液锌、铁等离子含量,从而降低浮选溶液黏度会为浮选提供更有利的条件。

(3)降低三价铁对浮选产出的硫精矿矿浆过滤时的影响,为带式过滤机的过滤创造有利条件。

(4)降低硫回收系统溶液含酸量、温度,减少设备腐蚀。

4.2 改造后的工艺流程

将二段底流送往中和工段沉铟压滤机进行压滤,得到的滤液储存于中和滤液储槽,用于中和渣浆化和送往氧压二段浓密机;二段底流滤渣用硫回收压滤液(储存在中和洗水槽)及新水浆化至1.4 g/cm3的密度后送往硫回收进行浮选。二段底流两次压滤硫浮选工艺流程详见图2。

图2 二段底流两次压滤硫回收工艺流程

5 技改效果预期

通过提高硫浮选品质及效率后,拟达到以下效果。

(1)降低尾渣损失的锌金属。目前硫回收压滤液含锌平均在60 g/L,按照240 t/d的尾渣干渣量计算,尾矿渣、硫精矿含水均为17%,日损失水锌约2.9 t。若对二段底流进行压滤、浆化水洗,可使硫回收系统内溶液含锌控制在40 g/L,尾矿渣、硫精矿含水均为17%,日损失水锌约1.9 t,相较没有水洗的情况每天可回收可溶金属锌1 t,每月可回收锌金属20 t。

(2)稳定硫磺产量,降低尾渣含硫。根据试验结果来看,经压滤后的氧压二段底流采用新水浆化调整浓度后再入浮选槽,硫浮选和硫精矿带式过滤机可以实现正常运行,预计带式过滤机的处理量由

7~9 m3/h提升到19 m3/h,硫精矿的产量将从每天40 t提升至120 t,硫磺产量可达到60 t/d以上,尾渣含硫降至20%以内。