高墩大跨度T型刚构桥托架的设计与施工

——以资兴高速公路青云大桥工程为例

黄胜方

(淮北职业技术学院,安徽 淮北 235000)

青云大桥为资兴高速公路的重难点工程之一,桥址区属低山地貌,跨越一“V”型沟谷,沟心宽约20 m,沟谷两侧坡面植被茂盛,山坡陡峻,自然坡角约60°~70°,桥址区地面标高346~440 m,相对高差约94 m,地形复杂。青云大桥左、右幅主跨都为(2 m×60 m)T型刚构现浇箱梁,其中0#和1#块总长15.5 m,为保证梁面有足够的长度安装挂篮,0#、1#块需整体浇筑。比较国内外同类桥梁0#、1#块施工经验,结合青云大桥特殊的地势条件、施工工期、施工成本、施工难易度和施工环境等因素,并且全面考虑桥梁的结构形式、墩高、施工器材等多种因素,最终决定选用在其墩身架设临时悬臂式三角托架施工方式进行青云大桥0#、1#块施工,即:主梁0#、1#块施工时,在主墩墩顶两侧安装托架,在托架上安装模板进行其混凝土的浇筑施工。

T型刚构桥0#、1#块施工托架,首先要经过科学的设计和严格的验算,并且在0#块浇注前,必须提前对托架进行预压处理,以验证托架系统各构件,尤其是其主受力构件的制作安装质量,确保托架结构构件满足其强度和刚度要求后才可以在托架上面进行模板、钢筋、混凝土及预应力施工。另外,通过对托架进行预压,验证其变形的理论计算值与实际变形值是否与吻合;通过超载预压(120%设计荷载),消除非弹性变形;通过分级预压,测得托架在设计荷载作用下的弹性变形值,为正确设置预拱度提供可靠的数据。

综合考虑青云大桥的工期,地形地貌,交通情况,施工成本及质量安全可控性等因素后,决定采用反向预应力张拉体系进行托架预压。

1 托架设计

托架是固定在墩身上部,以承担0#、1#块支架、模板、钢筋混凝土和施工荷载的重要受力结构,采用自支撑体系受力构件设计。根据本桥特点结合现场施工条件,综合考虑工期、成本、施工难易度和施工环境等因素,决定采用三角托架。本桥箱梁0#块在托架上施工,其梁段总长10.5 m,1#块在托架上施工,其梁段长度2.5 m。0#块和1#块一次性浇筑。在墩身预埋刚牛腿及钢板,待墩身施工完成后,安装托架斜撑和主纵梁,在此基础上布设纵向、横向分配梁和方木,安装模板,分层浇注混凝土。

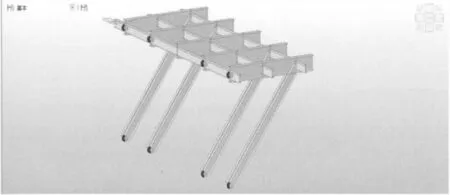

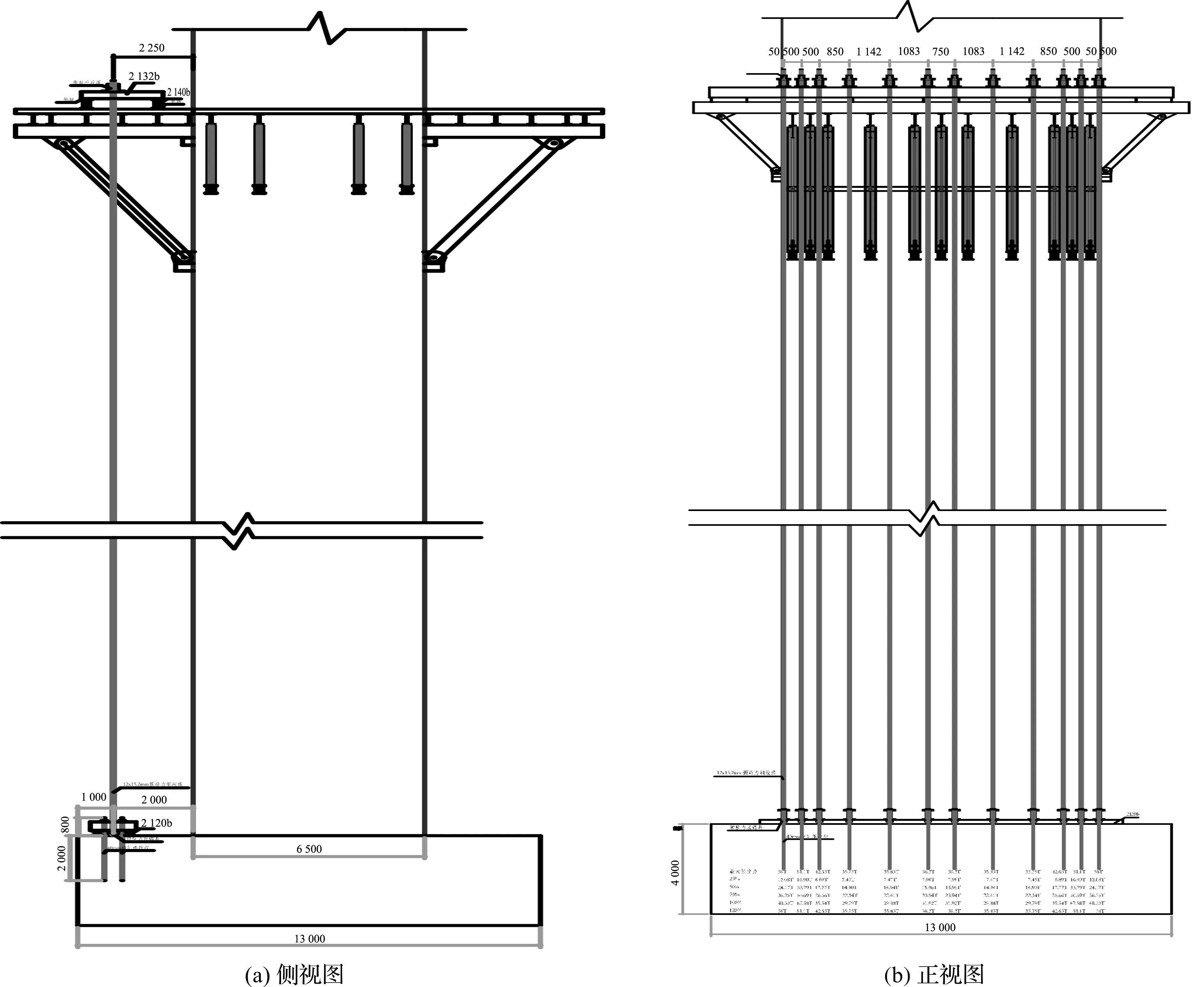

临时托架一般由牛腿、斜撑、上拉纵梁、横向分配梁和纵向分配梁组成,设计时要求其具有传力路径明确、体积小、用钢量省等特点。[1]根据以上设计原则,本工程所设计的托架结构详图(见图1)。

图1 托架布置图

2 托架的数值建模及计算分析

托架虽然是临时搭建的施工平台,但它却承担着0#块悬臂的重量,托架的受力变形状况,决定着对0#块立模标高的控制。因此,托架设计时,要满足结构的强度、刚度、稳定性进行验算,本工程运用有限元程序Midas/Civil,对所设计托架的设计过程、受力状况等,进行数值模拟。[2]本工程在对托架进行验算时,所考虑的荷载包括:模板自重、支架重量、风荷载、堆放荷载重量(包括施工人员和材料机具等)、混凝土重量、混凝土振捣荷载以及浇注混凝土所产生的偏载等。

在数值建模分析时,对传力作如下的假定:T型刚构桥墩正上方的6.5 m长的0#块部分重量有桥墩承担,托架仅承当0#块2.0 m长的悬臂部分和1#块2.5 m长段的重量。

对边界条件作如下假定:

(1)托架主纵梁与薄壁墩之间简化为固结:考虑托架主纵梁与墩身预埋的钢板焊接连接,约束了边界点的所有平动和转动;

(2)托架的斜撑与薄壁墩之间简化为铰接:由于斜撑支撑在牛腿上,其平动是受约束的,因此,约束其平动、释放其转动;

(3)托架斜撑与主纵梁之间,由于在荷载的作用下,斜撑顶端可以绕牛腿转动,因此,数值建模时,可以释放其绕Y轴、Z轴的弯矩;

(4)横向分配梁与托架主纵梁、横向分配梁与纵向小分配梁之间,由于施工托架时,这些梁与梁之间均采用焊接,所以简化为刚性连接。

托架杆件一般同时承受弯矩、轴力及剪力,因此,可选用梁单元对其进行模拟。建模时连接杆件节点形成单元,并对各单元赋予相应的截面属性与边界条件,建立起托架的空间有限元分析模型(见图2—4)。

图2 主托架TJ1、TJ3模型图

图3 侧边托架TJ2模型图

将托架设计荷载按照箱梁正下方9 m内的10根纵向分配梁共同承担箱梁底板、顶板和腹板的重量,侧边4根纵向分配梁共同承担箱梁翼缘板的重量,模板重量均匀分布的方式分配后,通过Midas/Civil计算,结果表明:托架构件的强度、刚度和连接部位强度等,均满足规范要求,表明所设计托架能满足青云大桥0#、1#块施工要求。

下面给出主托架主要验算结果:

(1)纵向分配梁、横向分配梁与托架梁各个位置的轴向应力与弯曲应力的组合正应力最大为:

σ=182.10 MPa>[σ]=1.3×200=260 MPa;剪应力最大值=78.78 MPa>[τ]=120 MPa,均满足要求。

(2)托架的最大变形发生在翼缘悬臂处,最大位移值为17.6 mm,小于跨度的1/400,即20 mm,满足刚度要求。

(3)对托架的屈曲稳定性进行了分析,得出托架整体具备足够的安全储备。

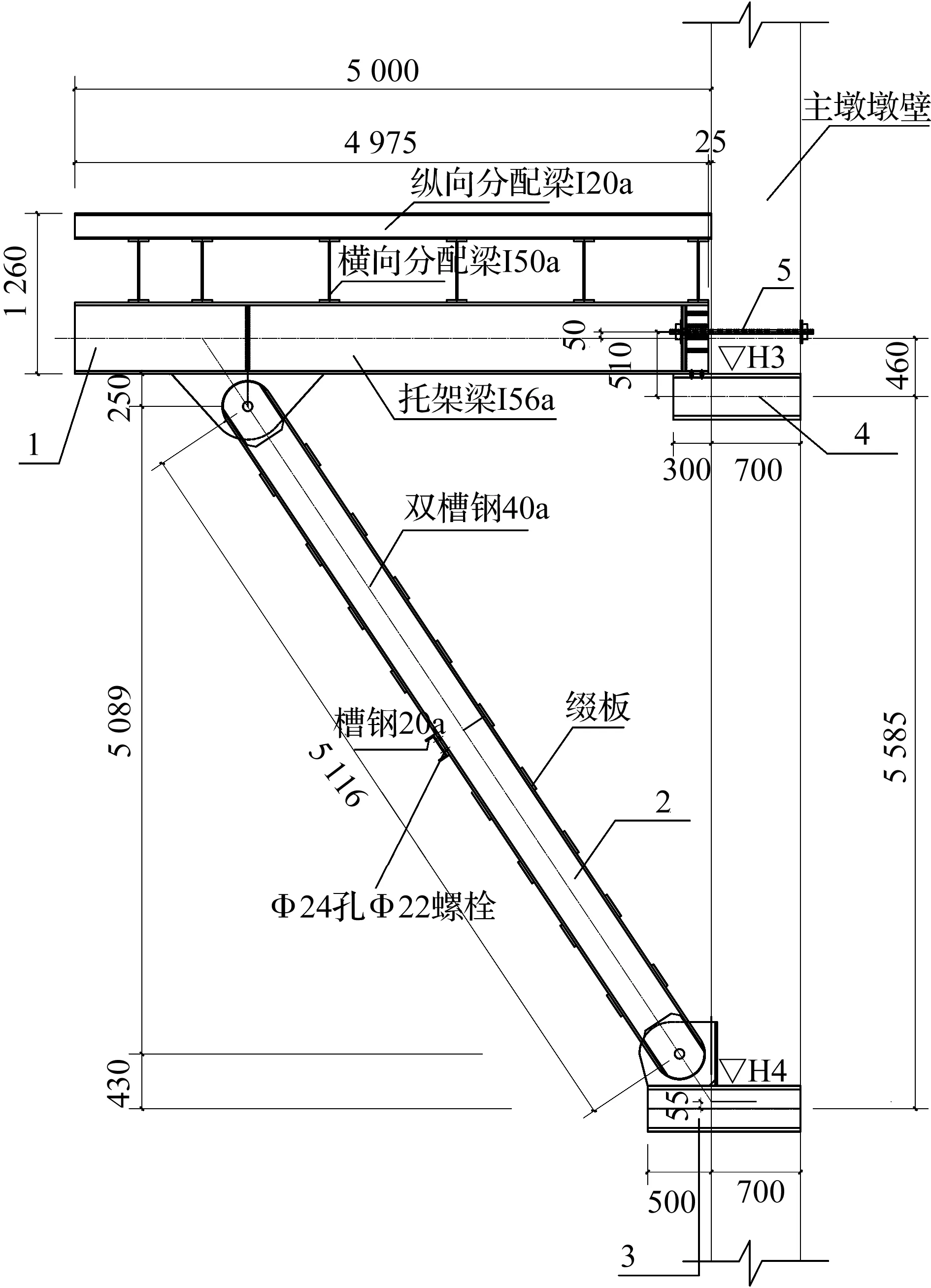

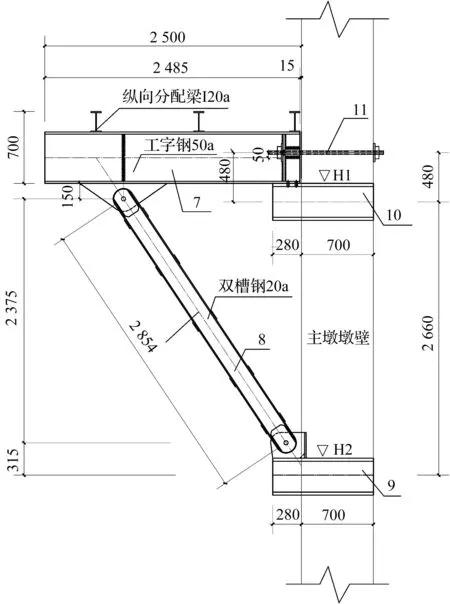

3 托架安装施工

托架系统由纵横向分配梁、托架横梁、托架斜撑、托架预埋件、Φ32 mm预埋精轧螺纹钢、销子组成[3]。在2#主墩施工至托架预埋件设计标高时,在主墩内准确安装托架预埋件和Φ32 mm精轧螺纹钢,其中主墩9 m长面每侧安装22个预埋件和22根Φ32 mm精轧螺纹钢,主墩6.5 m宽面每侧安装8个预埋件。待主墩封顶,混凝土达到设计强度时,安装托架。托架横梁与托架上层预埋件通过高强螺栓及预埋的精轧螺纹钢连接,托架斜撑与下层预埋件及托架斜撑与托架横梁通过销子连接。[4]托架安装严格按照设计图纸施工(见图5—6)。

图4 托架平面布置图

图5 主托架TJ1、TJ3设计详图

图6 侧边托架TJ2设计详图

3.1 托架反向预应力张拉体系预压

3.1.1 预压目的

(1)验证托架系统各构件,尤其是主受力结构的制作安装质量,确保托架体系的强度、刚度满足要求;

(2)通过对托架预压,验证托架实际受力产生的变形是否与理论计算值吻合;

(3)通过超载预压(120%设计荷载),消除非弹性变形;

(4)通过分级预压,测得托架在设计荷载作用下的弹性变形值,为正确设置预拱度提供可靠的数据。

3.1.2 预压原理与设计

进行主墩承台施工时,在墩身大、小里程侧,预埋精轧螺纹钢,在单侧每两根纵向排列的精轧螺纹钢两侧设置转换梁。在托架上设置横向反压梁,在横向反压梁上每个张拉位置设置纵向反压分配梁。

然后,从托架顶纵向反压梁中心穿钢绞线至与其对应的张拉位置的装换梁中心,下端作为锚固端,托架顶为张拉端,如此通过千斤顶张拉钢绞线,再通过转换梁将力穿至预埋在承台内的精轧螺纹钢,进而穿至承台,对托架产生反压力,以达到预压目的,预压设计示意图(见图7)。

图7 预压设计图

托架预压荷载包括混凝土箱梁自重、模板重量以及脚手管支架重、支架顶分配横梁自重等,共计486 t,考虑1.2倍的预压系数,单侧预压总重为486×1.2=583 t。预压采用预应力张拉法进行预压,荷载分别按总荷载的25%、50%、75%、100%、120%进行,分五级加载,分级加载重量(见表1)。[5]

表1 预应力张拉分级加载重量表

3.2 预压施工操作步骤及要点

3.2.1 安装预埋精轧螺纹钢

进行2#主墩承台施工时,在墩身大、小里程侧,距离墩身外侧2 m和2.5 m处,预埋共4道Φ40精轧螺纹钢,单侧24根(见图8)。所预埋精轧螺纹钢在承台内部必须安装配套的锚垫板和螺帽,精轧螺纹钢的位置严格按照设计图纸布置,防止与托架顶张拉端位置不在一条铅锤向上,导致张拉时托架偏心受力。[6]托架的安装详见前面的部分。

3.2.2 安装反压梁和转换梁

在墩身单侧每两根纵向排列的精轧螺纹钢两侧设置[40b槽钢组成一个张拉位置的装换梁。在托架上设置4道由2I40b工字钢组成的双拼横向反压梁,反压梁长度为13 m,在横向反压梁上每个张拉位置设置由2I32b工字钢组成的双拼纵向反压分配梁(见图9)。托架上每一个双拼纵向反压分配梁的中心与承台上的每一个张拉位置的装换梁中心一一对应,且在一条铅垂线上。

图8 预埋精轧螺纹钢

图9 反压分配梁安装

3.2.3 穿束及锚具安装

从托架顶纵向反压梁中心穿钢绞线至与其对应的张拉位置的装换梁中心,下端作为锚固端,托架顶为张拉断。故在上锚点钢束设计张拉位置安装锚垫板,穿钢绞线至设计长度后用锚具在上锚点锚固,然后在下锚点设计位置安装固定端锚具和锁头,以达到双重保险的目的。根据0#、1#块箱梁箱体重量的分布情况将托架设计预压荷载分配到每一个预压点,然后根据该预压点的荷载大小确定所用钢绞线的根数,再根据每个预压点钢绞线的根数选用合适的锚具。

3.2.4 观测点布设

在托架顶20 b工字钢纵向分配梁上布置托架预压变形观测点,每侧18个点,然后用电子水准仪观测预压前托架各观测点初始标高。

3.2.5 张拉及高程观测

在上锚点钢束张拉端安装经过标定的千斤顶,按照张拉顺序表2依次对各钢束进行张拉。张拉时要求每4束钢绞线在桥墩大小里程侧对称同步张拉,单侧托架左右两侧对称张拉,保证托架墩身不偏心受力。

表2 钢束张拉顺序表

每级加载完后持荷4 h,然后观测托架标高,无异常情况进入下一级张拉,直至五级加载全部完成,全部加载完成后每隔4 h进行一次测量,持续时间24 h;卸载时,同样要求分级卸载,顺序与加载顺序相反,按桥墩两侧对称卸载、单侧托架左右两侧对称卸载的方式进行,防止卸载过程中墩身左右产生不均衡受力,以及单侧工字钢横梁倾覆。

3.3 预压结果分析

托架预压后对托架预压前后及过程中测得的标高进行分析,得出托架预压实际变形量,与托架理论变形值对比,确认无误,同时得到托架弹性变形值,结合设成都:计院提供的主梁挠度值及梁底设计标高,可得出0#、1#块立模标高,进行后续0#、1#块模板、钢筋、混凝土和预应力的施工。

4 结论

结合青云大桥的工程概况,对高墩大跨度T型刚构桥悬臂式三角托架,从托架的数值建模、计算分析与施工,托架反向预应力张拉体系设计以及施工方面做了详细的阐述。通过实践证明,青云大桥0#、1#块施工所用托架结构设计合理,满足要求。综合考虑对比选用新型的反向预应力张力体系对托架进行预压,进一步验证了托架系统的安全可靠性,同时为0#、1#块预拱度设置提供了准确的变形数据,使青云大桥0#、1#块的浇筑顺利实施,也为同类工程提供了有益的借鉴。