超低排放技术在循环流化床锅炉氨法烟气脱硫中的应用

李碧云,蔡远飞

(西安航天源动力工程有限公司 陕西西安 710100)

0 前言

根据河北省即将执行的《锅炉大气污染物排放标准(征求意见稿)》要求,河北省范围内工业燃煤锅炉自2019年11月1日起执行超低排放限值,颗粒物、SO2以及NOx限值分别为10 mg/m3、35 mg/m3和50 mg/m3。

河北某企业动力站现有150 t/h循环流化床锅炉4台及配套调压用25 MW可调抽汽凝汽式汽轮机组1台,为使现有4台燃煤锅炉烟气排放指标满足环保要求,该企业采用某环保公司浓度分区单塔多循环的新型氨法烟气脱硫工艺对原空塔喷淋脱硫装置进行技术改造,改造后系统运行稳定,锅炉烟气排放指标满足超低排放要求。

1 锅炉基本情况

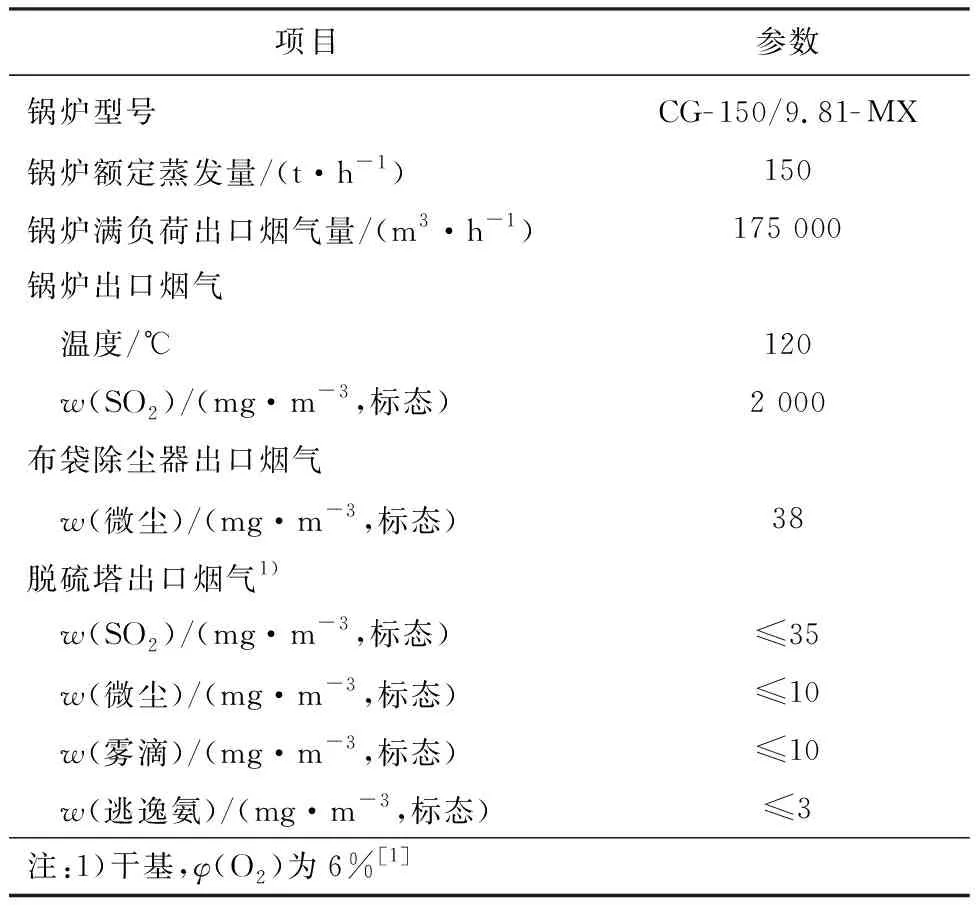

该企业4台150 t/h循环流化床锅炉采用3开1备的运行方式,正常情况下单台锅炉运行负荷为100~115 t/h;使用长协燃煤正常工况下烟气中SO2质量浓度约为1 500 mg/m3(标态),满负荷工况下SO2质量浓度约为2 000 mg/m3(标态);每台锅炉设有布袋除尘器1套,每套除尘器后配有2台引风机,引风机余压3 000 Pa。锅炉基本参数以及改造后的烟气排放指标如表1所示。

表1 锅炉基本参数以及改造后的烟气排放指标

项目参数锅炉型号CG-150/9.81-MX锅炉额定蒸发量/(t·h-1)150锅炉满负荷出口烟气量/(m3·h-1)175 000锅炉出口烟气 温度/℃120 w(SO2)/(mg·m-3,标态)2 000布袋除尘器出口烟气 w(微尘)/(mg·m-3,标态)38脱硫塔出口烟气1) w(SO2)/(mg·m-3,标态)≤35 w(微尘)/(mg·m-3,标态)≤10 w(雾滴)/(mg·m-3,标态)≤10 w(逃逸氨)/(mg·m-3,标态)≤3注:1)干基,φ(O2)为6%[1]

2 系统工艺流程

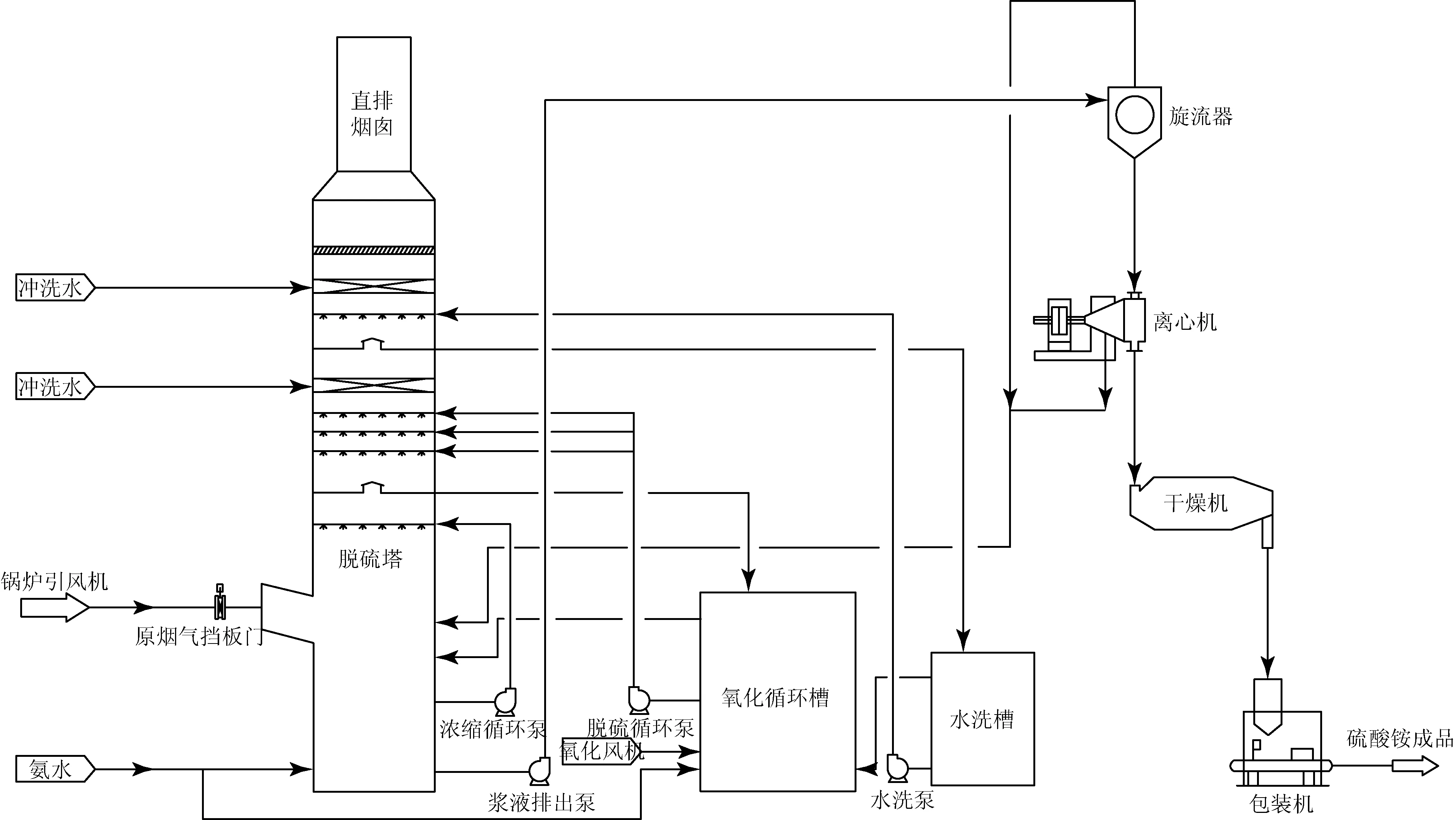

4×150 t/h循环流化床锅炉烟气脱硫装置采用四炉双塔塔内饱和结晶工艺,每座塔按照3台锅炉满负荷工况下的烟气量(525 000 m3/h,标态)进行设计。在正常情况下,2套脱硫装置互为备用,设置1套硫酸铵后处理系统,2座脱硫塔共用,脱硫后烟气由塔顶直排烟囱排放。脱硫装置不设烟气旁路和烟气-烟气再热器。脱硫装置工艺流程如图1所示[2]。

来自锅炉引风机出口的烟气经汇总烟道后,通过原烟气挡板门进入脱硫塔。在脱硫塔浓缩段,高温烟气与来自脱硫塔底部的吸收液逆向接触,利用烟气的余热对浆液进行蒸发浓缩,同时将烟气温度降至60 ℃左右;在脱硫塔吸收段55~65 ℃最佳吸收温度区间内,烟气中的SO2与来自氧化循环槽pH为5.5~6.5的吸收液充分接触反应,通过选择合理的液气比可使烟气中的SO2得到完全反应,同时烟气温度降至53~58 ℃;在脱硫塔水洗段,烟气与来自水洗槽中的水洗液充分接触,逃逸氨、SO2、SO3、微尘、硫酸铵等构成气溶胶的主要成分得到有效脱除,同时烟气温度降至55 ℃以下。

图1 脱硫装置工艺流程

烟气经3段喷淋得到充分洗涤净化后进入除雾段。除雾段由2层屋脊式除雾器和2级超级除雾器组成,使烟气中夹带的液滴得到有效捕集。穿过除雾段后,烟气含水量大幅降低,烟气“拖尾”现象得到明显改善。最终,洗涤净化后的烟气经塔顶直排烟囱排入大气。

氧化风机分别向脱硫塔塔底浆液池和氧化循环槽注入足量的氧化空气,使得亚硫酸铵得到充分氧化,大大降低了亚硫酸铵分解和气溶胶产生的可能性。

脱硫塔塔底浆液不断循环增浓,待浆液浓度达到设定值(饱和结晶一般设定密度为1.2 kg/m3)后,由浆液排出泵将硫酸铵浆液送至硫酸铵后处理系统生产硫酸铵肥料。经核算,硫酸铵后处理系统满足脱硫装置改造后的处理要求,本次改造不进行调整。

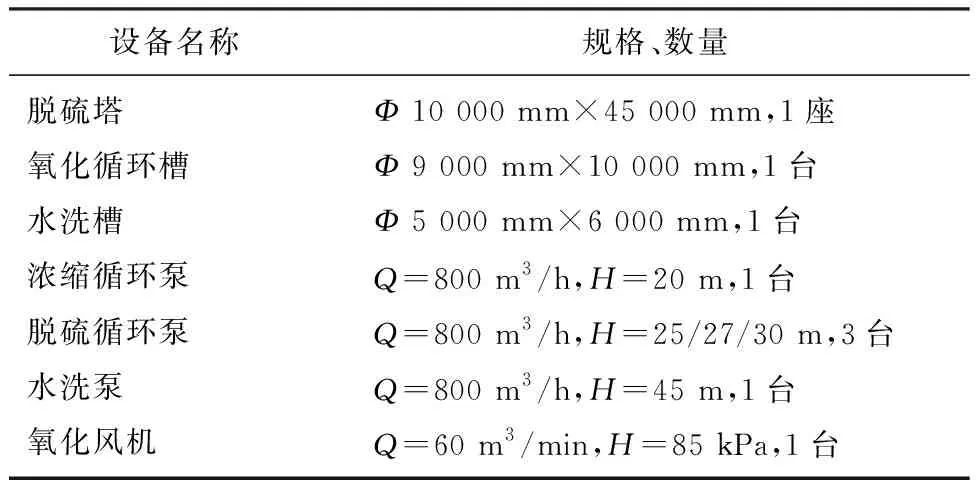

3 主要设备选型

根据工程实践经验,超低排放装置脱硫塔内的烟气流速一般取2.2~2.4 m/s,浓缩段以及水洗段的液气比取1.1~2.0 L/m3(标态),吸收段的液气比取4.0~6.0 L/m3(标态),具体取值可根据烟气参数适当调整。根据该企业烟气参数,经计算,单套脱硫装置主要设备选型(不含备用)如表2所示。

表2 单套脱硫装置主要设备选型

设备名称规格、数量脱硫塔Ф 10 000 mm×45 000 mm,1座氧化循环槽Ф 9 000 mm×10 000 mm,1台水洗槽Ф 5 000 mm×6 000 mm,1台浓缩循环泵Q=800 m3/h,H=20 m,1台脱硫循环泵Q=800 m3/h,H=25/27/30 m,3台水洗泵Q=800 m3/h,H=45 m,1台氧化风机Q=60 m3/min,H=85 kPa,1台

4 改造后系统运行情况

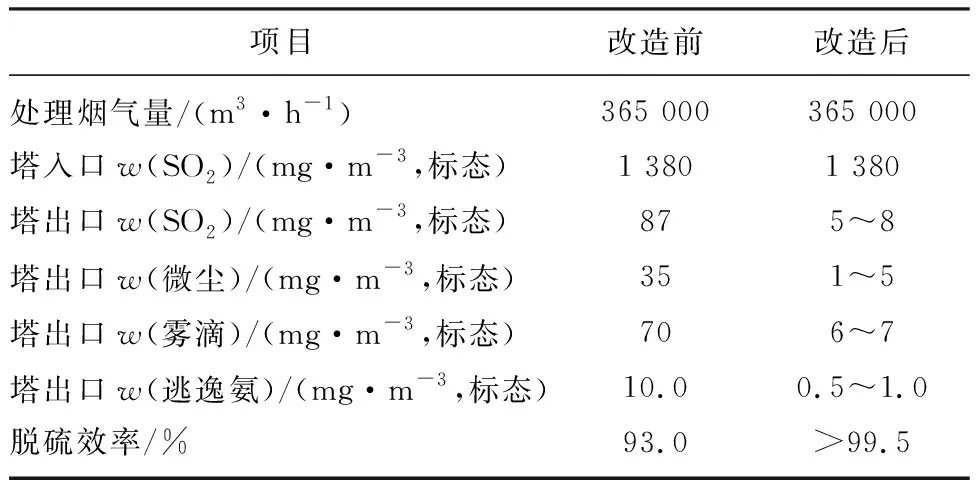

2018年4月,4×150 t/h循环流化床锅炉烟气脱硫装置正式投入168 h试运行。试运行期间,系统主要设备运行稳定,主要技术数据:脱硫塔塔底浆液pH维持在5.3~6.7,氧化循环槽浆液pH维持在5.5~6.5,水洗槽内硫酸铵浆液质量分数维持在1%以下,排烟温度在52.6~54.1 ℃。试运行期间,各塔、槽、罐液位均能得到有效控制,168 h累计生产硫酸铵24 t,产出的硫酸铵无明显机械杂质,满足国家标准《硫酸铵》(GB 535— 1995)中合格品的要求。脱硫系统改造前后主要运行参数对比如表3所示。

表3 脱硫系统改造前后主要运行参数对比

项目改造前改造后处理烟气量/(m3·h-1)365 000365 000塔入口w(SO2)/(mg·m-3,标态)1 3801 380塔出口w(SO2)/(mg·m-3,标态)875~8塔出口w(微尘)/(mg·m-3,标态)351~5塔出口w(雾滴)/(mg·m-3,标态)706~7塔出口w(逃逸氨)/(mg·m-3,标态)10.00.5~1.0脱硫效率/%93.0>99.5

5 设计创新点

(1)采用塔、槽结合布置,有效降低了工程造价。在以往的氨法脱硫工艺设计中,为了延长烟气停留时间、提高吸收效率,往往采用高度较高的单塔或者双塔工艺,而这无疑增加了工程造价。本系统采用单塔分区多循环技术,采取塔外布置氧化循环槽和水洗槽结合的方式,配合使用低阻高效升气帽,保证烟气在满足设计流速和充足反应时间的前提下降低了塔体高度和机泵扬程,从而大幅降低了项目建筑安装成本和设备采购成本。

(2)优化设备选型,降低工程全寿命期成本。液气比是影响脱硫效率的重要因素之一,在一定范围内液气比越大,气液之间的接触面积越大,传质比表面积越大,脱硫效率越高;但是过大的液气比会使得脱硫循环泵流量增大,导致脱硫装置的运行成本增加。针对该企业锅炉正常运行负荷维持在额定负荷80%的实际情况,在脱硫循环泵改造选型时,第1级和第2级脱硫循环泵流量满足锅炉90%额定负荷时的脱硫要求,第3级脱硫循环泵可根据燃煤含硫量和脱硫塔出口SO2排放情况启停备用,既可保证烟气达标排放,又能降低脱硫系统生产运行能耗。

(3)合理设置加氨方式,提高氨逃逸的可控性。在氨法脱硫的吸收过程中,保持较高的pH对提高脱硫效率有利,但同时会增加系统氨的逃逸率。本系统在工艺设计中通过优化加氨方式、增加水洗段和高效除雾器等方式来解决脱硫效率与氨逃逸之间的矛盾。将氨水喷雾器设置在氧化循环槽底部,氨水从氧化循环槽的液面下雾化加入,再通过脱硫循环泵输送至吸收段,使得氨水能够充分溶入吸收液中;逃逸的氨通过水洗段和除雾段进行再吸收,使吸收液具有较高SO2吸收能力的同时又最大限度减少了气溶胶的产生和氨的逃逸。

(4)集水坑泵采用气动隔膜泵,提高系统运行安全性。氨法脱硫系统集水坑内介质成分较为复杂,事故状态下,可能在短时间内氨水浓度上升较快,从安全性上讲属于脱硫装置中仅次于氨水罐区的危险区域。该装置原集水坑泵采用自吸式离心泵(防爆电机)+虹吸罐形式,存在启动流程复杂、流量不易控制、操作弹性小、安全防爆系数低等缺陷,而且根据操作人员反馈,虹吸罐真空度调节困难、操作难度大,曾发生爆罐事故。本次改造时,将集水坑泵更换为气动隔膜泵。气动隔膜泵是一种以压缩空气为动力,具有使用过程中不会产生电火花、使用时无热量产生、操作简单、操作弹性大等优点,且其采用厂区富余的压缩空气作为动力,在提高系统安全性的同时降低了运行成本。

(5)优化除雾方式,极大降低净烟气雾滴含量。近年来,为了达到超低排放要求,烟气脱硫+湿式电除尘的工艺路线得到青睐,但湿式电除尘存在造价高、电耗高、占用空间大、可靠性差等缺陷,而单独使用机械除雾器理论上仅能使烟气通过除雾器后的雾滴质量浓度在1个冲洗周期内的平均值<75 mg/m3(标态)。本系统在设计之初通过脱硫塔内流场模拟,在优化喷淋层布置的同时,采用2段屋脊式除雾器+2层超级除雾器的除雾方式,在降低工程造价的同时,通过2段除雾器的梯级除雾,极大降低了脱硫后净烟气的雾滴含量及微尘含量,可保证脱硫塔出口烟气雾滴质量浓度<10 mg/m3(标态)。

(6)改进液位测量方式,提高液位测量的准确性。传统的脱硫塔液位测量均采用压力变送器,利用P=ρ·g·h(DCS控制系统一般取ρ=1.1 kg/m3)转换后计算脱硫塔的液位。在脱硫塔实际运行过程中,塔底浆液的密度是动态变化的,且浆液处于不均匀的悬浮状态,预先设置浆液密度无法准确反映出脱硫塔内浆液密度的动态变化情况。此外,采用设定的密度值计算塔底液位,极易造成塔内液位失准,而液位失准可能导致脱硫塔溢流(液位过高)或者循环泵空转(液位过低),情况严重时则可能导致环保事故。在本次改造过程中,在脱硫塔液位测量设计时,通过在脱硫塔的有效液位区域上、中、下3个部位分别设置3只压力变送器,DCS控制系统分别计算出3个ΔP,由于3只液位计之间的ΔH是准确已知的,便可以得出一个较为准确的塔底浆液实时密度值ρ*,再通过H=P/(ρ*·g)计算出3个液位高度,补偿测点高度后即可得出较为可靠的液位值。

(7)优先采用厂区废氨水作为脱硫吸收剂,降低系统的运行成本。该企业原脱硫系统采用外购质量分数10%的氨水作为脱硫吸收剂,本次改造时,充分考虑该企业生产过程中产生的质量分数为10%的废氨水亟待消化,因此引入这部分废氨水作为脱硫吸收剂,不足部分通过外购氨水补充。该设计不仅可以实现废氨水的资源化、减量化和再利用,达到以废治废的效果,而且减轻了车间污水处理装置的生产压力并降低了脱硫系统的运行费用。

6 结语

4×150 t/h循环流化床锅炉脱硫装置超低排放改造完成后,系统运行稳定,净烟气排放指标满足国家和地区相应标准的要求,各项运行参数符合设计要求,消耗和产出指标较优,符合清洁生产的要求,有效降低了生产成本,达到了资源再利用的目的,提高了企业的竞争力,取得了良好的经济效益和社会效益。