某型航空发动机试验监测系统设计

胡宝权,许 悦2,刘振涛,李继华

(1.西安翔迅科技有限责任公司,西安 710068; 2.西北工业大学 自动化学院,西安 710072)

0 引言

航空发动机作为飞机的心脏,其性能的优劣直接影响到飞机的飞行安全[1-2]。因此,航空发动机在交付之前需要反复进行大量运行试验,以验证其性能的优劣。在试验过程中,需要监测的各种指标多达200多项,其中一些关键指标对航空发动机的工作具有重要的影响,如IPU转速、燃油流量、引气温度、滑油流量、液压泵进口温度等,对这些指标实验数据的精确测量、记录保存、回放分析、分类管理等是航空发动机运行试验的核心任务[3-5]。

由于受研制条件限制,某型航空发动机在前期试验时,使用的是第一代模拟式检测仪表,主要存在以下不足[6-8]:

1)采用指针式仪表,受操作人员主观影响大,精度低;

2)试验数据缺乏有效管理;

3)检测流程复杂,且系统维护性差,功能不易扩展。

针对上述情况,开发了一套先进的航空发动机多功能试验监测系统。该系统采用集散控制系统模式,将三个下位机部署于航空发动机的试验现场,以采集转速、压力、温度、流量、电压、电流等各种信号,并通过TCP协议将采集的数据上传给部署于控制室的三个上位机。同时,上位机也可以下发指令给下位机,从而控制试验现场的各种设备,如燃油供给设备、辅助液压泵、直流发电机、燃气发生器等。从而很好地实现了在监测航空发动机各项指标的同时,还能控制各种设备的工作,为试验过程的顺利开展提供了很好的技术支持。

1 环境介绍

1.1 TCP协议

TCP(transmission control protocol,传输控制协议)是一种面向连接的、基于字节流的传输层通信协议,是为广域网(WAN)设计的专用协议。它允许来自某一计算机的字节流传输到Internet上的任何其他计算机。TCP为基于两个网络主机之间的点对点通信。在上位机和下位机交换数据之前,其相互间必须建立会话。TCP通信的两端分别是服务器端和客户端。服务器端监听指定的端口并确定客户端是否有连接请求,当客户端向服务器端发送该请求时,服务器端接收请求命令并在客户端和服务器端之间建立用于数据交互的连接,数据通道由此建立[9]。客户端将以8位字节表示的数据流发送到TCP层以进行网络间传输。TCP将数据流划分为适当长度的消息段,最大传输段大小(MSS)通常受计算机连接的网络数据链路层的最大传输单元(MTU)的限制。然后,TCP将数据包传递给IP层,IP层通过网络将数据包传输给接收端实体的TCP层。

1.2 FTP协议

FTP(File Transfer Protocol,文件传输协议)是网络上文件传输的标准协议,是TCP/IP协议组中的协议之一,使用两种传输方式:ASCII码模式和二进制数据模式。FTP协议由两部分组成,一部分是FTP服务器,另一部分是FTP客户端。其中FTP服务器用于存储文件,用户可以使用FTP客户端访问位于FTP服务器上的资源。例如,客户端发送一条命令,请求服务器将某份文件传输给用户。服务器便会响应此命令,并将指定的文件发送到用户的计算机。客户端接收到文件后,将它存储在程序指定的目录中。FTP协议传输文件,与这两台计算机所处的位置、联接的方式、甚至是否使用相同的操作系统无关。由于FTP的传输效率极高,因此,本系统在上下位机之间传输大文件时通过该协议来完成相应的操作。

1.3 TDMS

TDMS(Technical Data Management Streaming,高速数据流文件)是一种二进制记录文件,具有高速、易存取和方便等特点。TDMS文件格式可以称为NI虚拟仪器平台在测试测量领域的通用数据文件格式,它不仅能够与各种数据分析或数据存储软件交互,如LabVIEW、LabWindows/CVI、Signal Express、DIAdem、Excel、MatLab等,而且还可以为其他应用程序提供一系列可供调用的API函数。在LabVIEW中操作TDMS文件时,有专门的TDMS面板,提供了丰富的TDMS操作函数,用户在使用时,可以直接调用相关的函数即可完成对应的功能设计。

TDMS的逻辑结构分为三层:文件层(File)、通道组层(Channel Groups)和通道层(Channels),每个层次上都可以附加特定的属性(Properties)。程序员可以轻松地使用这三个逻辑层次来定义测试数据,并且还可以任意检索各个逻辑层次的数据[10]。因此,TDMS被广泛用于存储实验过程中产生的大量数据。

1.4 XControl

XControl是LabVIEW8新增的功能,它类似于自定义控件,用户可以根据自己的需要更改该控件的相关功能。但是,XControl控件与普通控件需要通过属性节点和事件结构来实现变化的方式有着本质区别。主要体现在XControl的控制完全在内部编程实现,这样便有效完成了相关功能的封装。可以简单理解为继承了一个基本控件,因此可以被无限次重用,对基于组件设计的编程能力有了极大提高。

在本系统中根据客户的需求,需要设计这样一种XControl控件,该控件需要对每一路采集的信号值与数据库中的配置数据进行对比,然后根据采集信号的不同显示不同的背景颜色。当采集的信号意味着设备安全时背景显示为绿色,报警时背景显示为黄色,危险时背景显示为红色。通过使用XControl控件,客户可以更好地对整个试验过程进行监测,一旦数据异常时,XControl背景会变成红色,向试验人员发出报警,严重时甚至触发急停按钮,停止整个系统工作。

2 系统设计

2.1 系统总体设计

本系统硬件由多种传感器、调理箱、数据采集器、控制柜和工控机等设备组成,如图1所示。传感器安装于航空发动机的各个需要被监测的参数位置处,获取的信号进入下位机的三个工控机中,在工控机中配套有NI公司的20多张板卡,用来采集各种物理量。采集的信号通过TCP协议上传给三个上位机进行显示、分析、处理、存储等相关操作。

图1 系统总体组成原理图

根据产品测试和运行要求,将采集和运行控制功能分离:将产品测量参数和测试设备测量参数引入数据采集PXI计算机,实现所有参数的高速同步采集;同时,采用以太网(TCP/IP协议)连接设备运转测控计算机、试验管理计算机和产品运转测控计算机,试验管理计算机分别将相关数据共享给产品运转测控计算机及设备运转测控计算机,二者分别用来进行产品运转测控及设备运转测控。利用开放式网络通信接口(UDP协议)将外部设备的采集参数输入试验管理计算机中,实现测控设备的可扩展性。通过将参数采集数据和控制状态数据传输给试验管理计算机,实现对所有测试数据的集中采集和管理,同时,系统间的相关数据可通过网络共享给各个系统。

2.2 软件流程设计

软件流程如图2所示,软件启动后,下位机进行板卡初始化操作和板卡自检,并将自检信息存储在功能全局变量中。当上位机软件启动时,会向下位机询问板卡自检状态,此时下位机将存储的自检信息通过TCP协议上传给上位机。当上位机检测到板卡自检成功的信息之后,会自动进入到主程序。此时,再次检测三个下位机的工作状态,如均工作正常,会在界面上点亮绿色的指示灯,告诉用户下位机工作正常。如下位机工作异常,指示灯会自动变为红色。进入主界面之后,用户根据自己的需要进行操作。当所有准备工作就绪之后,可以点击开始按钮,此时,主控计算机会向其他两台工控机发送试验开始的命令,三台上位机同时开始试验。试验结束时,主控计算机向其他两台上位机发送停止试验的命令,此时,试验停止,并开始上传数据,下位机通过FTP协议将采集的所有数据上传给主控计算机。

图2 系统软件流程图

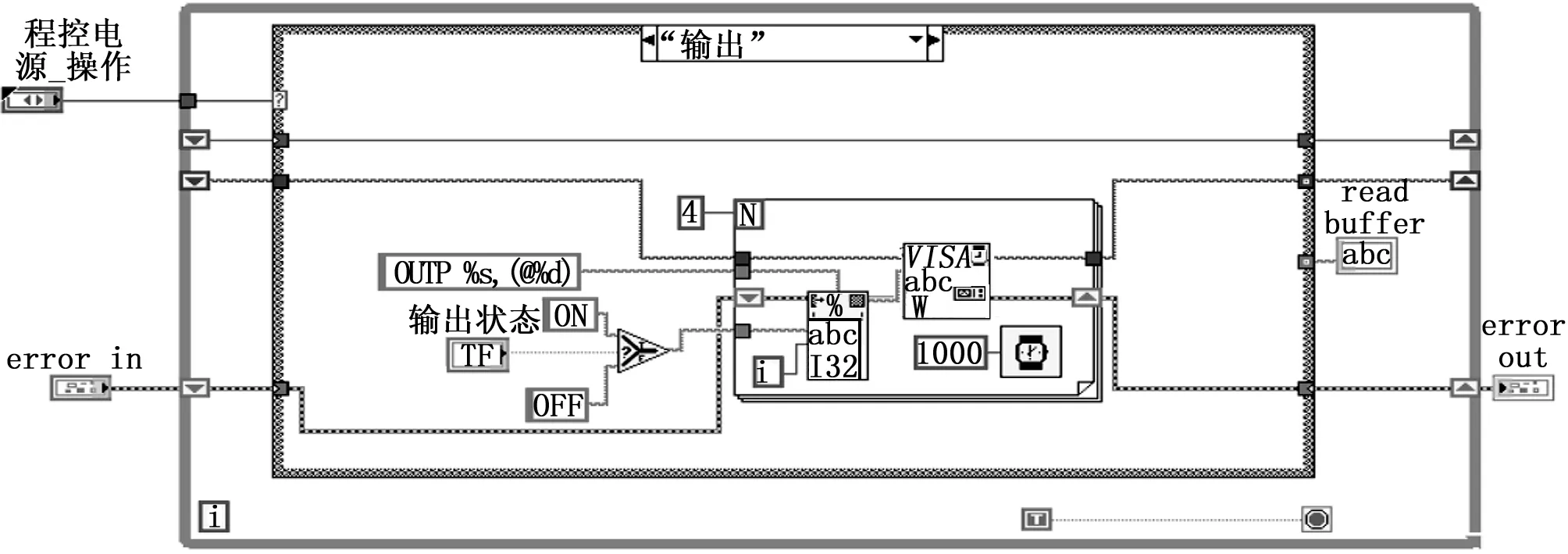

2.3 程控电源控制模块

本系统所采用的程控电源为Keysight公司的N6700C。通过该程控电源,实现了在控制室来完成整个系统的上下电工作,从而既实现了试验人员操作的方便,又保证了现场设备的运行安全。程控电源控制程序如图3所示,实现步骤为:软件启动时,程控电源自动上电,并给试验现场的所有传感器供电;程序退出时,程控电源自动下电,并给试验现场的所有传感器断电,以保护现场传感器的安全。同时,在软件主界面增加了程控电源控制功能。在试验过程中,如需排查某只传感器是否存在故障,可点击该按钮给程控电源下电,此时传感器断电;排查结束,如需继续进行试验,再次点击该按钮,程控电源上电,所有传感器再次开始工作。此外,在程控电源的控制功能中,还增加了过压保护和过流保护功能,根据试验现场实际情况,对整个系统的供电电压和供电电流进行了限制,在试验过程中,当出现短路等意外情况导致供电电压或供电电流超过了设定值时,程控电源会自动下电,从而保证了试验过程中相关设备的安全。

图3 程控电源控制程序框图

2.4 数据采集及处理模块

本系统是基于PXI计算机平台的高度集成嵌入式测控系统,可将试验台的响应周期缩短到20 ms,可采集和记录发动机运行控制参数及其它设备子系统的变化,实现高时间分辨率的数据采集、数据存储和数据回放功能。本系统下位机包括三个NI公司的PXI工控机,分别负责执行不同的任务。通过下位机的20多张NI公司板卡对采集的模拟量输入、离散量输入信号通过TCP协议周期性地发给上位机,上位机对获取的信号解包后进行分析、显示与存储。其中,下位机完成所有硬件到软件数据的转换,上位机操作数据包,不直接访问硬件接口;下位机完成所有数据包封装工作,其接口按服务器模式编写,因此下位机的数据包可以同时被多台上层计算机使用,需要的多通信端口可以动态建立,无需严格的客户端连接顺序,某个上位机的通信端口断开,不会影响下位机与其他上位机间的通信;同时,下位机可以在不与上位机交互的情况下完成计算工作,保证了参数采集与计算为同一时间点,以保证数据同步性,并完成对自身实时状态测试数据和测试控制记录的整体存储。

上位机主要通过TCP协议给下位机发送模拟量输出、离散量输出信号,用来控制试验现场的各种阀门、电机等设备以进行有效调节。由于航空发动机试验现场存在大量的噪音及电磁干扰,因此,系统也设计了滤波模块对采集的信号进行滤波处理。在过程控制模式下,试验管理计算机可以连接下位机来控制过程操作;同时,下位机可以监测设备的运行状态,独立控制下位机在故障发生时停机。

2.5 校准模块

系统设计有校准模块,用于对采集精度、传感器值换算等进行维护,并在每次年检时保存参数的校准和验收记录,并记录验收时间。设计原理为:未启动校准模块时,下位机首先读取数据库中的K、B系数然后乘以采集的原始值。当该值存在较大偏差,需要进行校准时,下位机不读取数据库中的校准系数,将采集的原始值通过TCP发给上位机,上位机校准之后,将新的校准系统保存到数据库中。

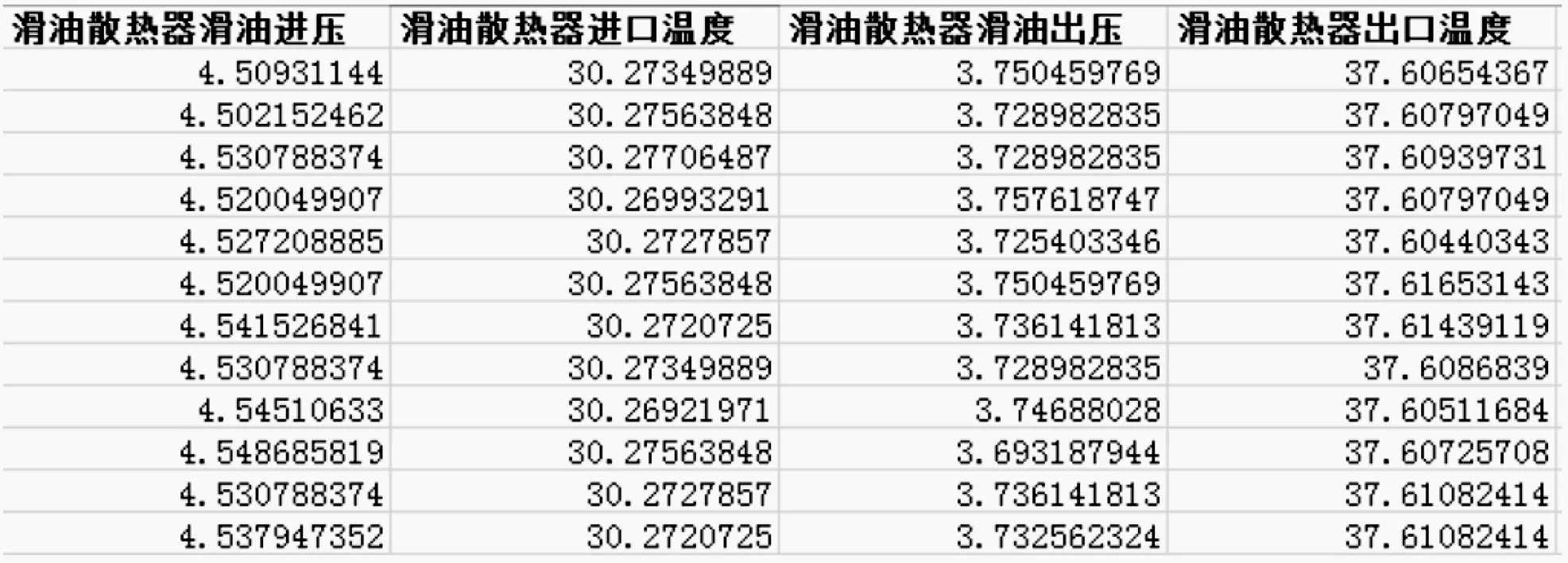

2.6 数据保存模块

数据保存模块将采集的数据保存在三个下位机的工控机中。试验完毕,下位机将保存的数据通过FTP协议上传给上位机中的主控工控机,以便试验人员进行数据查看,以及后期的数据回放与分析。基于LabVIEW开发的数据回放与分析功能,主要实现了TDMS文件数据的回放功能,包括文件的列表显示,文件的加载,信号波形及数据的回放显示,以及波形的控制刷新等。上位机根据试验时输入的试验名称及试验日期建立相应的文件夹,并保存对应的TDMS试验数据,如图4所示。

图4 系统保存的试验数据

3 实验结果与分析

3.1 实验结果

图5为系统的主界面,图中,左上角的XY图实时显示采集的图形曲线,最多可以显示10条最核心的图形曲线,当用户只需要显示某一条或几条曲线时,通过在XY图的右方进行勾选,选择想显示的曲线即可。主界面的下方是1.4节所述的XControl控件,该处用来显示其他的一些核心参数。XControl控件会自动对每一路采集的信号值与数据库中的配置数据进行对比,并根据对比结果显示不同的背景颜色。当背景为黄色时,表示该路信号已经超越了告警界限,需要引起用户的注意;当背景为红色时,表示该路信号已经超越了危险界限,为了保证航空发动机和试验设备的安全,会触发急停,整个系统会停止工作。

图5 系统主界面

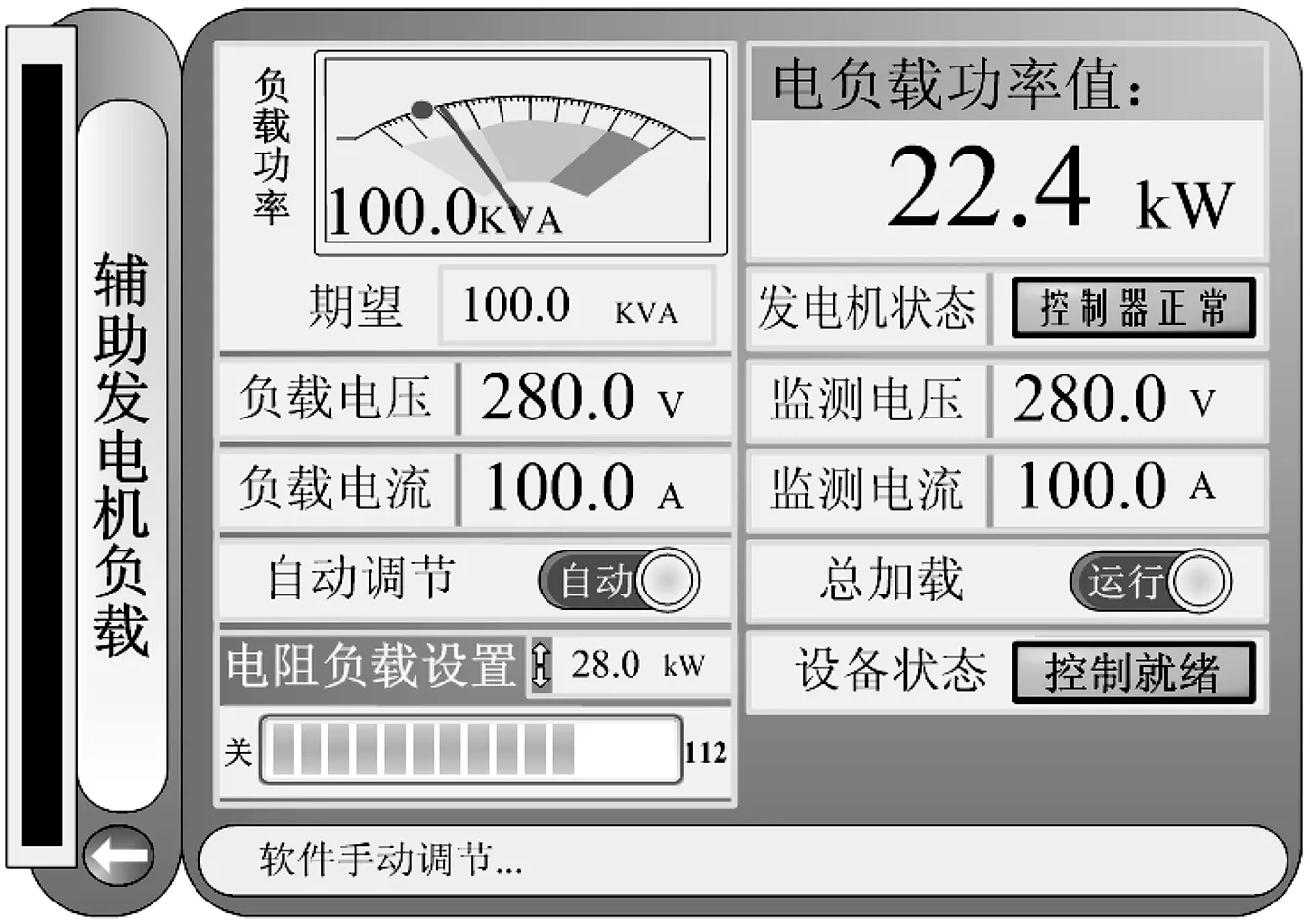

在主界面的左右两边共有4个向左或者向右的箭头,当用户点击该箭头时会弹出相应的子面板,如图6所示。

图6 辅助发电机负载子面板界面

子面板共4个,通过这4个子面板来完成对航空发动机试验过程中的关键设备(如辅助发电机负载、燃油供给设备、直流发电机设备和辅助液压泵设备)的监测与控制。

本系统上位机一共包含3个工控机,5个显示器。图7为其中一个显示器显示的界面。该界面为自定义的一些控件,主要用来显示部分核心参数,采用了指针和数值两种显示方式,方便试验人员进行监测。在下方的两个仪表可以同时监测两种参数,如滑油的压力和流量,以便试验人员对重要参数进行对比查看。同时,根据每一种核心参数,都在指针指示的位置配置好了对应的颜色,其中灰色代表默认色,绿色代表安全,黄色代表告警,红色代表危险。因此,在试验过程中,试验监测人员通过指针所指示的位置能够快速观察核心参数的安全状况。

图7 仪表显示界面

3.2 讨论与分析

参考图1和图2的系统开发模式,选用NI公司的6251、6733和6515等类型数据采集卡,本研究开发出了一套专用于某型航空发动机的试验监测系统。图5~7的程序运行结果表明,本监测系统具有航空发动机的实时动态曲线显示、核心参数监视、危险状态信息报警等功能。并可以通过设计的4个子面板,对航空发动机试验过程中的关键设备(如辅助发电机负载、燃油供给设备、直流发电机和辅助液压泵)进行有效的管理,不仅实现了在试验过程中远程控制这些设备的功能,而且还可以对这些设备的重要参数进行监视。

图5~7所示的监测系统其应用情况表明,本系统满足用户进行航空发动机的试验监测需求,其实现过程具有快速便捷的优越性。

4 结论

本文针对某型航空发动机的试验监测,开发出了一套先进的多功能试验监测系统,该系统具有以下一些特点:

1)系统功能复杂,由三个工控机组成的下位机和三个工控机组成的上位机构成,对航空发动机的230多种信号进行采集与控制,这些信号包括转速、压力、温度、流量、电压、电流等,如IPU转速、燃油压力、排气温度、滑油流量、环境温度等;

2)根据试验需求,设计了XControl控件,通过与数据库中的配置数据进行对比,根据采集信号的不同显示不同的背景颜色,安全时背景为绿色,报警时背景为黄色,危险时背景为红色,便于客户更好地监测重要的参数;

3)系统对试验数据进行了有效管理,将采集的所有数据都保存在TDMS文件中,便于客户随时查看、回放与分析;

4)系统具有很好的移植性,可以用于其他厂家的航空发动机试验监测过程。