高海拔地区混凝土冬期生产及施工质量控制技术*

刘平,田帅,姜刚云,曹宝

(1.云南省建设投资控股集团有限公司市政总承包部 昆明 650501 2.云南建投绿色高性能混凝土股份有限公司 昭通 657000 3.云南省高性能混凝土工程研究中心 昆明 650501)

0 引言

迪庆藏族自治州地处低纬高原,海拔1 486~6 740m,一山四级气候特征显著,风速大,空气干燥而比较稀薄,每年11月至次年3月,白天温度高,夜间气温低,昼夜温差可达20℃,具有风速大、空气湿度低、昼夜温差大等特点,混凝土很容易因表面失水过快而产生收缩裂缝,温差大而产生温度裂缝,冻融循环而产生结构的破坏[1~2]。对混凝土的生产供应、施工质量控制及结构耐久性提出了严峻挑战。

本文结合云南省地材、气候特点和实际工程质量控制现状,对公路工程混凝土原材料质量控制指标、配合比设计优选、混凝土生产及施工质量控制要点等进行研究,针对高海拔低温大温差气候条件,通过在减水剂中添加防冻、引气、早强组分,适当调整混凝土凝结时间等技术措施,有效控制了混凝土冻害及裂纹的产生,提高了混凝土的防冻性能及抗冻性能,混凝土抗冻等级>F100。由于较好地控制了混凝土冻害及裂纹的产生,混凝土外观质量较好,也增加了高海拔地区冬期施工的可操作性。

1 原材料及试验方法

1.1 原材料

(1)水泥:采用P·O42.5水泥,标准稠度用水量为28.2%,初凝时间为150min,终凝时间275min,3d抗折强度为 6.2MPa、抗压强度为27.1MPa,28天抗折强度为8.4MPa、抗压强度为48.7MPa。

(2)粉煤灰:采用Ⅱ级粉煤灰,平均细度18.1,需水比103,含水率为0.3%,28d活性指数75.8%。

(3)粗骨料:采用粒径5~25mm连续级配碎石,针片状4.7%,压碎值19%,含泥量0.2%,泥块含量0.2%。

(4)细骨料:采用细度模数为2.8的机制砂,石粉含量6.2%,MB值0.5。

(5)外加剂:采用复合型聚羧酸高性能减水剂,减水率28.2%,PH值6.8,含量0.1%。

(6)水:采用自来水。

1.2 试验方法

根据GB/T 50082《普通混凝长期性能和耐久性能试验方法》进行混凝土早期抗裂及抗冻性能试验。

2 混凝土试验研究

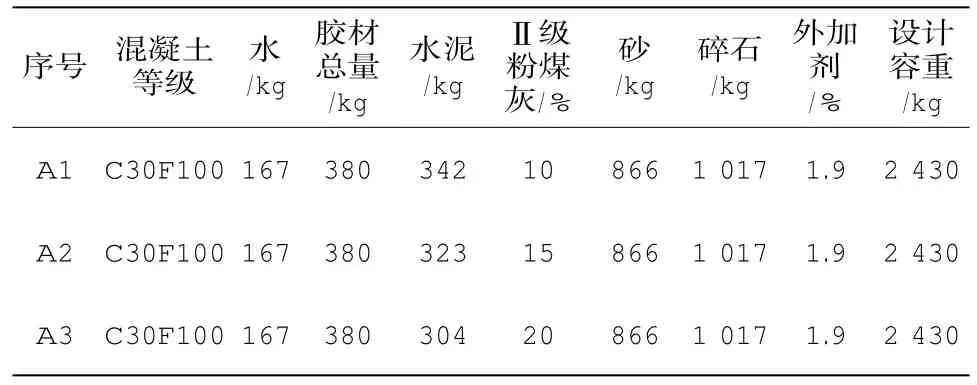

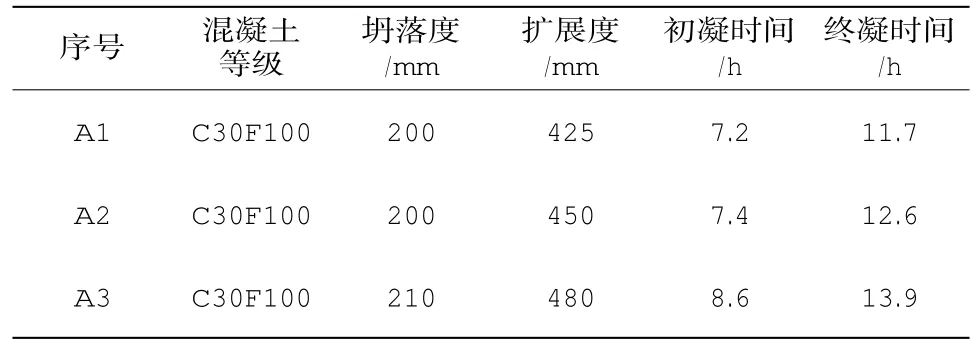

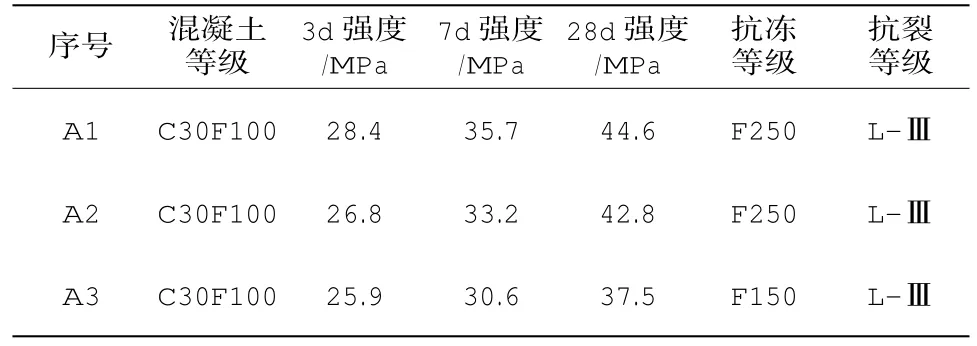

混凝土面临高原高寒、昼夜温差大、空气湿度小等严酷的环境条件,配合比设计优先考虑混凝土的防冻性能及抗冻性能,同时降低混凝土早期收缩开裂风险。采用较小的水灰比,适当增加胶凝材料中水泥的比例,在减水剂中复合加入防冻剂、早强剂、引气剂,提升混凝土早期强度,降低受冻的风险,同时提高混凝土硬化后的抗冻性能。混凝土试验配合比如表1所示。

表1 混凝土试验配合比

按照表1对混凝土进行试拌,三种混凝土呈现粘聚性能、保水性能良好,无离析泌水现象。

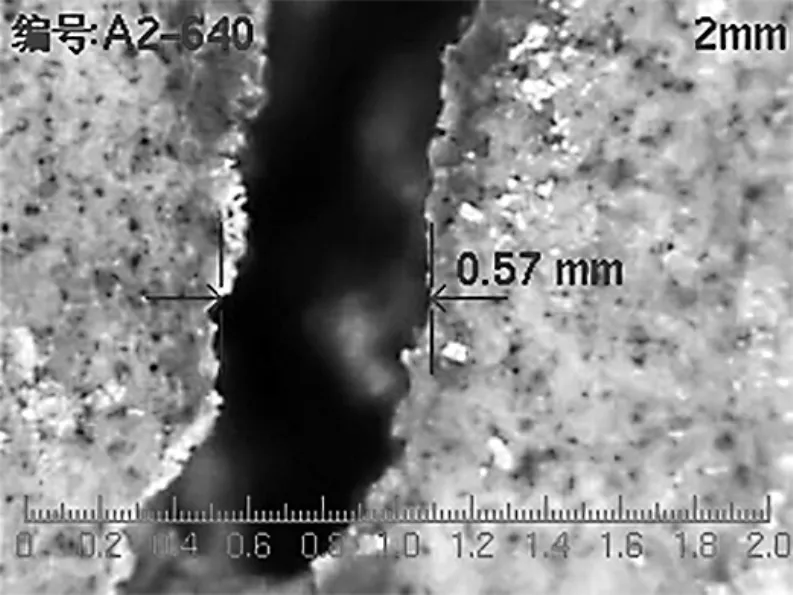

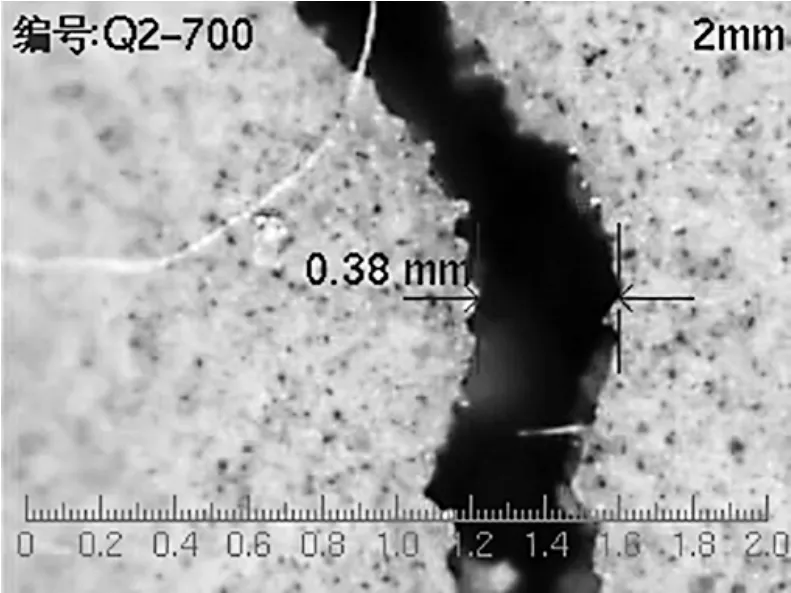

混凝土的性能如表2及表3所示,混凝土流动性随着粉煤灰掺量的增加而改善,凝结时间随着粉煤灰掺量的增加而有所延长,混凝土强度随着粉煤灰掺量的增加而降低。试验表明,A1配方混凝土从加水时间到初始开裂时间为2.5h,最大裂缝宽度0.38mm,单位面积上的总开裂面积c=787 mm2/m2;A2配方从加水时间到初始开裂时间约为2.8h,最大裂缝宽度0.38mm,单位面积上的总开裂面积c=575 mm2/m2;A3配方从加水时间到初始开裂时间约为3.3h,最大裂缝宽度0.51mm,单位面积上的总开裂面积c=448 mm2/m2,三种混凝土抗裂等级均为L-Ⅲ,平板开裂试验最大裂缝宽度如图1~图3所示。

表2 混凝土工作性能及凝结时间

表3 混凝土力学及耐久性能

图1 A1最大裂缝

图2 A2最大裂缝

图3 A3最大裂缝

随着粉煤灰掺量的增加,混凝土的凝结时间及初始开裂时间都有所延迟,混凝土最大裂缝宽度及单位面积上的总开裂面积都有所降低,而混凝土的抗冻等性能变差。这是由于粉煤灰掺量增加以后,整个胶凝材料水化速率变慢,混凝土密实度及强度降低,混凝土抗冻性能变差;而粉煤灰又具有形态效应及微珠效应,可以改善胶凝材料的颗粒级配及组成,提高混凝土的抗裂性能。因此的,混凝土冬季施工宜适当降低粉煤灰的掺量,提高混凝土的早期强度及抗冻性能。

3 生产技术控制措施

(1)为保证外观质量,确保在同一座桥当中采用原材料不变,对混凝土含气量进行控制。材料提前在砂石厂进行储备,采取措施防止材料中混入雪块冰渣。原材料进厂时,如出现结冰,待冰雪消融、含水稳定后再进行使用。

(2)采用复合减水、抗冻、引气等组分的聚羧酸高性能减水剂,保证混凝土在负温下水化作用能继续进行,从而使混凝土强度能够继续增长,改善混凝土工作性能、早期强度及耐久性能。

(3)混凝土坍落度宜控制为160~180mm,扩展度≥400mm,经时损失1h不超过20mm,混凝土凝结时间不大于12h。

(4)通过热工核算及生产试验,确定拌合用水温度为30~50℃,并应根据运距和气温控制混凝土出机温度。

(5)对搅拌主楼温度进行实时监控,通过暖气片保证主楼内温度不低于10℃。搅拌混凝土前,用热水冲洗搅拌机预热。

(6)调整搅拌投料顺序,向搅拌机投料时,先将砂、石、热水进行搅拌,使热水与砂、石充分进行热传导后,再加入胶凝材料进行搅拌,严禁水泥与热水直接接触。混凝土搅拌时间较常温施工延长50%左右。

(7)对混凝土温度进行测量,满足要求后再进行后续生产。施工时间选择温度在0℃以上的时间段进行施工,为减少拌制好的混凝土在运输过程中的热量损失,在搅拌车的筒体外侧应增加保温的棉罩或其他保暖罩。

(8)根据现场浇筑速度以及运输距离控制发车间隔时间,避免混凝土运输车在施工现场等待时间太长。现场配备专人对每车混凝土的塌落度及出车温度进行测试,低于5℃的混凝土不予使用。

4 温度监控及养护措施

4.1 养护措施

(1)墩柱在高温差地区冬期施工,应对模板采取保温措施,钢模表面可先挂草帘,麻袋等保温材料并扎牢,然后再浇筑混凝土。

(2)模板和保温层,应在混凝土冷却到5℃后方可拆除。当混凝土与外界温差大于20℃时,拆模后的混凝土表面,应及时覆盖,使其缓慢冷却。

(3)干燥,低温下混凝土水化速度变慢,受冻害的几率增大。拆模后的混凝土也应及时覆盖保温材料,以防混凝土表面温度的骤降而产生裂缝。可先覆盖塑料薄膜,再覆草袋,麻袋等保温材料。

4.2 温度测量

(1)在水温高于30℃,环境温度0~-10℃条件下,所拌制的混凝土均满足出机温度高于10℃,且混凝土在1.5h内,温度不降低,可确保混凝土入模温度高于5℃。

(2)选取高6m,直径为1.8m试验墩柱进行温度试验。环境温度为6~-9℃,混凝土入模温度13.8℃,墩柱浇筑约24h后,内部升至最高,墩柱芯部最高实测温度为47.8℃,然后开始降温;芯表温差小于25℃。

(3)根据实际测温,墩柱的关键保温措施时间是在36h以内,需要采取保温保湿的措施(详见图4、图5),控制内外温差;拆模时间应根据内外温差监测判断,混凝土36h温峰最高,拆模宜避开此时段,并适当延长,可采取48h后再拆模,错开构件最大内外温差时段,降低开裂风险。

图4 浇筑施工保温措施

图5 混凝土后期养护

5 结论

(1)高海拔地区混凝土冬期施工,配合比设计优先考虑混凝土的防冻性能及抗冻性能,宜采用较小的水灰比,适当增加胶凝材料中水泥的比例,采用复合型外加剂提高混凝土防冻及抗冻性能,提升混凝土早期强度,降低受冻的风险。

(2)采用30~50℃水进行混凝土的拌制,先将砂、石、热水进行搅拌,再加入胶凝材料进行搅拌,并应根据运距和气温控制混凝土出机温度,控制混凝土的出机温度不低于10℃,入模温度不低于5℃。

(3)低温下混凝土水化速度变慢,受冻害的概率增大。关键保温措施时间是在36h以内,混凝土拆模后应及时覆盖保温材料,以防混凝土表面温差过大而产生裂缝。