冰箱冷藏控温系统中分离式热管的传热性能

(1 中国科学技术大学工程科学学院 合肥230026; 2 合肥美的电冰箱有限公司 合肥230601)

近年来,随着冰箱产品结构优化和性能的提升,消费者对食品保鲜的要求也越来越高。研究表明,冰箱内较小的温度波动以及高湿度的储藏环境更有利于食品的保鲜[1-2]。普通直冷冰箱通过压缩机启停来控制冷藏室内的储藏温度,冷藏室内温度波动约为2.5 ℃,而风冷冰箱使用强制对流,食品内部水分蒸发比例较大[3],因而都不利于食品保鲜。

Cao Jingyu等[4]提出了一种新型蓄冷冰箱系统,其中冷冻室使用单独的压缩机供冷并用相变蓄冷材料储冷,冷藏室则由蓄冷材料供冷,并通过分离式热管的启停实现温度的精确控制,提高冰箱保鲜能力。分离式热管主要由蒸发段、冷凝段、气相管及液相管组成[5]。由于其可以根据现场的具体情况灵活布置蒸发段以及冷凝段,因而广泛应用于电子冷却、余热回收、空调通风系统、太阳能热利用系统以及乏燃料冷却系统中[6-7]。H. Tang等[8]介绍了超薄微热管的不同类型和发展应用,对比了多种微热管的封装技术。金鑫等[9]提出了应用在电信基站上的微通道分离式热管系统,实现了空调系统和分离式热管系统的自动切换。方贵银等[10]研究了分离式热管蓄冷空调系统的充冷性能。佟振等[11]对分离式热管中CO2及R22管内流动沸腾表面传热系数进行了分析,指出CO2的传热性能优于R22。目前对分离式热管的研究主要集中在传热性能,忽略了启停控温的能力,将分离式热管与冰箱结合的研究较少,因此研究分离式热管在冰箱中的应用具有实用价值。

由于对于不同的换热器结构和换热方式,分离式热管的传热性能差异很大[12-15],本文利用板管蒸发器作为分离式热管的蒸发段,搭建了应用于冰箱冷藏控温的分离式热管实验平台,利用分离式热管对冷藏室进行降温,并对其传热性能进行了初步研究。

1 实验装置及分析方法

1.1 实验系统结构

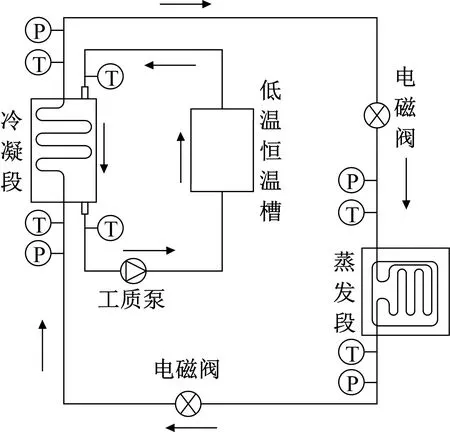

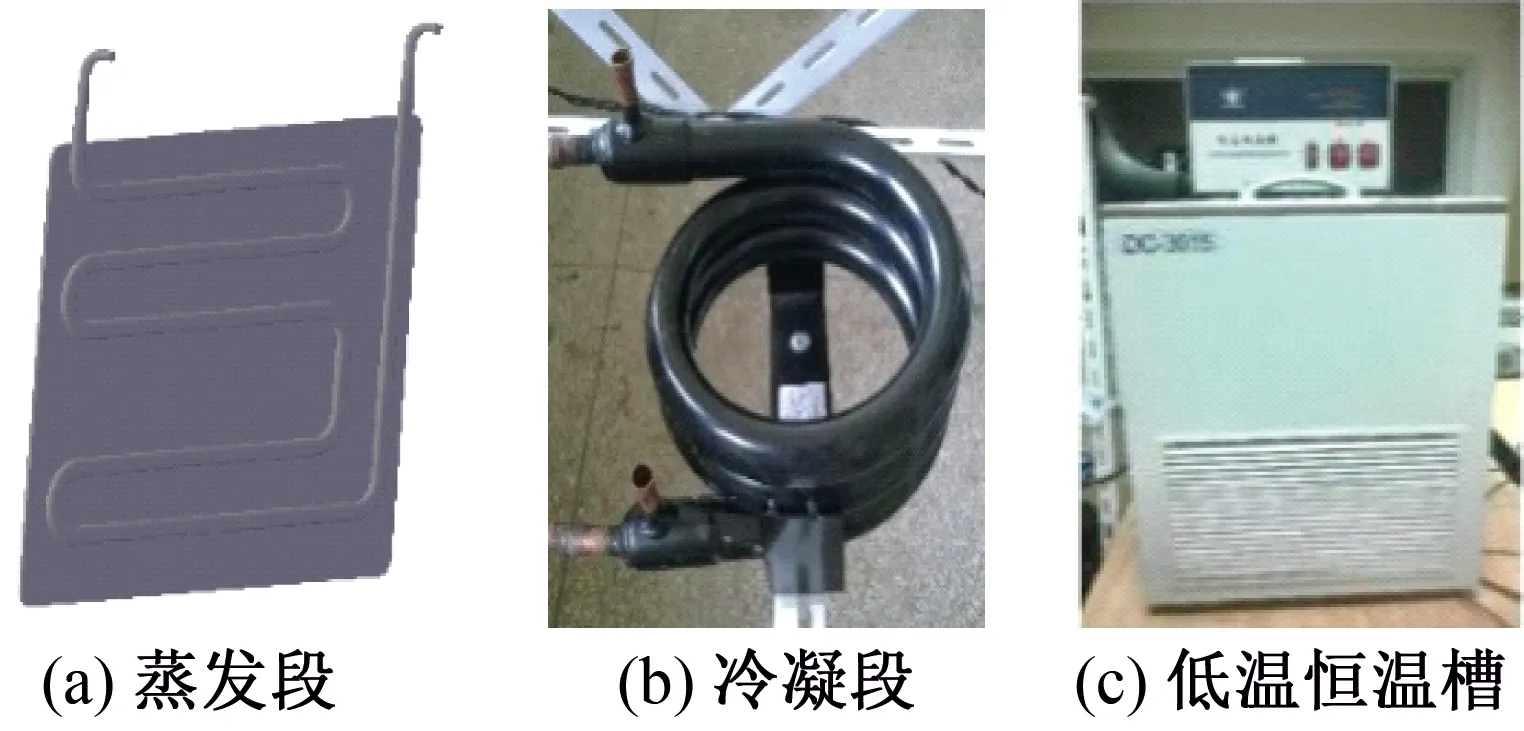

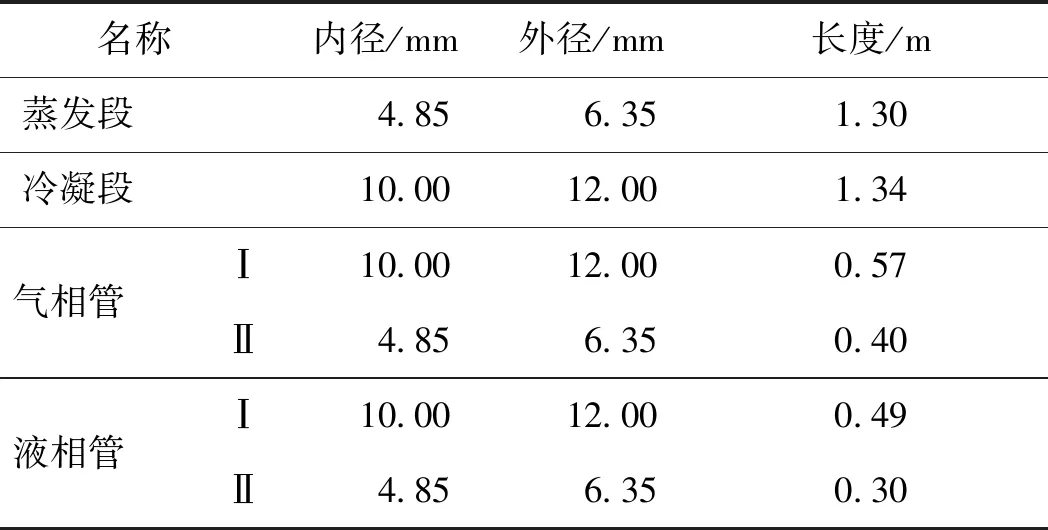

图1所示为分离式热管实验台原理,分离式热管实验台主要部件实物如图2所示。蒸发段使用某品牌冰箱BCD111的板管蒸发器,冷凝段使用逆流套管式换热器,两者用铜管连接,并在铜管中部各设置一个常闭式电磁阀,用于自动控制热管的启停,热管各部件的相关尺寸见表1。

图1 分离式热管实验台原理Fig.1 The principle of separate heat pipe test rig

图2 分离式热管试验台主要部件实物Fig.2 Main components of the separate heat pipe test rig

热管中蒸发段与冷藏室内空气进行自然对流换热,冷凝段冷源由独立的低温恒温槽提供,温度维持-25 ℃,丙二醇的质量流量通过质量法直接测定,为0.013 kg/s。在蒸发段及冷凝段进出口设有温度和压力测试点,温度传感器为Pt100铂电阻,误差为±0.1 ℃,压力传感器为JT-131,量程为0~1.0 MPa,供电直流电压为12~36 V,输出为4~20 mA,测量精度为0.5% FS。冰箱冷藏室内布置了T型热电偶测温点,采用标准铜柱进行测温,热电偶测温前使用Pt100铂电阻进行零点校正,T型热电偶测量精度为 ±0.5 ℃。实验中使用WK-206 L电子数显智能温控器来控制热管启停,其感温点悬空贴附在冰箱内壁,测量控制精度为±0.1 ℃。实验过程中采用Agilent 34970数据采集仪对分离式热管的压力和温度进行实时测量。根据冷藏室内结构,参考标准GB/T 8059—2016及冰箱冷藏室内温度测试经验,T1测点悬挂在上腔体2/3高度处,T2测点悬挂在下搁架上方50 mm处,使用T1和T2的平均温度作为冷藏室内的平均温度,测点冰箱冷藏室内的温度布点如图3 所示。

表1 分离式热管各部件相关尺寸说明Tab.1 Dimension description of the main components of the separate heat pipe

图3 冰箱冷藏室温度布点Fig.3 The temperature points in fresh-food compartment of refrigerator

1.2 实验方法

测试条件:通过充注口充入一定量的工质,将管路的各个连接处浸没在水中进行检漏,确认分离式热管无泄漏,再将所有管道及低温恒温槽用保温层包裹,减少向环境散热。参考冰箱能耗测试的温度要求,设置并维持环境温度为16 ℃,打开冰箱门,使箱内温度与环温达到平衡。通过低温恒温槽维持冷凝侧进口处丙二醇的温度不变。

工质充注:1)首先向可控型分离式热管内充入少量纯R134a工质,充注完毕后进行抽真空作业,并多次重复上述过程以尽可能排尽吸附在铜管内壁面的残留气体;2)通过充注管连接罐装R134a和可控型分离式热管上的充注阀口,适当开启充注阀,使液态R134a工质流入热管中,根据罐装R134a质量的减少量来判断充入可控型分离式热管的R134a工质的质量。

实验过程:关闭冰箱门,同时打开电磁阀,开启热管进行降温,在实验过程中对温度和压力进行实时测量,待系统达到稳态后,输出测试数据,分别对热源温度为5、8、12 ℃时进行传热测试。

1.3 实验分析方法

1.3.1 系统的充注量分析

在普通热管中,充注量只考虑了换热段的容积,但是分离式热管系统中气、液相管具有一定体积,在运行过程中,内部会贮存一部分制冷剂工质,因此必须对其进行全面分析。王文等[16]在分离式热管充注量的分析当中提出了充注量的计算公式,包括蒸发段、冷凝段、气相管以及液相管中工质的质量。Cao Jingyu等[4]在可控分离式热管性能的评价中对充注量模型进行了优化。

借鉴上述模型,本文在理论计算时进行了以下假定:1)蒸发段及冷凝段当中只发生相变传热;2)工质在冷凝段进口、蒸发段出口以及气相管中干度为1;3)整个系统处于稳定流动状态;4)工质在蒸发段和冷凝段换热时干度沿管长线性变化。

得到工质充注量的计算公式。

蒸发段管内的工质质量:

(1)

式中:Av为蒸发段管道的截面积,m2;Lv为蒸发段管道的长度,m;v″为饱和气态工质的比容,m3/kg;v′为饱和液态工质的比容,m3/kg;xv为蒸发段管内工质的平均干度。

气相管中的工质质量:

(2)

式中:Ag为气相管的截面积,m2;Lg为气相管的长度,m;xg为气相管中工质的平均干度。

液相管中的工质质量:

(3)

式中:Al为液相管的截面积,m2;Ll为液相管的长度,m。

冷凝段管内的工质质量:

(4)

式中:Ac为冷凝段管道的截面积,m2;Lc为冷凝段管道的长度,m;xc为冷凝段管内工质的平均干度。

分离式热管的最佳充注量:

M=Mv+Mg+Ml+Mc

(5)

通过以上的模型,结合实际的尺寸和参数,可得到分离式热管的最佳充注量为88~150 g。

1.3.2 热管的传热性能分析

当热管流动达到稳态后,测定丙二醇进出口温度以及质量流量得到热管的传热功率为:

(6)

通过蒸发段进出口的温度和压力,查REFPROP软件获得进出口焓值,热管内工质的质量流量为:

(7)

2 实验结果及分析

2.1 分离式热管的充注量优化

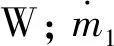

图4所示为不同充注量及热源温度下传热功率的变化。当充注量一定时,热源温度升高,传热温差增大,传热功率增大。热源温度一定时,系统的传热功率随着充注量的增加先增大后减小,当充注量为120 g时,传热功率最大。

图4 不同充注量及热源温度下传热功率的变化Fig.4 Heat transfer power changes with different filling amount and heat source temperature

这是因为充注量少于90 g时,工质还未到达蒸发段出口就已经全部处于过热状态,系统的充注量不足,蒸发段内相变换热区域缩小,导致蒸发段内换热性能降低。而当充注量大于150 g时,系统内制冷工质过多,液相管中工质的液位差导致饱和压力及饱和温度偏高,工质与箱内空气的传热温差缩小导致换热量降低。充注量为180 g时传热功率增大,主要可能是因环境温度不稳定及铂电阻测温的误差引起。而充注量为120 g时,蒸发段进口为液态工质,出口为气态工质,蒸发段内相变换热区域最大,换热工况最佳,传热功率也最大。

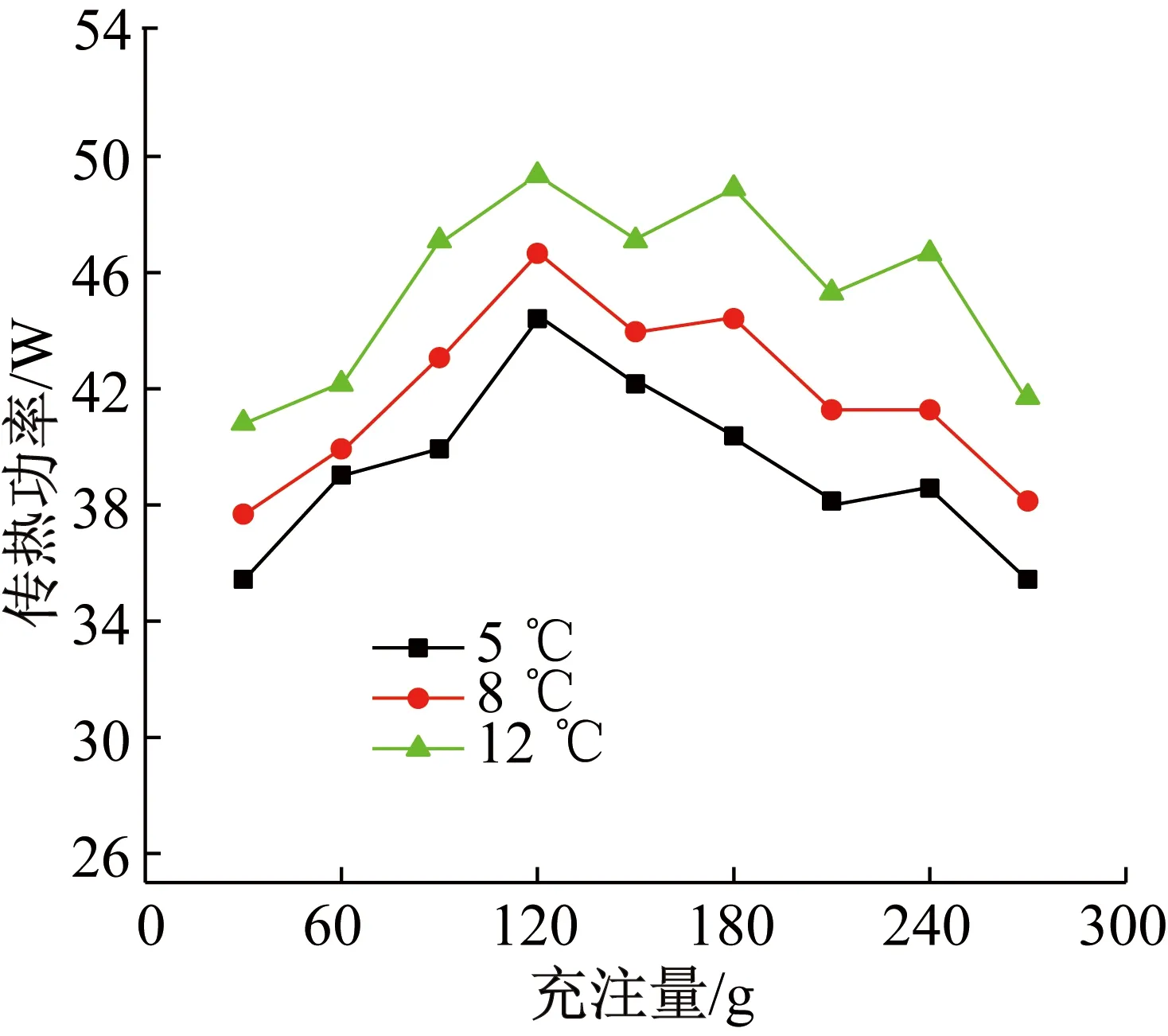

图5 蒸发段及冷凝段进出口温度随充注量的变化Fig.5 Inlet and outlet temperatures of evaporator and condenser change with the filling amount

在不同的充注量下蒸发段和冷凝段进出口温度变化是上述分析的有力支撑。图5所示为热源温度为5 ℃时,蒸发段及冷凝段进出口温度随充注量的变化。可知当充注量为30 g及60 g时,蒸发段进出口温差均在20 ℃以上,蒸发段出口处气态工质过热度较大,冷凝段的进口温度也很高。而在90~150 g时,冷凝段的进口温度在-2 ℃左右,明显低于30 g及60 g时冷凝段的进口温度,且高于180 g以上的冷凝段进口温度(-8 ℃左右),说明充注量为180 g及以上时,蒸发段出口浸没在液体中,到达冷凝器进口的工质过热度较小。当充注量大于90 g时,蒸发段进出口温差均在1 ℃以内,当充注量为90~150 g时,蒸发段进口温度明显低于180 g及以上时的蒸发段进口温度,这是因为充注量超过180 g时,液管中存在较多的制冷工质,工质的液位差导致管道中工质的饱和压力升高,因而管道内部的饱和温度较高,蒸发段进口温度较高。图5中蒸发段出口温度与冷凝段进口温度的温差较大,主要是系统运行时受电磁阀本身产热的影响。通过理论计算与实验结果分析,可认为分离式热管的最佳充注量为120 g。

2.2 分离式热管传热性能

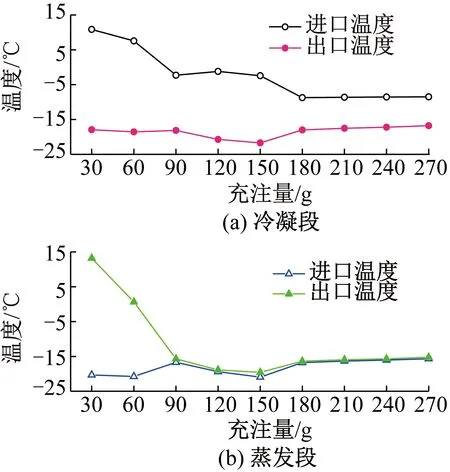

图6 冷藏室降温过程中分离式热管各参数随时间的变化Fig.6 Parameter variations in the cooling process of the fresh-food compartment

根据前文分析,选取120 g充注量进行冷藏室降温过程中分离式热管的传热性能研究。图6所示为冷藏室降温过程中分离式热管各参数随时间的变化。电磁阀刚开启时,冷凝段中的气态制冷工质被丙二醇冷凝成低温的液态工质,工质由于重力作用流入蒸发段中,此时蒸发段进出口温度、冷凝段进出口温度均急剧下降,在10 min左右,系统内部各温度点基本趋于稳定,通过压力查对应的饱和温度,可推测其基本处于相变阶段,由于蒸发段与箱内空气换热以及蒸发段出口受电磁阀散热的影响,因此蒸发段的进出口存在1 ℃温差。由于刚开始时冷藏室内空气温度较高,与蒸发段内工质的温差较大,故冷藏室内空气降温速率较大。随着换热的进行,降温速率逐渐减小,最后趋于0,此时蒸发段的制冷量基本与冷藏箱体的热损达到平衡。此外,通过热管换热可以在60 min内使得箱内温度从16 ℃降至5 ℃,满足普通冰箱中档的温度要求,同时约在135 min使得箱内温度降到0 ℃,分离式热管的传热性能达到了冰箱冷藏控温的要求。

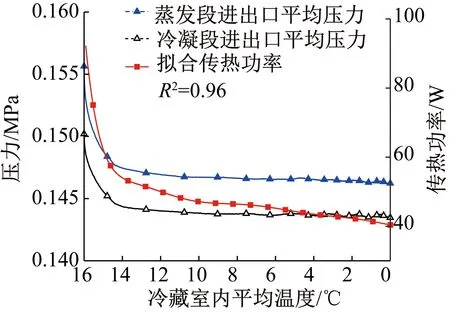

图7所示为分离式热管传热功率及内部压力随冷藏室内平均温度的变化。由于蒸发段与冷凝段的高度差以及液相管中工质的液位差,分离式热管的蒸发压力始终高于冷凝压力。在冷藏室内平均温度为14~16 ℃时,系统的压力、传热功率随着温度的降低急剧下降,到14 ℃时,系统内部压力基本稳定,传热功率进一步降低。原因是初始阶段系统内部参数未达到稳定,冷藏室内空气与蒸发段内工质的温差较大,因此传热功率较大。当冷藏室内温度降至14 ℃后,系统内部的压力变化较小,蒸发和冷凝温度基本维持不变,随着冷藏室内温度逐渐降低,传热温差逐渐减小,因而系统的传热功率也逐渐降低。

图7 分离式热管传热功率及内部压力随冷藏室内平均温度的变化Fig.7 Heat transfer power and pressure of the separate heat pipe change with average temperature in fresh-food compartment of the refrigerator

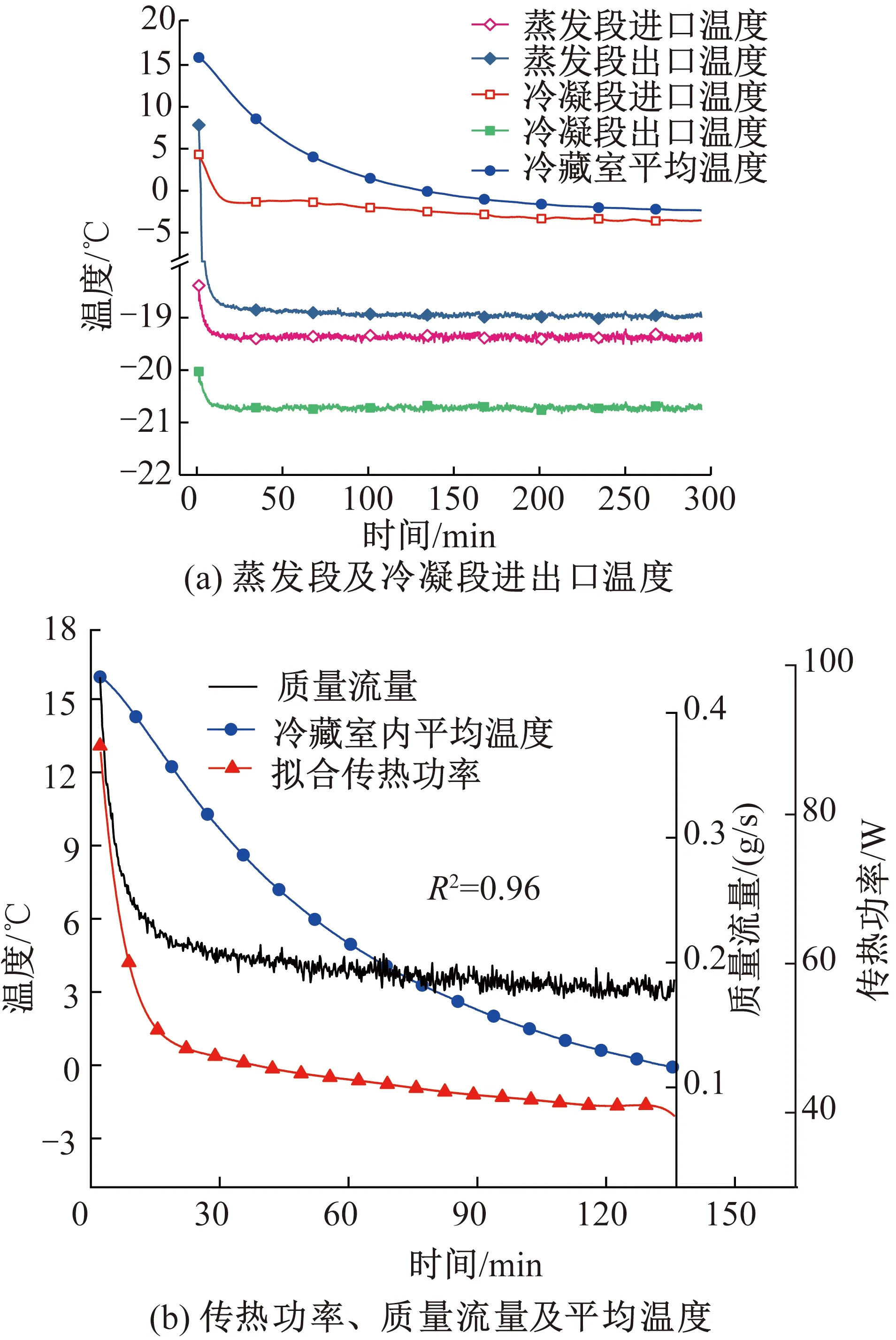

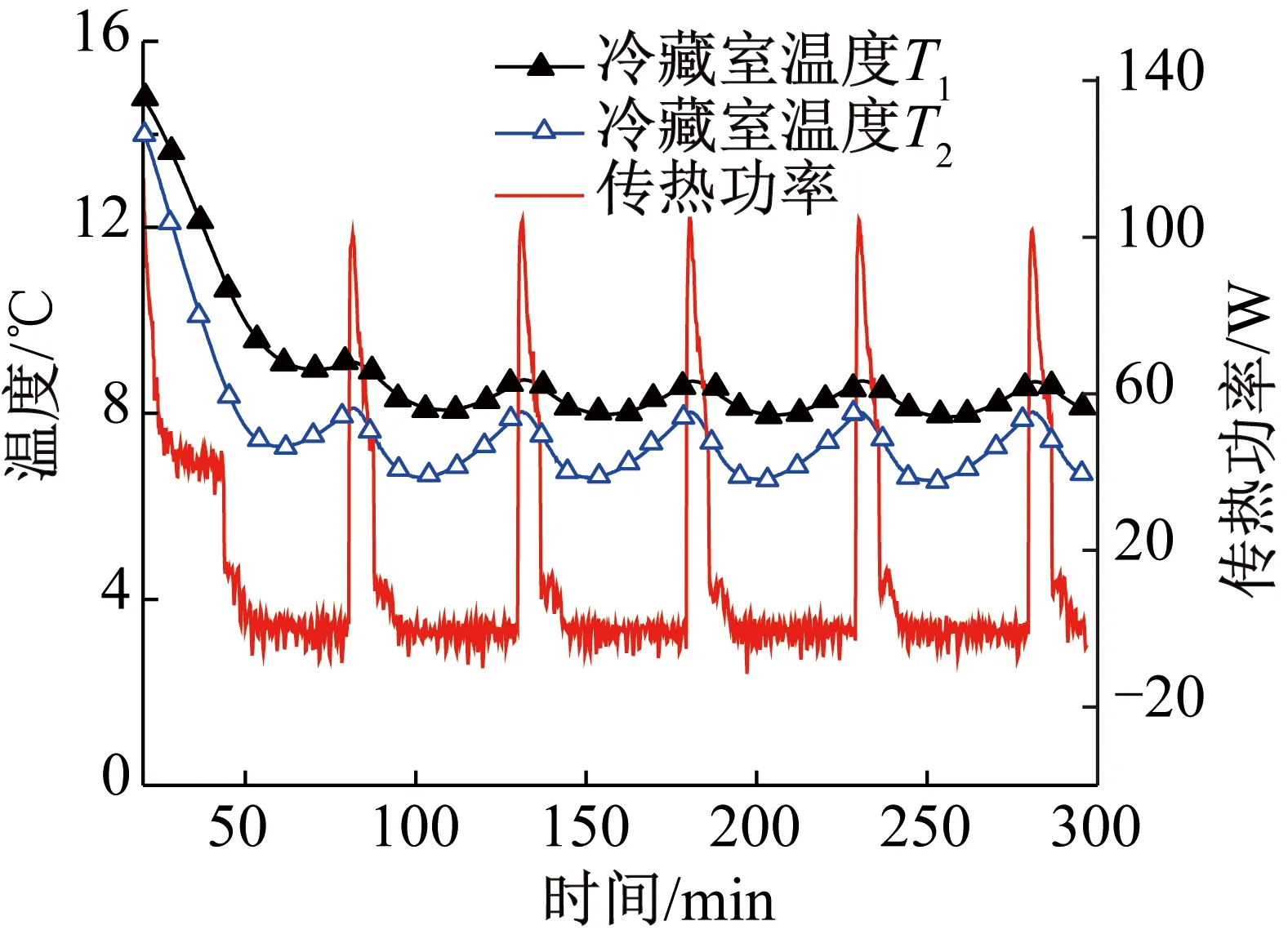

2.3 分离式热管控温效果

图8所示为冷藏室内降温过程中分离式热管控温效果。热管可以在50 min左右使冷藏室内平均温度由16 ℃降至8 ℃,并可以通过启停控制维持冷藏室温度稳定。冷藏室内上部腔体温度T1波动较小,波动幅度为0.8 ℃,下部腔体温度T2波动幅度为1.5 ℃,冷藏室内平均温度的波动幅度仅为1.1 ℃,优于普通直冷冰箱的温控精度(波动幅度约为2.5 ℃[2])。在一个启停周期内,分离式热管启动时传热功率能达到约100 W,热管运行时平均传热功率接近75 W,这主要是因在约6.5 min的运行时间内热管与箱内空气的换热还未达到稳定,所以平均传热功率较高。热管停止时传热功率接近0 W,分离式热管运行时间约为6.5 min,停止时间约为42.8 min,开停比率约为15.2%。初步验证了分离式热管具有良好的控温能力。

图8 分离式热管控温效果Fig.8 Temperature control behaviours of the separate heat pipe

3 结论

本文通过降温实验法对应用于冰箱冷藏控温的分离式热管的传热性能进行了初步研究,主要包括热管的充注量、降温及控温效果分析等,得到如下结论:

1)热源温度一定时,分离式热管的传热功率随充注量的增加呈现先增大后减小的趋势,并且在120 g时传热功率达到最大,通过理论计算与实验结果分析,得到分离式热管的最佳充注量为120 g。

2)降温启动时,分离式热管在10 min内达到系统内部稳定工况,在60 min内可使冰箱冷藏室内温度从16 ℃降至5 ℃,在135 min左右使箱内温度降到0 ℃。

3)通过电磁阀的自动启停控制,能维持冷藏室内温度为8 ℃,其平均温度波动仅为1.1 ℃,在一个启停周期内,分离式热管运行时间约为6.5 min,停止时间约为42.8 min,开停比率约为15.2%,具有良好的启停控温能力。

4)应用于冰箱冷藏控温的分离式热管具有良好的换热特性及控温能力,分离式热管满足新型蓄冷冰箱的使用要求。

本文受安徽省国际科技合作计划(BJ2090130038)及中央高校基本科研业务费专项资金(WK6030000066)项目资助。(The project was supported by the International Technology Cooperation Program of the Anhui Province of China (No.BJ2090130038) and the Fundamental Research Funds for the Central Universities (No.WK6030000066).)