竖直矩形通道内不凝性气体对凝结换热特性的影响

(上海理工大学能源与动力工程学院 上海200093)

窄通道由于其良好的换热性能和紧凑的结构被广泛应用于大量换热设备中[1],目前对于窄通道内单相流、沸腾流动以及凝结换热均有较深入的研究[2-6],而对于通道内少量残余不凝性气体对蒸汽凝结换热影响的实验研究却相对较少。

Li Mingjie等[7]采用多相多晶格莱茨玻尔兹曼方法来研究在水平壁面以及垂直壁面不凝性气体对凝结换热的影响,发现不凝气体的存在明显降低了凝结侧表面传热系数以及与纯蒸汽凝结相比时的热通量,若进一步增加不凝性气体的含量会加剧这些影响。D. Hammoudi等[8]通过数值模拟不凝性气体对垂直通道蒸汽冷凝换热的影响,发现在不凝性气体含量一定时,凝结液质量流量随着雷诺数单调增加,并且在雷诺数达到临界值之后继续保持恒定。

葛明慧等[9]实验研究了含有高浓度CO2的蒸气在竖直平板上冷凝传热特性,得到混合蒸气流速为0.8 m/s、CO2质量分数为60.0%~94.0%工况下的凝结传热特性曲线。结果表明,CO2的加入极大恶化蒸汽的凝结换热,随着CO2质量分数的增加,凝结换热表面传热系数继续降低,但降幅逐渐减缓。

但在实际运用中,板式换热器、平行流换热器等换热设备有时会存在少量不凝性气体未完全排空的情况[10]。因此,本文搭建了窄通道冷凝换热实验台,通过改变相关参数来分析少量不凝性气体对凝结换热的影响。

1 实验原理及方法

1.1 实验装置

实验装置流程如图 1所示,主要由冷水侧和凝结侧两部分构成。实验温度测量所用热电偶为T型热电偶,校核精度为±0.5 ℃,通过在实验段中铜板上打孔,然后把热电偶直接插入孔中,并在孔中注入润滑油来强化换热,提高测量精度;压力测量采用1000型压力传感器,精度为±0.25%FS,分别安装在冷水侧和凝结侧的进口处,实时监测两侧的压力变化;流量测量采用LZJHX-15型浮子流量计,精度等级为2.5级;冷凝液称量采sartorius-sqp型高精度电子天平,精确度为±0.01 g;锅炉可通过自带的调功仪改变电加热功率,以控制整个实验段的热流密度,精度等级为2级。

图1 实验装置流程Fig.1 The flow chart of the experiment device

实验测试的不确定度由式(1)[11]求得:

(1)

式中:∂R为独立变量R的总不确定度;y为影响因素;∂y为变量的不确定度。

例如冷水侧换热量的不确定度可由式(2)求得:

(2)

可得冷水侧换热量的不确定度为2.1%,同理,凝结侧换热量的不确定度为3.9%,由于冷水侧换热量的不确定度更小,所以本实验取冷水侧换热量来确定热流密度。实验段中充注的不凝性气体为纯度高于99.9%的纯氮,其含量的不确定度小于1%。

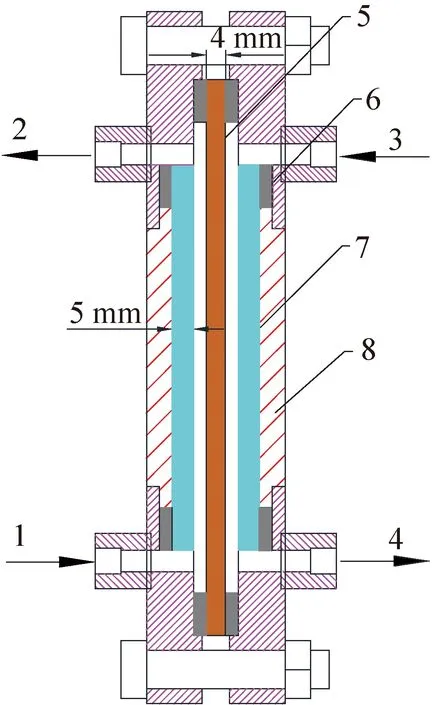

图2所示为实验段密封装备剖面图,实验段由铜板、钢化玻璃、保温层、矩形硅胶密封圈组成。矩形窄通道长L=1.4 m,宽W=0.25 m,窄缝尺寸H=0.003 5 m。

1冷水循环侧水进口;2冷水循环侧水出口;3蒸汽凝结侧蒸汽进口;4蒸汽凝结侧凝结水出口;5铜板;6矩形硅胶密封圈;7钢化玻璃;8保温层。图2 实验段密封装备剖面图Fig.2 The assembly section of test section

1.2 实验方法

D. F. Othmer[12]在测定铜管表面的凝结换热表面传热系数时,发现只要蒸汽中含有少量不凝性气体时,表面传热系数急剧降低,即使蒸汽中的空气质量只占0.5%,总的表面传热系数将下降50%。实验开始前使实验段两侧都充满去离子水,避免不凝性气体存在影响实验精度,然后打开锅炉加热,并通过锅炉自带的功率调节器来控制加热功率,蒸汽产生后再打开蠕动泵,并逐渐加大冷水侧水的质量流量,一方面使冷水侧保持单相流状态,另一方面使冷凝侧蒸汽完全冷凝,因冷凝侧体积固定,故在冷凝侧有一个稳定的液面时,通过注射器向冷凝侧蒸汽进口处单向阀实验段注入实验所需氮气来调整不凝性气体所占冷凝侧的体积分数,由于冷凝侧存在液面,氮气无法排出,可认为不凝性气体的体积分数不变,最后通过改变各种实验参数来获得所需实验工况,并用称重法来获得冷凝液量。

1.3 计算公式

实验过程中冷水侧换热量可由下式求得:

Qc=cp1Gm1ΔT1

(3)

式中:Gm1为冷水侧水的质量流量,kg/s;ΔT1为冷水侧进出口温差,℃;cp1为冷水侧定性温度下的定压比热容,kJ/(kg·K)。

冷凝侧存在相变换热,冷凝侧换热量[13]为:

Qh=γGm2+cp2Gm2ΔT2

(4)

式中:γ为水的汽化潜热,kJ/kg;Gm2为冷凝侧凝结水量,kg/s;ΔT2为蒸汽饱和温度和出口冷凝水的温差,℃;cp2为蒸汽侧定性温度下的定压比热容,kJ/(kg·K)。

热流密度由冷水侧换热量得到:

q=Qc/(LW)

(5)

总传热系数:

k=Q/(AΔT)

(6)

其中对数平均温差ΔT:

(7)

式中:Thin为冷凝侧蒸汽饱和温度,℃;Tcout为冷水侧出口水的温度,℃;Thout为冷凝侧出口水的温度,℃;Tcin为冷水侧进口水的温度,℃。

针对层流时传热常处于入口段的情形,通道的平均Nu数常用齐德-泰勒公式[14]求得:

(8)

式中:定性温度为流体的平均温度,Ref为定性温度下的水侧雷诺数;Prf为定性温度下的水侧普朗特数;l为通道长度,m;d为通道宽度,m;ηf为定性温度下的水侧动力黏度,Pa·s;ηw为壁面温度下的水侧动力黏度,Pa·s。

冷水侧表面传热系数:

hc=Nufλ1/de

(9)

式中:hc为冷水侧表面传热系数,W/(m2·K);λ1为冷水侧水定性温度下的导热系数,W/(m·K);de为水侧通道的当量直径,m。

凝结侧表面传热系数[15]:

(10)

式中:hh为凝结侧表面传热系数,W/(m2·K);λ2为铜板在定性温度下的导热系数,W/(m·K);δ为铜板的厚度,m。

2 实验结果分析

图3所示为系统热平衡。由于实验做了较好的保温措施,可知实验结果的热平衡大部分都在±5%以内,只有极个别点在±5%以外,但也都在±10%以内。图4所示为实验段冷凝侧纯蒸汽冷凝换热表面传热系数与关联式计算表面传热系数对比。其中,横坐标是由M. M. Shah[16]提出的准则关联式计算所得的表面传热系数,两者相比误差均在±20%以内。综上所述,实验结果相对可靠。

图3 系统热平衡Fig.3 Heat balance of system

图4 实验段冷凝侧纯蒸汽冷凝换热表面传热系数与关联式计算表面传热系数对比Fig.4 Comparison of experimental and calculated surface heat transfer coefficient for tests of pure steam

2.1 不凝性气体体积分数对蒸汽凝结换热的影响

图5所示为凝结侧表面传热系数随不凝性气体体积分数的变化。由图5可知,2%体积分数的不凝性气体对凝结侧表面传热系数hh产生明显的影响,原因是不凝性气体积聚在气液界面附近,形成不凝性气体层,阻碍了蒸汽的凝结换热,增加了冷凝换热热阻。但是随着不凝性气体体积分数的增加,下降趋势趋于平缓,可能是由于蒸汽本身具有一定的流速,此时不凝性气体只有部分随着蒸汽的冷凝一同向界面运动,形成不凝性气体层,而剩余部分则随未完全冷凝的蒸汽继续向下流动,积聚在冷凝侧下方液面附近,且在实验压力p=121 kPa的工况下,氮气的密度比蒸汽的密度更大,氮气在一定流速的蒸汽带动下,更易向窄通道下端移动,而对于层流冷凝换热,其传热常处于入口段,因此增加不凝性气体的体积分数,hh下降的趋势反而趋于平缓。

图5 凝结侧表面传热系数随不凝性气体体积分数的变化Fig.5 The condensation surface heat transfer coefficient with the change of the volume fraction of non-condensable gas

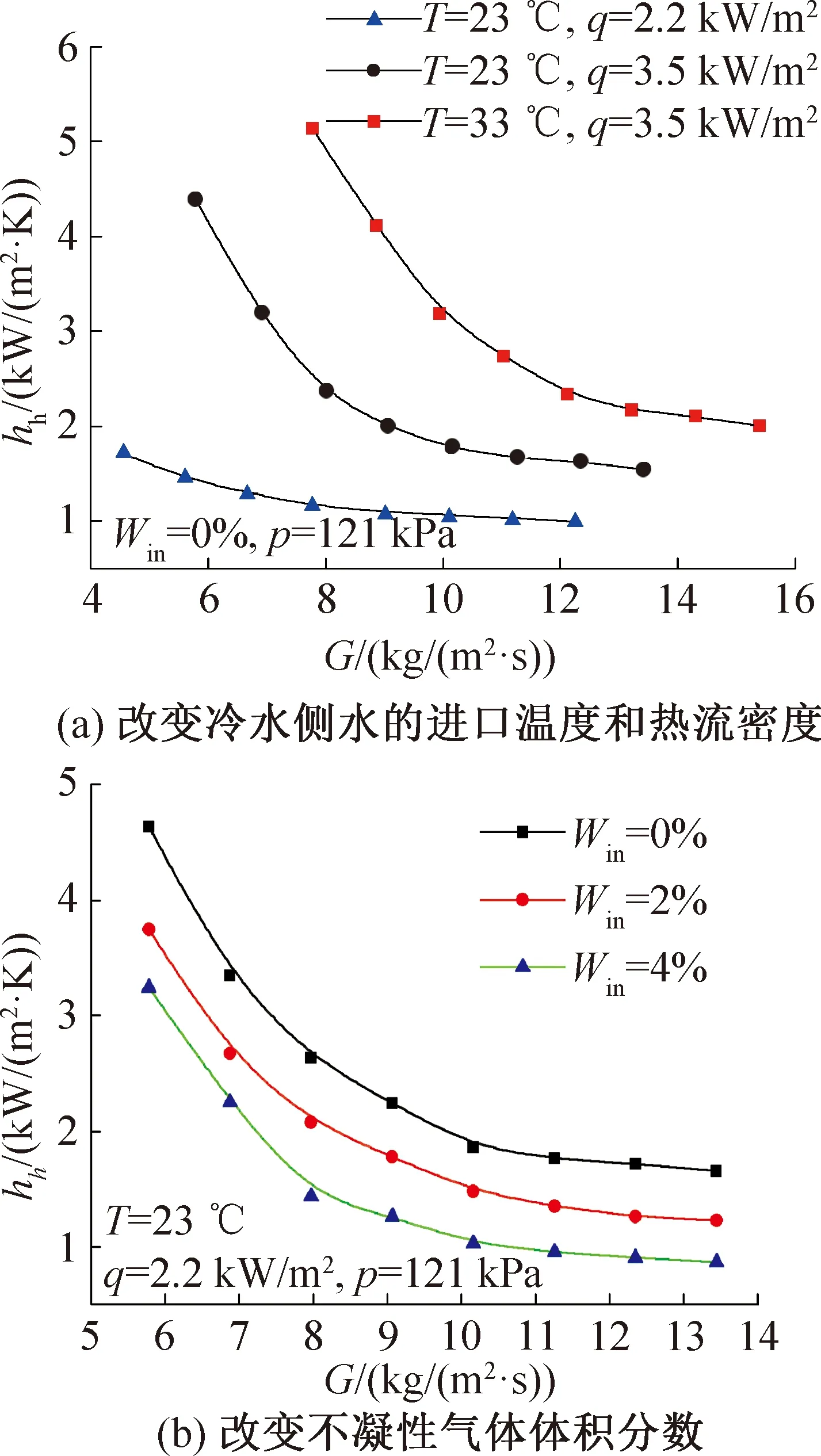

2.2 冷水质量流速对蒸汽凝结换热的影响

图6所示为凝结侧表面传热系数随冷水质量流速的变化。图6(a)改变冷水侧水的进口温度和热流密度,图6(b)改变不凝性气体体积分数。由图6可知,随着质量流速G的增加,凝结侧表面传热系数hh不断减小,当冷水侧进口温度T=33 ℃和热流密度q=3.5 kW/m2时,G从8 kg/(m2·s)增至12 kg/(m2·s),平均hh减少218%。一方面冷水侧水质量流速的增加虽有利于整体的换热,但蒸汽的hh与q成正比,与传热温差成反比,由于传热温差增加,而q不变,因此hh下降;另一方面当冷水G增加时,整体换热得到强化,蒸汽侧凝结速率变快,液膜变厚,导致凝结换热热阻增大,hh降低。

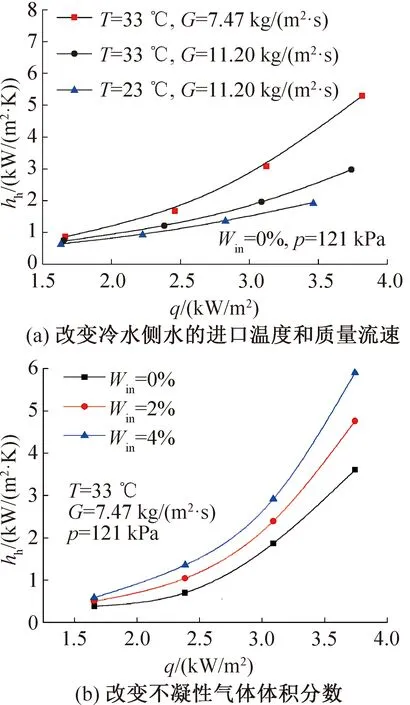

2.3 热流密度对蒸汽凝结换热的影响

图7所示为凝结侧表面传热系数随热流密度的变化。由图7(a)可知,当冷水侧进口参数一定时,凝结侧表面传热系数hh随热流密度q的增加而增加,当冷水侧进口温度T=33 ℃和质量流速G=7.47 kg/(m2·s)时,q从1.60 kW/m2增至3.70 kW/m2,平均hh增加了5.80倍。原因是随着q的增大,冷凝侧G也不断变大,这时冷凝侧蒸汽扰动增强,换热增强,另一方面当冷水侧进口参数一定时,G的增加导致实验段整体温度的上升,使蒸汽冷凝速率降低,冷凝液膜变薄,对应的热阻降低,从而强化了凝结换热,增加了hh。

图6 凝结侧表面传热系数随冷水质量流速的变化Fig.6 The condensation surface heat transfer coefficient with the change of cooling water mass flow rate

图7 凝结侧表面传热系数随热流密度的变化Fig.7 The condensation surface heat transfer coefficient with the change of mass flow rate

由图7(b)可知,当q较小时,不凝性气体对hh的影响较大。当q=1.668 kW/m2时,含有2%体积分数的不凝性气体使hh降低了33%,当q=3.887 1 kW/m2时,含有2%体积分数的不凝性气体使hh降低了14%。即随着q的增加,一方面蒸汽的流速增加,蒸汽扰动加强,强化换热;另一方面由于蒸汽的扰动加强,不凝性气体难以在界面处形成较厚的不凝性气体层,对凝结传热的抑制作用变小,因此hh下降较少。

图8 凝结侧表面传热系数随冷水进口温度的变化Fig.8 The condensation surface heat transfer coefficient with the change of cooling water inlet temperature

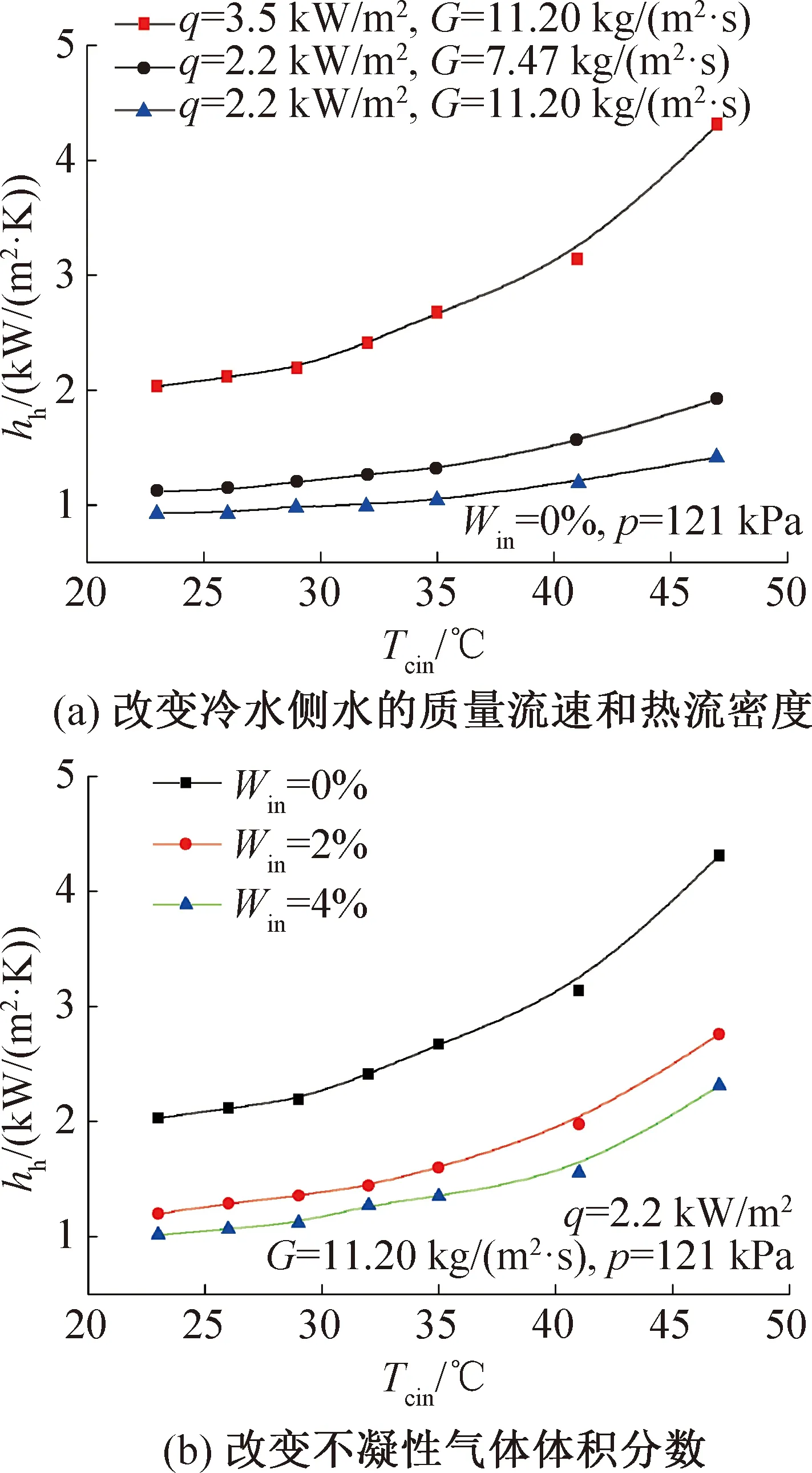

2.4 冷水进口温度对蒸汽凝结换热的影响

图8所示为凝结侧表面传热系数随冷水进口温度的变化。由图8可知,凝结侧表面传热系数hh随冷水侧水的进口温度Tcin的增加而增大。当冷水质量流速G=11.2 kW/(m2·s)和热流密度q=3.5 kW/m2时,Tcin从23 ℃增至47 ℃,平均hh增加了2.19倍。原因是hh与温差的n(n<1)次方成反比。

3 结论

本文以去离子水为工质,搭建了实验平台,研究了竖直矩形窄通道内少量残余不凝性气体对蒸气凝结换热特性的影响。分析了不凝性气体体积分数、冷却水的质量流速、进口温度、热流密度对凝结换热特性的影响,得到如下结论:

1)2%体积分数的不凝性气体就可对凝结侧表面传热系数产生明显的影响,但随着不凝性气体的体积分数进一步增加,凝结侧表面传热系数的下降趋势逐渐平缓。

2)当冷水进口温度和热流密度一定时,凝结侧表面传热系数随着质量流速的增加而减小。当冷水进口温度为33 ℃,热流密度为3.5 kW/m2时,质量流速从8 kg/(m2·s)增至12 kg/(m2·s),平均凝结侧表面传热系数减少218%。

3)当冷水侧进口温度和质量流速一定时,凝结侧表面传热系数随着热流密度的增加而增加。在热流密度较小,即蒸汽质量流速较低时,不凝性气体对凝结侧表面传热系数的影响较大。当热流密度为1.668 kW/m2时,含有2%体积分数的不凝性气体使凝结侧表面传热系数降低了33%,热流密度为3.887 1 kW/m2时,含有2%体积分数的不凝性气体使凝结侧表面传热系数降低了14%。

4)当冷水质量流量和热流密度一定,冷水进口温度低于凝结温度时,凝结侧表面传热系数随着冷水侧水的进口温度的增加而增大。

本文受上海市动力工程多相流动与传热重点实验室项目(13DZ2260900)资助。(The project was supported by the Key Laboratory of Multiphase Flow and Heat Transfer in Shanghai Power Engineering (No.13DZ2260900).)