大采高综放工作面覆岩运动规律研究

郭瑞永

(大同煤矿集团马道头煤业公司, 山西 大同 037000)

1 前言

随着矿井开采技术的成熟和机械化水平不断发展,大采高综放开采技术已经成为厚煤层开采的发展方向。但是大采高会导致工作面围岩所承受应力增大,巷道围岩在纵向和横向上运动范围增大,容易引发冒顶、片帮,影响工作面的安全回采[1-3]。而大采高也会导致工作面支架阻力增加,支架稳定性差,可能会出现由于阻力不足导致支架压死的现象,对设备造成一定的损害[4]。因此,研究大采高综放工作面覆岩运动规律,对控制围岩破坏和支架选型等具有重要的指导意义。

2 工作面概况

同煤集团某矿8105工作面位于北一盘区辅运大巷西部,切巷西部为铁丰铁路保护煤柱,北侧为正在掘进的8106工作面,两个工作面之间为DF24断层保护煤柱,南侧为规划中的8104工作面。工作面四周均为实煤区,对应上部无采空区。工作面走向长度2 288m,倾斜长度220m。工作面煤层赋存3#~5#煤,煤层赋存稳定,厚度为3.76~6.53m,平均4.9m,为3、5#煤层合并区域。3~5#煤层有1~6层夹矸,平均厚度0.97m,岩性主要为泥岩、炭质泥岩,煤的普氏系数f=3。

3 覆岩运动规律数值模拟

3.1 模拟方案

采用UDEC建立大采高综放工作面数值分析模型,通过不同采高工作面覆岩位移变化得到覆岩运动规律。根据8105工作面地质条件,建立200 m×100 m模型,将上覆岩层作用在工作面上方近似为均布载荷,岩层力学参数见表1。为了监测工作面覆岩运动规律,分别在工作面上方4m、8m、14m处布置3条水平测线监测垂直位移变化情况。

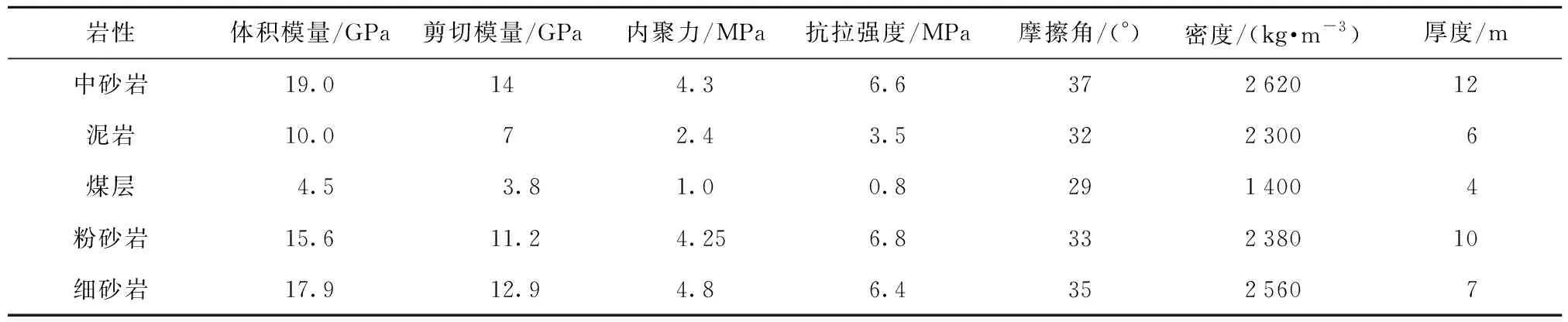

表1 模型各岩层力学参数

工作面回采后上覆岩层会出现“三带”,通过模拟不同采高时冒落带、裂隙带和弯曲下沉带的高度,得到大采高综放工作面覆岩破坏情况与一般采高的不同之处,从而得到大采高综放工作面覆岩运动规律[5-7]。

3.2 模拟结果分析

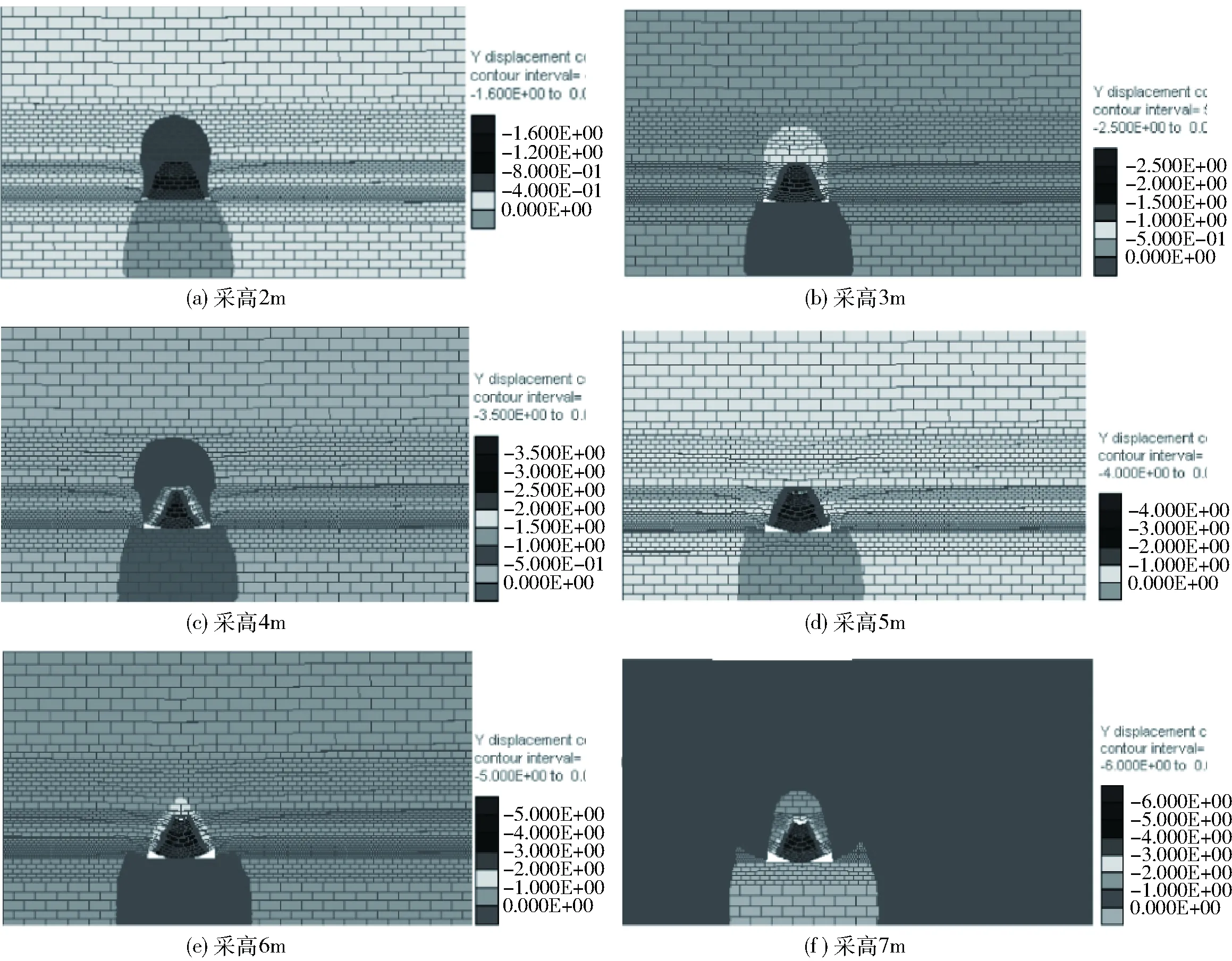

当工作面自开切眼回采至35m处直接顶初次断裂,采用UDEC分别模拟采高2~7m,工作面覆岩破坏情况如图1所示。

图1 不同采高工作面推进至35m时覆岩运动

由图1可知,不同采高的工作面推进至35m处,覆岩破坏情况各不相同。根据位于工作面上方4m处的监测线1#监测结果可知,覆岩纵向最大位移位于采空区中部位置。当采高为2m时,最大位移为1.4m,并且随着采高的增大,工作面覆岩最大位移不断增加,当采高增大到7m时,纵向位移增加到6.5m。1#监测线监测覆岩纵向位移值均较大,由此可知,1#监测层位覆岩已垮落,采高2~7m垮落带高度均为4m。

根据位于工作面上方8m处的监测线2#监测结果可知,覆岩纵向最大位移位于采空区中部位置。当采高分别为2m、3m、4m、5m、6m、7m时,纵向最大位移为8cm、10cm、3.2m、4.3m、5.2m、6m。由监测数据可以看出,采高为4m时,覆岩位移突然快速增大,表明2#监测层位覆岩已经垮落。当采高小于4m时,工作面回采后该监测层位覆岩弯曲下沉与采空区矸石接触承载;当采高大于4m时,该层位岩层垮落,不能继续承载。

根据位于工作面上方14m处的监测线3#监测结果可知,当采高分别为2m、3m、4m、5m、6m、7m时,最大位移为6cm、8cm、10cm、4.0m、4.8m、5.5m。由监测数据可以看出,采高为5m时,覆岩位移突然快速增大,表明2#监测层位覆岩已经垮落,该监测层位岩层进入垮落带。

从工作面上方4m、8m、14m处布置3条水平测线监测结果可知,当工作面采高为2~3m时,直接顶与采空区矸石接触,冒落带不在向上发育,稳定在一定的数值,直接顶上方形成离层;当工作面采高为4~7m时,直接顶垮落,不能形成稳定结构,冒落带高度随着采高增大不断增加。8105工作面不同采高工作面覆岩冒落带高度见表2。

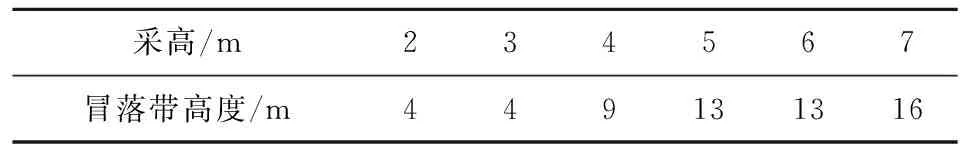

表2 工作面不同采高冒落带高度

4 不同采高覆岩结构研究

4.1 冒落带研究

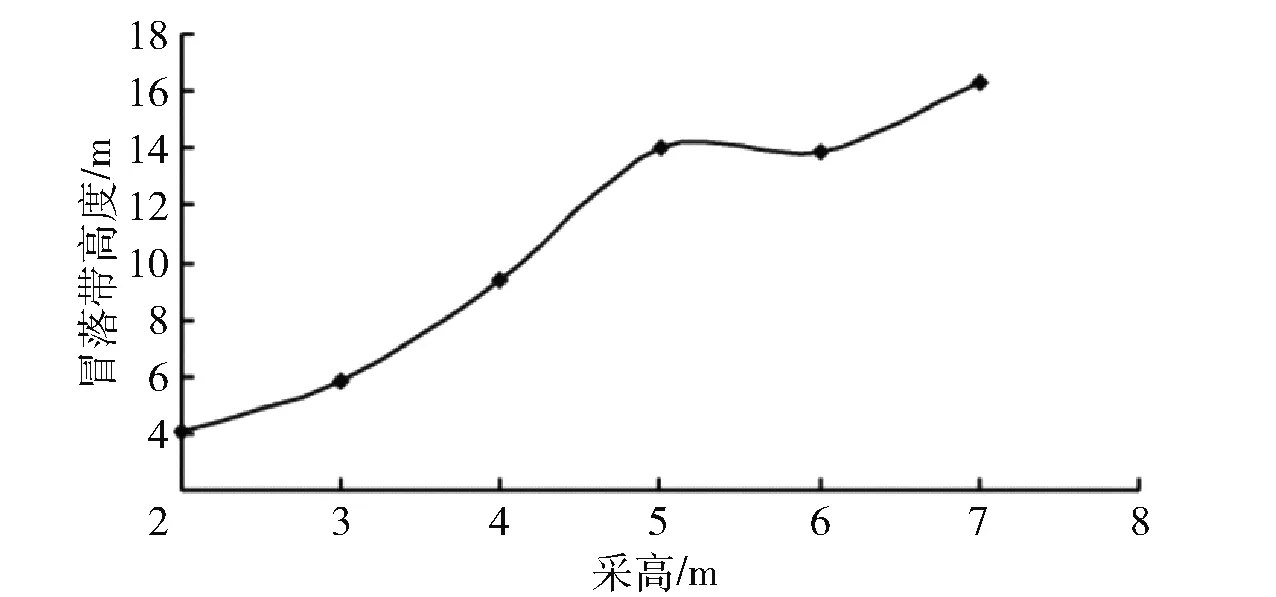

由表2数据绘制工作面不同采高覆岩冒落带高度示意图,如图2所示。

图2 不同采高冒落带高度示意图

由图2可知,8105综放工作面冒落带高度随着工作面采高的增加整体呈现增大的趋势,但整体增大趋势不是线性的,而是折线增大趋势。由图中可以看出,在个别拐点处呈现突变的趋势,其原因是由于工作面覆岩出现关键层,关键层控制覆岩的运动。

4.2 离层研究

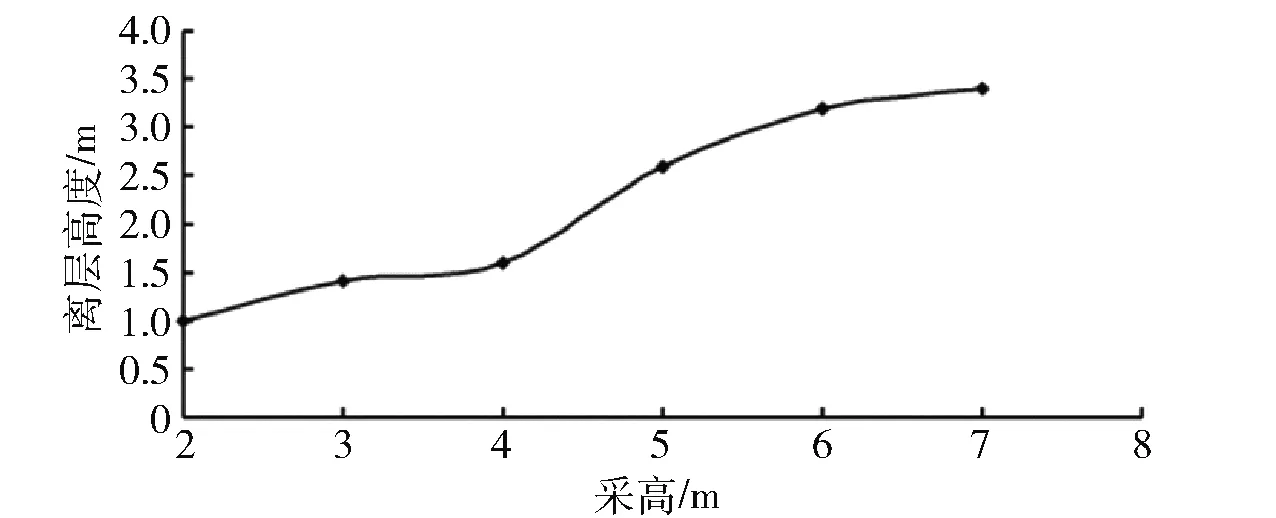

根据UDEC模拟数据绘制工作面离层随采高变化示意图,如图3所示。

图3 不同采高离层高度示意图

由图3可知,8105综放工作面离层高度随着工作面采高的增加整体呈现增大的趋势,其主要原因时,随着采高的增加,工作面上覆岩层运动空间增大,从而造成工作面覆岩运动剧烈,导致离层高度增大。

5 工作面覆岩运动现场探测

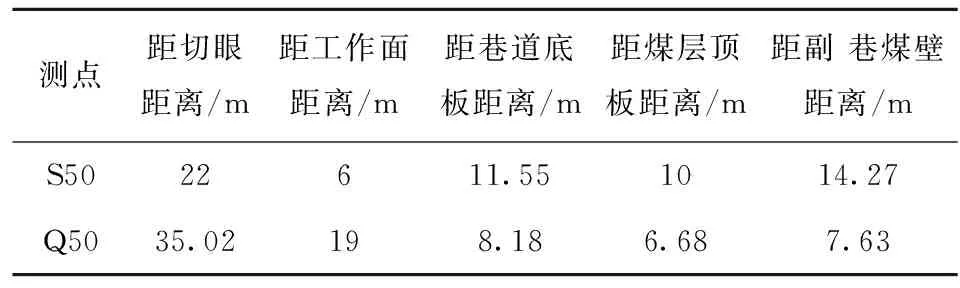

采用在8105工作面布置深基点的方式,对工作面覆岩运动规律进行现场探测,将现场监测数据与模拟结果比较。根据工作面地质条件,布置两个深基点,分别为S50、Q50,其基点布置参数见表3。

表3 工作面覆岩深基点布置参数

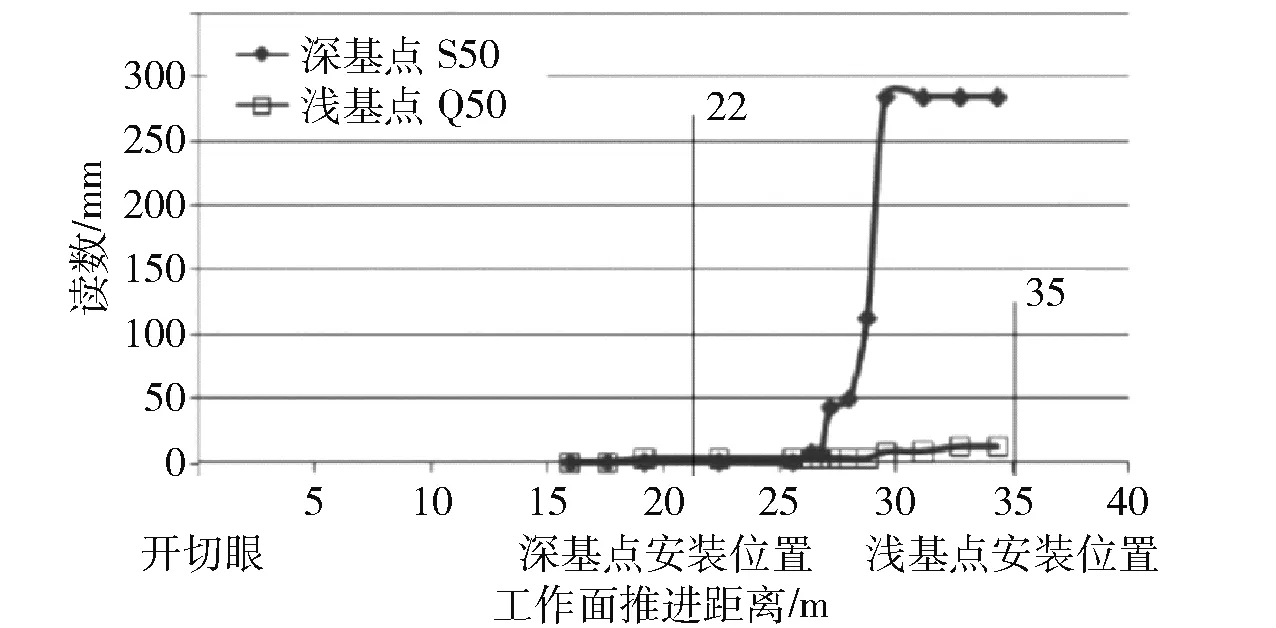

根据深基点监测数据绘制工作面基点位移与推进距离示意图,如图4所示。

图4 工作面不同推进距离基点读数

在深基点监测过程中,当工作面自开切眼推进至15m处时,覆岩开始出现垮落的现象,但是支架在线监测系统显示支架阻力没有出现明显增大,由此可以判定,当工作面推进至15m处时,工作面覆岩出现初次垮落。由图4可知,当8105工作面推进至距离切眼29m处时,深基点S50读数急剧增大,直至增大到300mm后保持稳定,由此表明,工作面初次垮落步距为29m。当8105综放工作面推进至29m位置时,距离煤层顶板10m布置的S50深基点有位移,且呈现增大的趋势,表明工作面推进至该位置时,顶板突然下沉。因此,由此可以判定工作面冒落带高度为10m,与采用UDEC模拟软件得到的数据大致相似。

由模拟结果和现场监测数据可知,8105综放工作面初次垮落步距为29m,冒落带高度为10m。

6 结论

(1)根据模拟结果可知,冒落带高度随着采高的增加呈现非线性增大趋势,个别拐点处呈现突变的趋势,其原因是由于工作面覆岩出现关键层,关键层控制覆岩的运动。离层高度随采高的增加整体呈现增大的趋势,工作面上覆岩层运动空间增大,从而造成工作面覆岩运动剧烈,导致离层高度增大。

(2)采用布置S50、Q50两个深基点的方式布置监测随工作推进基点位移,由监测结果可知,8105综放工作面初次垮落步距为29m,冒落带高度为10m。